Кузнечно-штамповочное оборудованиеЛистоштамповочные прессы-автоматы

По типовым признакам технологии прессы-автоматы подразделяют на универсальные и специальные. Универсальные прессы-автоматы предназначены для производства изделий широкой номенклатуры с применением разнородных операций раздельно или в определенной последовательности, специальные - для изготовления изделий заданной формы, например вытяжные для выпуска платяных кнопок, стопорных колец и т.п.

По особенностям конструктивного устройства универсальные прессы-автоматы включают четыре группы машин: с нижним приводом, с верхним приводом, с самоподачей материала и дыропробивные с программным управлением.

Листоштамповочные прессы-автоматы с нижним приводом. Такие прессы (ГОСТ 10739) применяют для штамповки из полосы или ленты в штампах последовательного действия с межоперационной передачей через рабочую зону при помощи двусторонней валковой подачи.

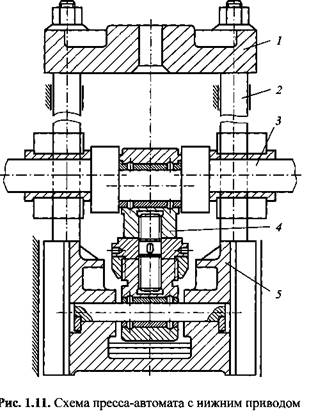

Конструкция станины состоит из основания, стоек с подшипниками для ведущего одноколенчатого вала 3 и стола (рис. 1.11). Ползун 5 главного исполнительного механизма передвигается в направляющих стоек и жестко соединен четырьмя колонками 2 с верхней траверсой 7. Благодаря расположенным в столе направляющим втулкам, по которым движутся колонки, и стойкам ползуна обеспечивается высокая точность движения траверсы с закрепленным инструментом. Высоту штампового пространства регулируют при помощи винта шатуна 4. Для балансировки пресса подвижные части главного механизма поддерживают пневматические или пружинные уравновешиватели.

Подача приводится в действие кулисно-реечным механизмом от шипа эксцентриковой шайбы на ведущем валу. Для рубки отходов имеются ножницы с приводом от верхней траверсы или от ведущего вала.

Современные модели прессов оборудованы многоскоростными электродвигателями и двухступенчатыми шестеренными редукторами, что обеспечивает до шести скоростей движения ползуна. Между электродвигателем и маховиком рекомендуют клиноременную передачу. Новые прессы даже малых моделей выпускают с управляемыми фрикционными муфтами. Прессы-автоматы с нижним приводом выпускают с Риом до 4 МН.

Листоштамповочные прессы-автоматы с верхним приводом. Формально любой универсальный пресс с верхним приводом, оборудованный соответствующими механизмами подач, может быть отнесен к структурной группе прессов-автоматов. Например, однопозиционные прессы патронно-гильзового производства, являющиеся по особенностям устройства прессами простого действия и оборудованные револьверными подачами, работают в качестве прессов-автоматов.

Массовость производства подшипников и многооперационный характер штамповки для них деталей из листа, особенно фасонных колец сепараторов, послужили толчком к созданию специализированных прессов с автоматическим циклом работы - многопозиционных прессов-автоматов.

Необходимость установки нескольких штампов в заданной последовательности, автоматическая подача исходной заготовки, ее межоперационная транспортировка, удаление отходов, точность и быстрота наладки инструмента раздельно по операциям предопределили конструктивные особенности многопозиционных прессов-автоматов:

удлиненная по фронту станина и главный ползун с соответствующими габаритными размерами, позволяющими установку от 6 до 14 штампов;

приспособления в главном ползуне для раздельного крепления верхних подвижных частей штампов с индивидуальной регулировкой закрытой высоты по позициям;

как правило, два раздельных механизма подачи: для исходного металла и для межоперационной транспортировки (грейферного типа, клещевой, реже валковый);

прижимные устройства в столе пресса для выполнения вытяжки на отдельных позициях;

верхние и нижние выталкиватели, причем для выталкивания снизу используют прижимные устройства;

ножницы для разрезки отходов.

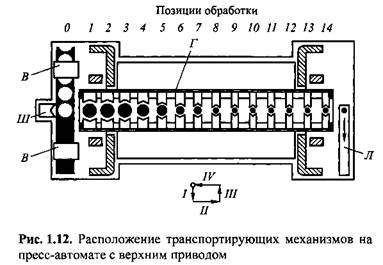

Принципиальная схема транспортирующих механизмов 14-позиционного пресса изображена на рис. 1.12. В период холостого хода главного ползуна при а = 90° валковая подача В протягивает ленту на позицию вырубки,

осуществляемую боковым ползуном. Далее специальный шиберный механизм III выносит вырубленную заготовку (позиция 0) к захватам грейферной межоперационной подачи Г. Позиции 1-3, 10-14 - холостые, и обработка производится в позициях 4-9.

Грейфер состоит из двух продольных планок с двусторонними лапками-захватами. Планки грейфера от индивидуального привода (механический от электродвигателей, гидравлический) или от главного привода пресса совершают продольное и поперечное возвратно-поступательное движение.

При обратном холостом ходе главного ползуна после выдержки в раскрытом положении срабатывает механизм поперечного перемещения планок и грейфер закрывается. При этом лапки захватывают обрабатываемые заготовки.

Механизм продольного перемещения планок после выстаивания переносит заготовки на шаг подачи с предыдущей позиции на последующую. В период рабочего хода грейфер в раскрытом состоянии начинает холостой ход в исходное положение (цикл работы грейфера завершен). Шаг подачи грейфера является неизменным для каждого типоразмера пресса, так как определяется межосевым расстоянием позиций штамповки. Зев между лапками регулируют при помощи установочных винтов.

Ленточным транспортером Л (см. рис. 1.12) отштампованную деталь удаляют из рабочей зоны пресса.

Согласно ГОСТ 8260, многопозиционные прессы-автоматы изготовляют с

= 100 кН...10 МН. Число позиций у стандартных прессов изменяется от 6 до 12. В мировой практике многопозиционные прессы, составленные из нескольких модульных блоков, выпускают с Рнш до 40 МН и допускают штамповку изделий до 1000 мм в поперечных размерах при толщине листа до 6 мм. = 100 кН...10 МН. Число позиций у стандартных прессов изменяется от 6 до 12. В мировой практике многопозиционные прессы, составленные из нескольких модульных блоков, выпускают с Рнш до 40 МН и допускают штамповку изделий до 1000 мм в поперечных размерах при толщине листа до 6 мм.

Современные многопозиционные прессы-автоматы по своей универсальности применяют в производстве разнообразной продукции: подшипников, электрических машин и аппаратов, автомобилей и т. п. Стоимость многопозиционных прессов-автоматов в связи с их усложненной конструкцией значительно выше аналогичных прессов простого действия. Однако в массовом и крупносерийном производстве многопозиционные прессы-автоматы экономически весьма эффективны и быстро окупаются, так как, заменяя несколько прессов, позволяют высвободить значительные производственные площади, снизить эксплуатационные расходы и уменьшить число рабочих, занятых на их обслуживании.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Листоштамповочные прессы-автоматы с самоподачей материала. Большое количество мелких изделий можно штамповать на небольших по номинальному усилию прессах с любыми достижимыми скоростями, так как технология не ставит каких-либо требований на этот счет. Однако инерционность подающих механизмов обычных типов препятствует резкому увеличению числа ходов пресса. Особое место занимают прессы-автоматы с самоподачей материала, позволяющие работать с числом ходов до 3000 в минуту.

Дыропробивные прессы с программным управлением. В авиакосмических летательных аппаратах, радиоустройствах, приборах и установках систем управления для монтажных работ широко используют металлические и неметаллические панели с множеством отверстий. Эти отверстия в зависимости от характера производства можно получить различными способами. В массовом производстве экономически оправдана одновременная пробивка всех отверстий многопуансонными штампами на универсальных прессах простого действия с соответствующими размерами стола. В мелкосерийном производстве это наиболее часто встречающийся случай изготовления панелей - отверстия последовательно пробивают при помощи нормализованных штампов с индивидуальными для каждого отверстия рабочими частями (пуансоном и матрицей) на специализированных прессах.

Специализированный дыропробивной пресс должен иметь высокую производительность автомата в сочетании с гибкостью и приспособляемостью универсального оборудования.

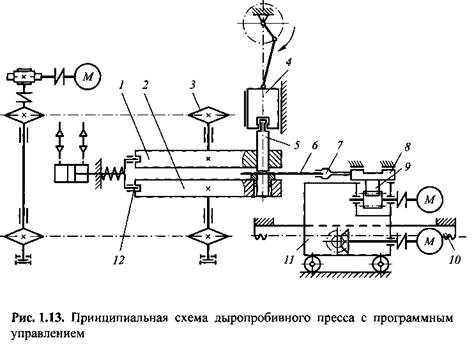

Отличительная особенность конструкции таких прессов - наличие револьверной головки (рис. 1.13), в верхнем 1 и нижнем 2 дисках которой размещены от 12 до 36 нормализованных штампов. Требуемый по технологии штамп 5 перемещают на рабочую позицию главного ползуна 4 пресса поворотом головки на заданный угол. Привод поворота головки состоит из сдвоенной цепной передачи, звездочки 3 которой укреплены на валу головки, а также червячного редуктора. Остановка головки происходит после того, как будет обеспечено соосное расположение штампа и ползуна со строгой фиксацией дисков при помощи пневматических штырей 12. Затем кривошип-но-ползунный механизм совершает рабочий ход и пуансон пробивает отверстие в листовой заготовке 6.

Заготовку перемещают две каретки: главная 11 для переноса в направлении, перпендикулярном фронту пресса, и транспортирующая 8, передвигающаяся по главной каретке, для переноса вдоль фронта пресса. На транспортирующей каретке установлены механические (или пневматические) клещевые зажимы 7 для захвата заготовки. Индивидуальный привод кареток - от ходовых винтов или реечный, как показано на рис. 1.13. Различие в схемах привода состоит в том, что рейка 10 неподвижно укреплена на станине пресса, а электродвигатель с передачей и реечной шестерней закреплены на главной каретке и вместе с ней передвигаются; на транспортирующей каретке укреплена рейка 9, а электродвигатель с передачей и реечной шестерней закреплены на главной каретке и неподвижны относительно транспортирующей.

Перемещение заготовки по двум координатам и поворот револьверной головки с взаимной установкой на рабочей позиции осуществляются их приводами по командам системы программного управления.

Основное достоинство системы программного управления дыропробивными прессами - возможность быстрого перехода от изготовления панели одного вида к панели другого вида. В мировой практике дыропробивные прессы с программным управлением выпускают с номинальными усилиями до 1,6 МН. На них можно обрабатывать панели размерами до ЗОООх 1500х 10 мм.

|