Кузнечно-штамповочное оборудованиеРотационно-ковочные машины

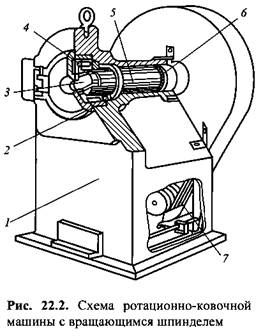

Типовая конструкция ротационно-ковочной машины с вращающимся шпинделем приведена на рис. 22.2. На задней стороне ее станины 1 установлен электродвигатель. Клиноременной передачей 7 движение от него передается на маховик, закрепленный на шпинделе 5, который вращается в подшипниках 6. В пазах шпинделя размещены ползуны 3. Ролики 4 с сепаратором установлены в неподвижной обойме 2, закрепленной в станине.

Станина ротационно-ковочной машины цельная, выполнена из чугунного литья и предназначена для установки узлов машины. Основной узел машины -рабочая головка, состоящая из обоймы (опорного кольца), в которой размещен сепаратор с цилиндрическими роликами, и шпинделя, в пазах которого расположены ползуны с бойками.

Внутренняя поверхность обоймы в этой ротационно-ковочной машине цилиндрическая, что не позволяет регулировать закрытую высоту ползунов и обрабатывать длинные конические валы. В некоторых других конструкциях обойма имеет коническую внутреннюю поверхность, поэтому при перемещении ее вдоль оси шпинделя можно изменять закрытую высоту между бойками ползунов.

Шпиндель машины изготовляют пустотелым (цельным или сборным), что позволяет подавать через него обрабатываемые изделия. Подшипники шпинделя -это подшипники качения; но иногда применяют также подшипники скольжения. Осевые силы воспринимает упорный подшипник. У большинства ротацион-но-ковочных машин шпиндель имеет один паз, в котором расположена пара ползунов с бойками. При наличии двух взаимно перпендикулярных пазов устанавливают две пары бойков. Головку шпинделя охватывает сепаратор с роликами. Сепараторы изготовляют цельными. Составные сепараторы создают большой шум при работе. В ротационно-ковочных машинах без сепараторов предусматривают шайбы для удерживания роликов от выпадения.

Ролики в большинстве случаев сплошные, но могут быть и полые. Поверхности ползунов, контактирующие с роликами в процессе работы, выполняют с различным профилем. Обязательное требование к этим поверхностям -уменьшение удара в начальный момент, что способствует снижению шума.

В современных конструкциях ротацион-но-ковочных машин ширину ползунов предусматривают равной или несколько большей расстояния между осями соседних роликов (рис. 22.3, а). В этом случае при вращении шпинделя контакт между ползуном и роликом не нарушается, что также приводит к уменьшению шума. Контактирующая поверхность ползунов, выполненная по синусоиде (рис. 22.3, б), исключает резкое изменение ускорений ползуна. В этом случае точность обработки поверхности ползуна должна быть настолько высокой, чтобы исключить нарушение контакта между роликом и ползуном. Смазывание головки машины уменьшает износ, обеспечивает охлаждение и, что очень важно, наиболее бесшумную работу.

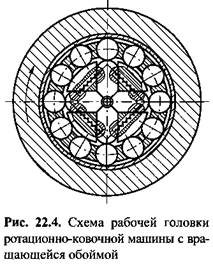

В ротационно-ковочной машине с вращающейся обоймой рабочие органы совершают только возвратно-поступательное движение. Отсутствие вращения шпинделя позволяет обрабатывать на этих машинах изделия с произвольной формой поперечного сечения.

Рабочая головка таких машин (рис. 22.4) выполнена в виде маховика. Возврат бойков производится под действием пружин, встроенных внутри шпинделя. Регулировка закрытой высоты ползунов возможна также при помощи клиньев, которые совершают вместе с ползунами возвратно-поступательное движение. Обойма установлена на шпинделе в подшипниках скольжения.

Головки делают сменными с двумя, тремя, четырьмя и шестью ползунами, что повышает универсальность их применения и позволяет обрабатывать изделия с разнообразной формой поперечного сечения.

Ротационно-ковочные машины с одновременным вращением шпинделя и обоймы широкого распространения не получили, хотя конструкции их узлов аналогичны рассмотренным.

Ротационно-ковочные машины всех типов оборудуют механизмами подачи заготовок. Привод этих механизмов может быть ручным, механическим или гидравлическим. В подающих механизмах предусмотрены упругие элементы, позволяющие заготовке проворачиваться и останавливаться в момент обжатия при непрерывном движении обрабатывающего инструмента.

В отечественных конструкциях ротационно-ковочных машин предусматривают комбинированную систему смазывания: подшипники шпинделя смазывают при помощи шариковой масленки, а ролики, ползуны и бойки - жидкими смазочными материалами. Шестеренный насос нагнетает масло по трубе в обойму, откуда оно, заполняя все зазоры, стекает в сливной бак. В баке масло фильтруется и вновь нагнетается насосом.

Расчетными параметрами ротационно-ковочных машин являются мощность электродвигателя и размеры маховика, жесткость станины и размеры роликов по условию смятия на контактных поверхностях.

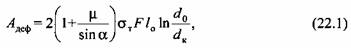

Электродвигатель выбирают по средней мощности, расходуемой за каждый рабочий ход. Работа складывается из работы пластического деформирования обрабатываемой заготовки и упругого частей машины. Упрощенно работа пластического деформирования обрабатываемой заготовки

- соответственно начальный - соответственно начальный

и конечный диаметры обрабатываемой заготовки.

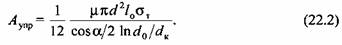

Экспериментально установлено, что работа упругого деформирования достаточно точно определяется выражением

Полная работа, израсходованная двигателем без учета потерь за рабочий ход, равна сумме работ, определяемых по формулам (22.1) и (22.2). Средняя мощность

п - частота вращения шпинделя; р - число роликов в сепараторе; S- подача заготовки; Г| - КПД привода. п - частота вращения шпинделя; р - число роликов в сепараторе; S- подача заготовки; Г| - КПД привода.

При расчете размеров обоймы следует учитывать напряжения, возникающие при запрессовке обоймы в станину и ее деформировании бойками.

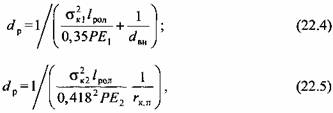

обоймы определяют с учетом смятия ролика и обоймы (задача Герца), а также ролика и ползуна при приложении равнодействующей силы Р от давления со стороны заготовки: обоймы определяют с учетом смятия ролика и обоймы (задача Герца), а также ролика и ползуна при приложении равнодействующей силы Р от давления со стороны заготовки:

- приведенный модуль упругости ролика и обоймы, а также полуна и ролика соответственно; - приведенный модуль упругости ролика и обоймы, а также полуна и ролика соответственно;

- радиус закругления контактной поверхности ползуна. - радиус закругления контактной поверхности ползуна.

За диаметр роликов принимают наибольший, полученный при расчете по формулам (22.4) и (22.5).

|