Кузнечно-штамповочное оборудованиеКривошипные горячештамповочные прессы

Кривошипные горячештамповочные прессы предназначены для выполнения различных технологических процессов горячей объемной штамповки (в открытых и закрытых штампах) и горячего прессования поковок из сортового проката. В зависимости от конструктивного устройства, параметров и технологического назначения КГШП подразделяют на универсальные прессы простого действия для горячего прессования, прессы двойного действия и прессы для штамповки низких поковок.

до 160 МН. до 160 МН.

КГШП представляют собой вертикальные двухстоечные однокривошип-ные закрытые прессы с открытым и закрытым приводом.

Особенности КГШП состоят в следующем: жесткая конструкция главных узлов и пресса в целом, усиленные направляющие ползуна, увеличенное число ходов ползуна.

В последние годы широкое распространение получили конструкции станин двух типов:

МН; МН;

МН. МН.

Чтобы избежать прогиба основания, его делают массивным. Для большей устойчивости нижняя часть основания имеет уширенную опору. Опыт эксплуатации КГШП показал, что конструкция станины второго типа гарантирует жесткость, необходимую по технологическим условиям.

Главные исполнительные механизмы КГШП могут быть кривошипно-пол-зунными, кривошипно-кулисными или кривошипно-клиновыми. Первая схема механизма находит самое широкое применение в отечественных и зарубежных моделях прессов.

Жесткость традиционного кривошипно-ползунного механизма обеспечена одним из следующих способов: эксцентриковым валом, коротким без регулировки длины шатуном или массивным ползуном с двойным направлением -призмы собственно ползуна в основных направляющих станины и салазок хоботообразного прилива в дополнительных направляющих в верхней части станины. Дополнительное направление при помощи салазок способствует уменьшению перекосов ползуна при эксцентричной нагрузке, повышая тем самым точность штамповки.

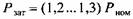

КГШП долго не находили широкого применения в связи с трудностью выведения пресса из заклиненного состояния - стопора. Это состояние возникает в момент прохождения кривошипа в зоне мертвого трения при перегрузке привода по расходу энергии, вызванному, как правило, резким повышением сопротивления деформированию (захоложенная заготовка; преувеличенный объем металла, уложенного в штамп). В результате угловая скорость маховика падает до нуля, и ползун останавливается около крайнего нижнего положения.

- коэффициенты жесткости; Д/ - упругая деформация пресса. - коэффициенты жесткости; Д/ - упругая деформация пресса.

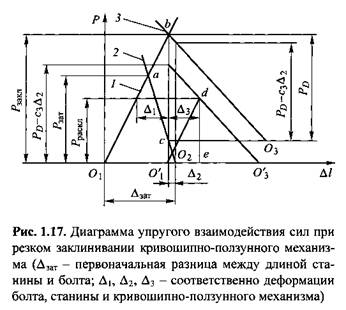

. Поэтому КГШП должны иметь в структуре устройства, которые уменьшали бы упругую деформацию болтов: гидравлические гайки, оси-эксцентрики в соединении шатуна с ползуном, клиновые столы. . Поэтому КГШП должны иметь в структуре устройства, которые уменьшали бы упругую деформацию болтов: гидравлические гайки, оси-эксцентрики в соединении шатуна с ползуном, клиновые столы.

Поворот эксцентриковой втулки на пальце-валике малой головки шатуна позволяет изменять его длину, смещая ось пальца относительно оси эксцентрика главного вала. Укорачивая или удлиняя шатун, регулируют закрытую высоту

штампового пространства (похожее устройство будет рассмотрено). Но это устройство можно использовать и для выведения КГШП из стопора. При подъеме ползуна упругая деформация пресса уменьшается настолько, что реверсированием вращения маховика последний легко расклинивается. В связи со сложностью конструкции это устройство применяют редко.

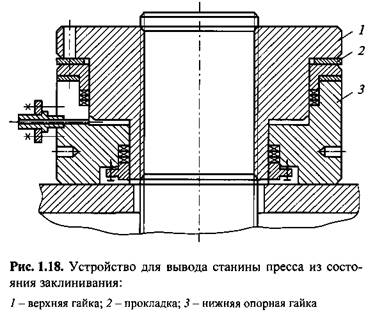

Вывод пресса из стопора при помощи клинового стола - очень трудоемкий процесс, и машина довольно долго бездействует. Поэтому клиновой стол используют только для регулировки закрытой высоты.

Клиновой стол представляет собой двух-клиновое устройство (рис. 1.19). Основная его часть - клиновая подушка 3, верхняя плоскость которой является рабочей. На ней устанавливают штампы, а нижняя наклонная опирается на станину 7. Подушку поднимают с использованием другого клина 2, который перемещают вручную или от электродвигателя посредством соединения винт - гайка. Опускают подушку ударами кувалды по выступу 4 или с использованием соединения винт - гайка.

. При этом необходимо иметь в виду, что с уменьшением угла b снижается высота регулирования штампового пространства, а с увеличением а -возрастает давление на поперечный клин. . При этом необходимо иметь в виду, что с уменьшением угла b снижается высота регулирования штампового пространства, а с увеличением а -возрастает давление на поперечный клин.

Стоимость КГШП в несколько раз выше по сравнению с паровоздушными штамповочными молотами, пригодными для производства аналогичных поковок. Эксплуатационные расходы при использовании прессов ниже, но не настолько, чтобы привести к положительному экономическому эффекту. Применение КГШП целесообразно при внедрении прогрессивных технологических процессов штамповки в закрытых штампах и горячего прессования. Благодаря этому возможна экономия исходного металла. При штамповке на молотах коэффициент использования металла составляет 40...50%, а на КГШП - 60... 70 %, что значительно снижает себестоимость продукции.

Помимо устранения перекосов ползуна и смещений рабочих частей инструмента внедрению прогрессивной штамповки на КГШП способствует также наличие верхних и нижних выталкивателей.

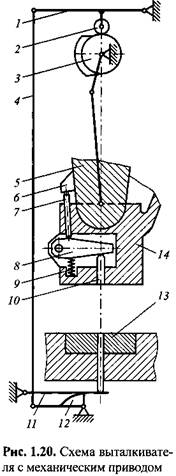

до 16 МН применяют выталкиватели с различным механическим приводом от главного механизма. Выталкиватели, схема которых показана на рис. 1.20, работают следующим образом. После окончания рабочего хода при движении ползуна 14 вверх шатун 5 отклоняется от вертикали влево. По мере этого отклонения расстояние между упором 6 и стержнем 7 сокращается. Наконец, при некотором угле поворота а упор начнет отжимать стержень 7 вниз. Последний, воздействуя на рычаг 8, заставляет верхний выталкиватель 10 совершить требуемое движение и извлечь застрявшую поковку из рабочей полости штампа. Возврат рычажной системы происходит под действием пружины 9, собственно выталкиватель отжимается деформируемым металлом при очередном рабочем ходе. до 16 МН применяют выталкиватели с различным механическим приводом от главного механизма. Выталкиватели, схема которых показана на рис. 1.20, работают следующим образом. После окончания рабочего хода при движении ползуна 14 вверх шатун 5 отклоняется от вертикали влево. По мере этого отклонения расстояние между упором 6 и стержнем 7 сокращается. Наконец, при некотором угле поворота а упор начнет отжимать стержень 7 вниз. Последний, воздействуя на рычаг 8, заставляет верхний выталкиватель 10 совершить требуемое движение и извлечь застрявшую поковку из рабочей полости штампа. Возврат рычажной системы происходит под действием пружины 9, собственно выталкиватель отжимается деформируемым металлом при очередном рабочем ходе.

Привод нижнего выталкивателя осуществляется от кулачка 3 на ведущем эксцентриковом валу, набегающего на ролик 2 рычага 7, который тянет составную тягу 4 с регулируемой длиной и через нее рычаг 12. Кулачная планка рычага 12 давит на рычаг 77, поднимающий нижний выталкиватель 13. Рабочий профиль кулачка 3 смещен по фазе так, чтобы выталкивание поковки происходило после подъема ползуна на некоторую величину. Для возврата рычажной системы предусмотрена отжимная пружина.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

У прессов с номинальным усилием более 16 МН механический привод нижнего выталкивателя становится неудобным в связи с трудностью регулировки его хода и нетехнологичностью механизма.

Главный привод КГШП осуществляется от индивидуального электродвигателя, установленного на специальном кронштейне станины, посредством клино-ременной передачи на маховик приемного вала и одностороннюю зубчатую передачу. Муфта включения - дисковая фрикционная с электропневматическим управлением - сблокирована с тихоходным зубчатым колесом и установлена на ведущем эксцентриковом валу. Существующие модели прессов имеют ленточный тормоз, но все чаще проявляется тенденция оборудовать прессы дисковыми тормозами. Сила тяжести подвижных частей кривошипно-ползунного механизма сбалансирована смонтированными на верхней траверсе пневматическими уравновешивателями.

Производственный опыт показывает, что успешная эксплуатация КГШП зависит от надежного смазывания трущихся поверхностей: самые незначительные неисправности в этой системе приводят к частым остановкам ползуна.

Системы электропневматического управления обеспечивают работу одиночными, автоматическими и наладочными ходами.

Помимо универсальных внедрены прессы, специально предназначенные для выполнения технологических процессов горячего прессования поковок стержневого типа. Особенности технологии предопределили значения некоторых параметров этих машин - увеличенный ход главного ползуна и уменьшенное число ходов в минуту, повышенная мощность электродвигателя главного привода, увеличенные ход нижнего выталкивателя, а также размеры штампового пространства и окон в боковых стойках. Изменение первых трех параметров связано со значительным возрастанием работы деформации при прессовании. Для того чтобы вытолкнуть стержневое изделие из штампа, необходим большой ход нижнего выталкивателя. Наконец, последний фактор обеспечивает возможность размещения средств автоматизации. В целом по конструкции эти прессы не отличаются от универсальных. Их можно применять для горячей штамповки с учетом возросших (в среднем на 10... 12%) энергетических возможностей.

Поскольку стойкость штампа сильно зависит от времени контакта с нагретым металлом заготовки, вполне оправдано стремление увеличить число ходов КГШП в единицу времени. Однако такое изменение у КГШП с нормальным ходом ползуна приводит к резкому возрастанию динамических нагрузок в приводе. Если же увеличение числа ходов пресса сочетать с уменьшением хода ползуна, то динамические нагрузки не превысят обычных значений и долговечность

деталей привода не уменьшится. Такие КГШП пригодны для штамповки так называемых низких поковок вроде рычагов, шатунов и т. п. и, следовательно, являются специализированными.

Поковки сложной конфигурации с отростками, расположенными в перпендикулярной основной оси плоскости (например, крестовины) часто штампуют в открытых штампах на универсальных КГШП, но расход металла на заусенец при этом очень большой. Значительной экономии металла можно достичь при переходе на горячее выдавливание таких поковок в штампах с разъемными матрицами на КГШП двойного действия. Такой КГШП должен иметь дополнительный прижимной ползун, при помощи которого происходит смыкание матриц в плоскости отростков.

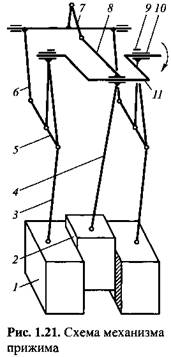

Механизмы прижима вытяжных прессов двойного действия для этой цели непригодны, они рассчитаны на привод ползунов с большими размерами в плане. Поэтому на Воронежском заводе тяжелых механических прессов был разработан специальный механизм. На рис. 1.21 видно, что при вращении

главного вала в направлении, указанном стрелкой, внутренний ползун 2 от кривошипа 11 движется вниз. От плеча 8 шатуна 4 через тягу 7 движение подается на двухплечий рычаг, второе плечо 6 которого распрямляет колено из звеньев 3 и 5; в результате прижимной (наружный) ползун 1 также перемещается вниз.

Геометрия механизма прижима рассчитана так, что прижимной ползун 1 совершает опережающее движение вниз и смыкает матрицы раньше, чем начнется процесс прессования заготовки ходом главного ползуна 2. Точно так же, как и в вытяжном прессе двойного действия, отход прижимного ползуна запаздывает по сравнению с ходом вверх главного ползуна (см. циклограмму на рис. 1.7). Оригинальной в схеме является подвеска большой головки 9 звена 5 колена на выступе подшипниковой буксы 10 главного вала.

Как всякий пресс двойного действия, КГШП с разъемными матрицами характеризуется двумя номинальными усилиями - выдавливания и прижима.

Обрезные прессы

Обрезные прессы предназначены для горячей и холодной обрезки заусенцев у поковок после штамповки в открытых штампах, для правки после горячей обрезки, а также для просечных, вырубных и других операций. Они представляют собой вертикальные однокривошипные двухстоечные закрытые прессы.

Обрезные прессы устаревших моделей имеют одноколенчатый вал, расположенный вдоль фронта станины, и открытый привод. В новых моделях ведущий кривошип выполняют в виде шестерни-эксцентрика с осью вращения, перпендикулярной фронту станины; привод у таких прессов - закрытого типа (см. рис. 1.6). Опыт эксплуатации обрезных прессов показал, что боковой ползун используют крайне редко, поэтому в новых конструкциях он отсутствует.

Основные параметры и размеры обрезных прессов регламентированы ГОСТ 10026 как третье исполнение однокривошипных закрытых прессов простого действия с номинальным усилием 1,6...25 МН.

|