Кузнечно-штамповочное оборудованиеПрессы-автоматы для объемной штамповки

Группа кривошипных прессов-автоматов для объемной штамповки по технологическому назначению включает прежде всего машины для производства стержневых деталей с головкой (болты, винты и т. п.), шариков и гаек. Обработка металла на прессах-автоматах происходит в условиях холодной и горячей деформации в зависимости от размеров штампуемого изделия.

Не разбирая все схемы и особенности конструкции прессов-автоматов для объемной штамповки, выясним, каким образом усложняется структура от неавтоматизированной машины к многооперационному автоматическому прессу. Рассмотрим, например, холодновысадочные автоматы, развитие которых шло в направлении от ГКМ к одно-, двух- и трехударным прессам-автоматам.

Структура и кинематика холодновысадочных автоматов определена двумя технологическими факторами: во-первых, длиной стержневой части изделия и, во-вторых, объемом и сложностью высаживаемой головки.

Первый фактор обусловливает особенности удаления отштампованного изделия из рабочей полости инструмента и перенос мерной заготовки на линию высадки. Для коротких стержней можно применить жесткий выталкиватель, для длинных ход выталкивателя возрастает и создает неудобства в его работе, поэтому изделие следует удалить при помощи разъемной матрицы.

Второй фактор связан с тем, что на образование головки необходима заготовка длиной более двух диаметров, а кроме того, при штамповке изделий со сложной формой головки осуществить качественную высадку за один удар невозможно из-за возникновения зажимов. Поэтому высадка производится за два или три перехода (в два или три удара): в первом при помощи пуансона с конической рабочей полостью металл набирают и подготовляют его для дальнейшей высадки, во время второго и третьего происходит предварительное и окончательное оформление головки изделия.

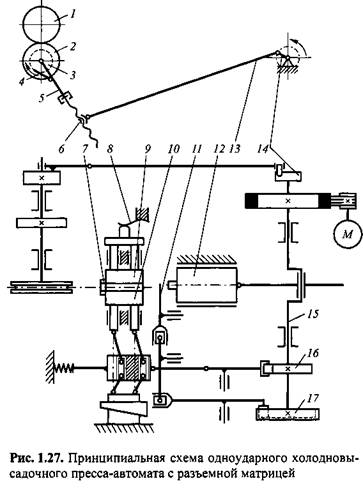

Принципиальная схема одноударного холодновысадочного пресса-автомата с разъемной матрицей, предназначенного для высадки метизов с длиной стержня более восьми диаметров исходной заготовки, показана на рис. 1.27.

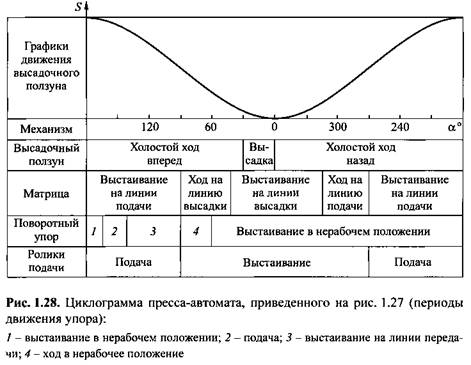

Автомат имеет следующие механизмы: привод, состоящий из электродвигателя и клиноременной передачи; главный исполнительный механизм высадки головок; целевой рабочий механизм отрезки и зажима заготовки; целевые вспомогательные механизмы подачи заготовок и поворотного упора (ограничитель подачи). Цикличность работы одноударного пресса-автомата определяет циклограмма (рис. 1.28).

После окончания предыдущего цикла (см. рис. 1.28) главный ползун 12 начинает отход в крайнее заднее положение. Сомкнутые полуматрицы 9 и 10 после некоторого времени выстаивания на линии высадки начинают отход на линию подачи при ос = 320°. При угле поворота кривошипного вала 15 а = 270° начинается подача проволоки или прутка при помощи прерывисто вращающихся роликов 1 и 2. В ходе подачи происходит выталкивание изделия, отштампованного в предыдущем цикле.

К концу периода подачи начинает движение поворотный упор 77, который при а= 140° выходит в рабочее положение на линию подачи и выстаивает в течение времени, необходимого для поворота кривошипного вала на угол а = 50°. После этого пруток (проволоку) подают через отрезную втулку 7 и разомкнутые полуматрицы до упора, фиксирующего необходимую длину заготовки на одно изделие.

После окончания подачи при а = 90° полуматрицы перемещаются на линию высадки. В течение этого периода происходит отрезка заготовки, перенос ее на линию высадки и зажим полу матрицами. Цикл автомата построен таким образом, что во избежание брака зажим (а = 40°) несколько предваряет начало высадочного хода главного ползуна (а = 20...30°). Упор в течение рассматриваемого периода совершает отход в исходное нерабочее положение, где, начиная с а = 60°, выстаивает до следующего цикла.

происходит вы- происходит вы-

садка свободной части заготовки в головку требуемой формы при помощи пуансона, закрепленного на главном ползуне. Полуматрицы в этот период выстаивают на линии высадки; ролики подачи неподвижны.

Механизм отрезки и зажима, перемещающий правую полуматрицу, - коленно-рычажный с приводом от кулачка 16 и односторонней связью на ролик.

Возврат бокового ползуна и правой полуматрицы в исходное положение осуществляют пружины. Два цилиндрических плунжера предусмотрены в механизме для того, чтобы обеспечить точное направление движения полуматрицам. Обратное смещение левой полуматрицы производит отжимная плоская пружина 8.

Механизм поворотного упора - рычажно-кулисный с приводом от кулачка 17 с внутренним зацеплением ролика и отжимной пружиной.

Ведущим звеном механизма подачи является эксцентрик 14, ведомым -коромысло 5. На общей оси с коромыслом сидит храповое колесо 3, а на стержне коромысла - храповик 4. При помощи храпового механизма достигается цикличность в действии роликов подачи. На общем валике с коромыслом и храповым колесом расположен нижний ролик подачи 2. Верхний ролик подачи /, ось которого поджата пружиной во избежание проскальзывания роликов по проволоке или прутку, приводится в движение через зубчатую пару. Регулировка периода вращения роликов подачи и тем самым длины задаваемой в штамп заготовки осуществляется грубо при помощи установки ведущего эксцентрика 14 и точно - изменением положения ползушки 6, к которой шарнирно прикреплена соединительная тяга 13.

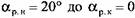

Двухударные прессы-автоматы с двумя рабочими ходами главного исполнительного механизма за один цикл применяют для последовательной штамповки метизных изделий со сложной формой головки в два перехода.

Структура двухударных автоматов должна иметь специальный исполнительный механизм, осуществляющий при неподвижных матрицах перемещение на линию высадки и фиксацию пуансона первого перехода, удаление его и выдвижение пуансона второго перехода. Для этого в передней части главного ползуна 8 расположены вертикально перемещающиеся салазки 5, на которых укреплены пуансоны первого и второго переходов (рис. 1.29). Для фиксации крайних положений салазок применяют защелку 6, приводимую в действие ходом ползуна от неподвижной кулачной планки 7.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Особенностью двухударного автомата является также соотношение рабочих ходов главного и вспомогательных механизмов. При штамповке изделия за два перехода цикл работы автомата оказывается растянутым на два полных оборота ведущего кривошипного вала, и механизмы подачи, зажима и отрезки заготовки, поворотного упора и салазок должны повторять свои движения один раз за два полных оборота кривошипа. Поэтому ведущие кулачки 9 - механизма подачи, 13 - зажима и отрезки, 14 - поворотного упора и 10 - салазок не могут быть скомпонованы на кривошипном валу 72, так как частота вращения всех кулачков должна быть в два раза меньше, чем кривошипного вала. Для установки кулачков привода целевых механизмов в схему автомата введен специальный распределительный вал 11, приводимый в движение от ведущего кривошипного вала через зубчатую пару с передаточным числом и = 2.

На циклограмме двухударного автомата, кроме движения исполнительных органов, известных по схеме одноударного автомата: роликов подачи 7, полуматриц отрезки и зажима 2 и 3, поворотного упора 4, должны быть дополнительно указаны циклы движения салазок и фиксирующей защелки. Поскольку движение высадочного ползуна рассматривают для первого и второго ударов, циклограмму строят на протяжении углов поворота кривошипного вала от 0 до 720°.

Схема трехударного автомата подобна рассмотренной схема двухударного. Цикл работы его построен так, что распределительный вал имеет в три раза меньшую частоту вращения, чем ведущий кривошипный вал, и, следовательно, целевые механизмы повторяют свои движения один раз за три оборота главного вала. Внутри цикла салазки, выводящие на линию высадки пуансоны первого, второго и третьего переходов, совершают заданное движение, повторяя его также один раз в течение всего цикла длительностью 1080°.

Помимо рассмотренных, возможны другие схемы автоматов, однако структура и принципы синхронизации движений исполнительных механизмов остаются теми же.

По технологическим причинам высаженная головка у болта имеет обычно цилиндрическую форму. Точное оформление головки по контуру шестигранной или другой формы осуществляют на обрезных прессах-автоматах путем срезки граней.

По конструктивному оформлению кривошипные прессы-автоматы для объемной штамповки относятся к горизонтальным прессам закрытого типа. Станины автоматов литые цельные или составные (собственно станина и основание - тумба).

Привод автомата осуществляется от индивидуального электродвигателя через клиноременную или зубчатую передачу. Поскольку автоматы работают на непрерывных ходах, то муфта не нужна, однако для удобства наладки крупные машины оборудуют ленточными тормозами с управлением от педали. Пуск и останов прессов-автоматов осуществляется с помощью кнопок.

Основные параметры и размеры кривошипных прессов-автоматов регламентированы отдельными для каждой технологической группы стандартами.

Завершающей операцией над метизным изделием является накатка резьбы на специальных автоматах. Расставленные согласно технологии (высадка, обрезка, накатка) и соединенные между собой транспортирующими устройствами прессы-автоматы образуют поточную линию с полным циклом обработки. Как и в листовой штамповке, в последние годы наблюдается тенденция к замене поточных линий многооперационными автоматическими прессами.

|