Кузнечно-штамповочное оборудованиеУзлы и детали главного исполнительного механизма

Главный исполнительный механизм включает ведущий кривошип, рычажную передаточную систему и узел ползуна. Если необходимо значительно изменить закрытую высоту, то в главный исполнительный механизм встраивается специальный регулировочный механизм. Кроме того, в системе главного исполнительного механизма могут быть уравновешиватели ползуна, верхние выталкиватели и устройства, предохраняющие от перегрузки.

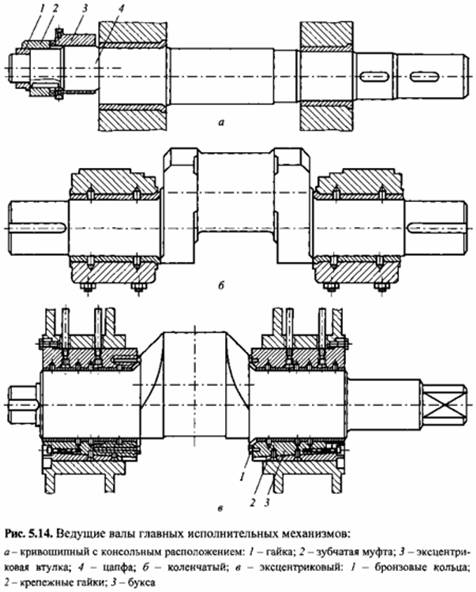

Ведущий вал. Ведущий (главный) вал исполнительных механизмов может быть кривошипным, коленчатым или эксцентриковым.

Кривошипный вал (рис. 5.14, а) в связи с консольным расположением ведущего кривошипа (кривошипная цапфа) применяют только в одностоечных

прессах. Как правило, кривошипный вал имеет специальную эксцентриковую втулку 3 для регулировки хода ползуна. Эксцентриковая втулка свободно установлена на кривошипной цапфе 4 и фиксируется при помощи зубчатой муфты 2, закрепленной шпонкой на валу и сцепляющейся с зубьями втулки. Положение втулки и муфты фиксируется гайкой 1 с левой резьбой. Ход ползуна изменяется в результате изменения положения втулки: максимальный ход получается при сложении эксцентриситетов кривошипа и втулки, минимальный -при установке эксцентриситета втулки диаметрально противоположно эксцентриситету вала.

Коленчатый вал (рис. 5.14, б) применяют в прессах с увеличенным ходом при расположении кривошипа параллельно фронту пресса, например в специальных вытяжных прессах, ГКМ, а также по конструктивным соображениям в чеканочных прессах, ряде прессов-автоматов и т. д.

Эксцентриковый вал (рис. 5.14, в) используют в несхожих по назначению прессах двух типов: в КГШП, где он необходим по условиям жесткости главного вала, и в малых и средних двухстоечных вырубных прессах открытого типа, чтобы ход ползуна регулировался при помощи устройства, подобного тому, которое применяют в одностоечных прессах.

МН вал выполнен из стали 34ХНЗМ. МН вал выполнен из стали 34ХНЗМ.

Рекомендуемой термообработкой для материала ведущего вала является улучшение на твердость порядка 220...260 НВ.

Для повышения усталостной прочности ведущие валы КГШП и ГКМ рекомендуется обкатывать роликами до 300 НВ и более. В результате такой дополнительной обработки его контактная прочность повышается до 25 %.

При изготовлении валов особое внимание следует обращать на галтельные переходы - места резкой концентрации напряжений. Особенности прочностного расчета ведущих валов были рассмотрены в гл. 3.

Узел ползуна. Узел ползуна включает собственно ползун и шатун. Дополнительные устройства - верхние выталкиватели, механизм регулировки закрытой высоты, предохранители от перегрузки - выделяют в особые узлы только при достаточно сложном устройстве, в других случаях их присоединяют к ползуну.

Конструкции ползуна подразделяют по следующим типовым признакам:

количество шатунов подвески - одно- и многошатунные;

способ подвески к шатунам - непосредственно или через промежуточный плунжер;

устройство шатуна - с регулируемой и нерегулируемой длиной;

форма корпуса ползуна - призматический ползун, ползун коробчатой формы и ползун с дополнительным отростком (хоботом);

способ соединения шатуна с ползуном - шаровым или цилиндрическим подшипником.

Одношатунная подвеска оказывается достаточной при малых смещениях центра давления штампа относительно оси ползуна, например при однопозиционной вырубке симметричных деталей на малых листоштамповочных прессах.

На крупных листоштамповочных прессах приходится применять двух- и четырехшатунную подвеску. Двухшатунная подвеска необходима для устойчивости движения длинных по фронту и узких ползунов, например в гильотинных ножницах не только с косыми, но и с параллельными ножами, в листогибочных прессах и т. п.

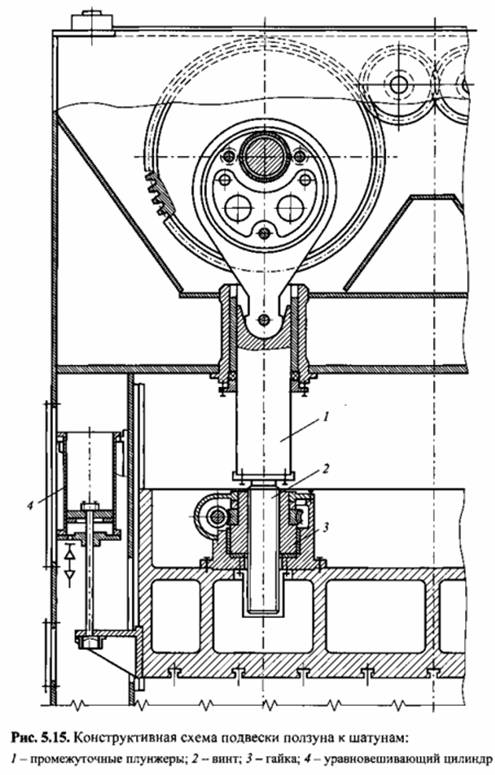

В большинстве прессов осуществляется непосредственная подвеска ползуна к ведущим кривошипам. В листоштамповочных прессах с полной герметизацией привода ползун подвешивают к шатунам через промежуточные плунжеры 1 (рис. 5.15). Преимуществом такой конструкции помимо герметизации будет, во-первых, полная разгрузка ползуна от горизонтальных сил и, во-вторых, то, что блочное исполнение узла привода совместно с траверсой обеспечивает идентичность координат точек подвески ползуна. Но при плунжерной подвеске увеличивается высота пресса со всеми вытекающими отсюда последствиями.

Принцип устройства узла ползуна одностоечного пресса ясен из рис. 5.16. Чугунный корпус ползуна 5 перемещается в направляющих, образуемых плоскостями станины и клиньями 7, причем для регулировки зазоров правый клин делают переставным. Для устойчивости движения направляющие призмы корпуса в верхней его части удлинены. В нижнюю часть ползуна вставлены два стальных вкладыша 3 и 4 для зажима хвостовика штампа. Планка верхнего выталкивателя 6 расположена в прорези корпуса и при ходе вверх для осуществления выталкивания налетает на установочные винты 2. Шатун пресса составной, длина его регулируется при помощи винта 9, ввинчиваемого в тело шатуна 10. Положение винта фиксируется сухарями с резьбой 11. Шатун с ползуном соединен через нижнюю опорную головку, образующую в паре с подпятником 8 шаровую цапфу. Корпус подпятника опирается на ломкий предохранитель 7 чашечного типа.

Коробчатые корпусы ползунов средних и крупных листоштамповочных прессов изготовляют из стального литья или сварными. В корпусе ползуна устанавливают механизм регулировки закрытой высоты и предохранители от перегрузки, например, управляемые гидропневматические и гидравлические.

Помимо ползунов типовых призматических форм в КГШП и ГКМ применяют хоботообразные ползуны с усиленным направлением. Ползуны таких прессов изготовляют из стального литья, а короткие массивные шатуны с нерегулируемой длиной - коваными.

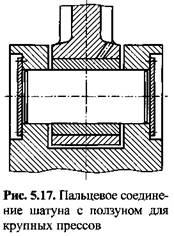

МН. Для средних и крупных прессов используют пальцевое соединение (рис. 5.17). МН. Для средних и крупных прессов используют пальцевое соединение (рис. 5.17).

Проверочный расчет на прочность ползунов двух- и четырехкривошипных листоштамповочных прессов выполняют на основе замены реальной конструкции балкой равной жесткости, нагруженной распределенной силой q:

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

- длина опорной поверхности штампа. - длина опорной поверхности штампа.

Расчеты ползунов КГШП и ГКМ усложняются тем, что при эксцентричной нагрузке проявляется дополнительный силовой фактор - изгибающий

момент, значение которого зависит от особенностей технологии, в частности от расположения ручьев в штампе.

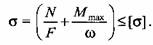

Проверочный расчет тела шатунов или винтов проводят в предположении совместного действия сжимающей силы и изгибающего момента:

Механизм регулировки закрытой высоты.

В средних и крупных прессах с большой массой ползуна В средних и крупных прессах с большой массой ползуна

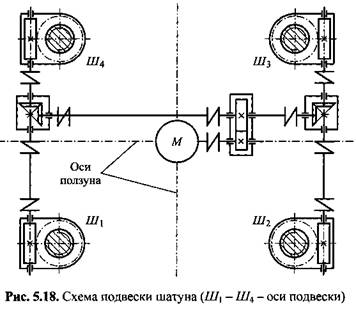

применяют регулировочный механизм по второму варианту с приводом от индивидуального электродвигателя. В двух- и четырехкривошипных прессах механизм регулировки во избежание перекосов ползуна должен обеспечивать одновременно смещение подвески (рис. 5.18).

Тяговые предохранительные устройства. Такие устройства устанавливают в системе главного ползуна. Они предназначены для контроля действующей по шатуну силы, чтобы при достижении определенной, заранее обусловленной силы предотвратить дальнейшее ее возрастание во избежание нарушения прочности пресса и его поломки.

Конструкции тяговых предохранителей подразделяют по роду силы, используемой в качестве эталона нагрузки:

сила сопротивления деталей предохранителя разрушению - ломкие предохранители;

давление воздуха - пневматические предохранители;

давление жидкости - гидравлические предохранители.

В небольших прессах широко применяют ломкие предохранители от перегрузки, устанавливаемые в ползуне. Их недостаток заключается в том, что при срабатывании они разрушаются и, следовательно, необходимо демонтировать ползун.

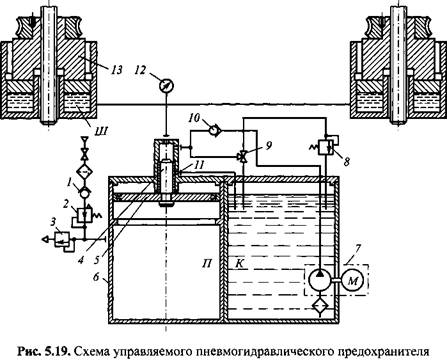

Пневматические, гидравлические и комбинированные пневмогидравлические устройства относятся к числу управляемых. Принцип действия подобных устройств состоит в эталонировании давления жидкости или воздуха (газа) под плунжером - опорой нижней головки шатуна или установочного винта, причем при нарушении эталона начинается слив жидкости или поджатие газа. Главной особенностью управляемых предохранителей является то, что исходное положение деталей ползуна восстанавливается настройкой без разборки-сборки.

Рассмотрим схему пневмогидравлического управляемого предохранителя (рис. 5.19). Уровень масла в полости под опорами 13 шатунов отрегулирован на заданное давление. Возрастание давления в гидравлической системе опор приводит к смещению плунжера 4 и поршня 5 пневматического цилиндра 6. При повышении нагрузки на ползуне на 20...25 % против номинальной плунжер настолько опускается, что открывается отверстие 77 и начинается слив жидкости из полости Ш в полость K масляного картера. Одновременно толкатель поршня (на схеме не показан), воздействуя на выключатель, включает звуковую сигнализацию, выключает главный двигатель и останавливает пресс.

Гидросистему опор после срабатывания заполняют при помощи насоса 7 с индивидуальным электродвигателем. Для настройки системы на заданное давление масла служит разгрузочно-предохранительный клапан 8. Настройка предохранителя начинается с подачи воздуха эталонного давления под поршень в полость 77, затем уже включается насос. Как только давление жидкости достигает требуемого значения, насос выключается при помощи электроконтактного

манометра 12. Поскольку конечным эталоном нагрузки в данном устройстве является давление воздуха в полости 11, надежность его работы зависит от надежности работы регулятора давления 2 и обратного клапана 1. Сжатие воздуха в полости Я при заданном ходе плунжера и поршня невелико, однако для безопасности работы в пневматической системе установлен предохранительный клапан 3.

Для предупреждения самопроизвольного слива в гидравлической системе установлен обратный клапан 10. Слив при ремонте осуществляют через запорный вентиль 9.

на ползуне, намного превосходящей силу тяжести, происходит выборка всех зазоров с резким ударом. Это приводит к значительным динамическим нагрузкам в главном исполнительном механизме и приводе. В результате существенно понижается контактная прочность деталей. Для снятия отрицательного эффекта сил тяжести при движении главного исполнительного механизма, а также для предохранения от опускания в случае аварии с муфтой или тормозом предназначены уравновешива-тели ползуна, которые рекомендуют устанавливать даже в небольших прессах. на ползуне, намного превосходящей силу тяжести, происходит выборка всех зазоров с резким ударом. Это приводит к значительным динамическим нагрузкам в главном исполнительном механизме и приводе. В результате существенно понижается контактная прочность деталей. Для снятия отрицательного эффекта сил тяжести при движении главного исполнительного механизма, а также для предохранения от опускания в случае аварии с муфтой или тормозом предназначены уравновешива-тели ползуна, которые рекомендуют устанавливать даже в небольших прессах.

По конструктивному устройству уравновешиватели (их иногда называют балансировочными цилиндрами) очень просты - это пневматические цилиндры 4 с поршнями, штоки которых соединены с корпусом ползуна (см. рис. 5.15). Под поршень цилиндра подается сжатый воздух, давление которого и создает силу, уравновешивающую силу тяжести ползуна: движение главного механизма становится более равномерным, что улучшает условия работы подшипников и тихоходных колес привода. При ходе вниз воздух вытесняется поршнем в ресивер уравновешивателя, повышая давление в нем. Для ограничения роста давления объем ресиверов должен быть достаточно большим.

|