Кузнечно-штамповочное оборудованиеУзлы и детали привода

Для передачи вращательного движения от электродвигателя на ведущие кривошипные валы исполнительных механизмов предназначен привод, включающий кроме главного двигателя ременную и зубчатую передачи, сцепные муфты для соединения и разъединения валов и тормозные устройства для остановки механизмов пресса в определенном положении.

Структура и кинематические схемы привода. Структура привода кривошипного пресса обусловлена его назначением и конструктивными особенностями. Факторы, определяющие структуру привода, следующие: а) число ходов пресса и передаточное число; б) одно- или двухсторонняя передача крутящего момента на ведущий кривошип; в) степень герметизации пресса (открытый или закрытый привод); г) число точек подвески ползуна (одно- или многокривошипные валы).

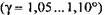

В кривошипных прессах общее передаточное число привода изменяется в широких пределах: и = 2...250. К левой области указанного диапазона примыкают автоматы с автоматической подачей материала, к правой - мощные листо-штамповочные прессы для глубокой вытяжки, совершающие 3-4 хода в минуту.

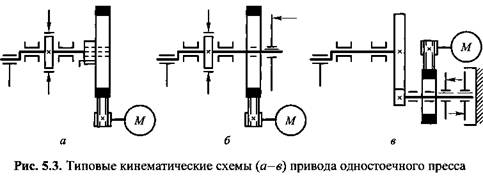

На рис. 5.3 показаны типовые кинематические схемы привода одностоечных прессов, причем схема а с жесткой муфтой считается устаревшей, схему б широко применяют в современных прессах, а схему в можно рекомендовать для крупных одностоечных прессов с двумя ступенями передач.

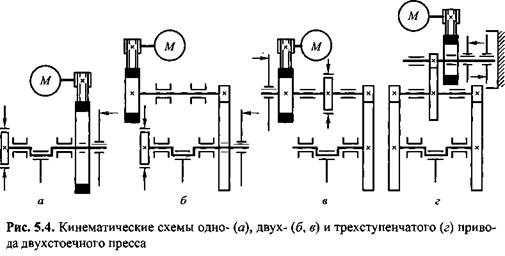

В двухстоечных однокривошипных прессах с открытым приводом количество ступеней в зависимости от передаточного числа, как правило, изменяется от одной при 90 и более ходов в минуту (рис. 5.4, а) до трех при 12... 15 ходах в минуту (рис. 5.4, г).

Расположение и устройство элементов привода - муфт и тормозов - определяется динамической и эксплуатационной целесообразностью. Например, схемы б и в на рис. 5.4 кинематически равноценны, но расположение муфт и тормозов довольно четко соответствует прессам с заданным технологическим назначением: первую применяют в КГШП, вторую - в ГКМ. Объясняется это, в частности, тем, что последние являются тихоходными машинами по сравнению с прессами, и при прочих равных условиях муфта на ведущем валу у них должна иметь большие размеры в связи с увеличением крутящего момента. Заметим, что ленточные тормоза в указанных схемах могут быть заменены дисковыми.

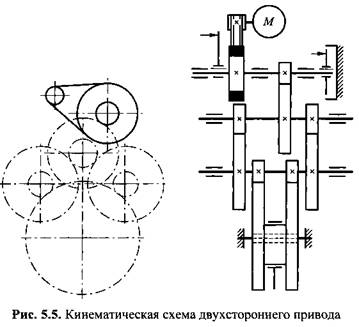

В тихоходных листоштамповочных прессах с закрытым приводом применяют трех- или четырехступенчатый привод. В четырехступенчатом приводе

с тремя зубчатыми передачами (рис. 5.5) первую пару, считая от электродвигателя, принято называть быстроходной, последнюю, расположенную между опорами станины, - тихоходной, а пару между ними - промежуточной.

Стремление уменьшить размеры зубчатых передач и повысить надежность их работы послужило причиной появления двухстороннего привода (см. рис. 5.4, г). В последнее время все чаще применяют схему, в которой крутящий момент распределяется между четырьмя зубчатыми парами с изменением передаточных чисел (см. рис. 5.5).

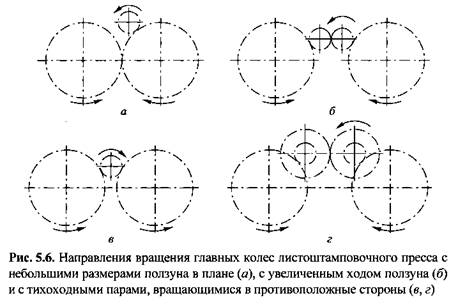

В двухкривошипных прессах с приводом закрытого типа возникает необходимость передачи движения от одного электродвигателя на два ведущих кривошипа, оси которых перпендикулярны фронту пресса (рис. 5.6). Схему а с вращением главных колес (колес на щеках коротких коленвалов или шестерен-эксцентриков) в разные стороны используют в листоштамповочных прессах с небольшими размерами ползуна в плане. В листоштамповочных прессах с увеличенным ходом ползуна и его увеличенными размерами в плане применяют схему б, в которой движение передается на второе тихоходное колесо через паразитную шестерню, благодаря чему обеспечивается разнонаправленное вращение главных колес. Схема требует высокой точности координации отверстий на траверсе под опоры коленвалов или осей и экономически оправдана при выпуске прессов крупной серией.

При зацеплении шестерни последней пары сразу с двумя тихоходными колесами последние вращаются в одну сторону (см. рис. 5.6, в). В схеме г тихоходные колеса также вращаются в разные стороны благодаря наличию

паразитных шестерен. Преимущество этой схемы - в возможности компенсации при сборке неточностей изготовления.

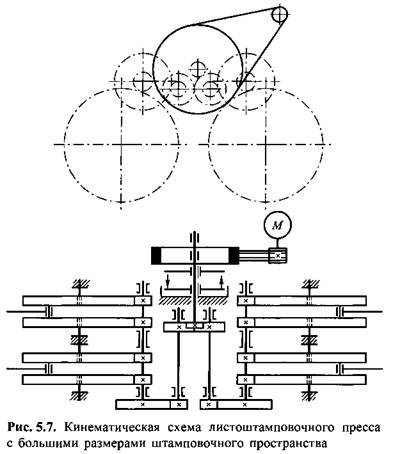

В листоштамповочных прессах с очень большими размерами штампового пространства движение передается не на последней, а на промежуточных или даже на первой приемной ступени (рис. 5.7). Следовательно, особых различий в структуре приводов двух- и четырехкривошипных прессов нет, необходимо лишь установить последний промежуточный вал достаточной длины с четырьмя парами малых шестерен вместо двух, приводящих в движение четыре пары тихоходных колес.

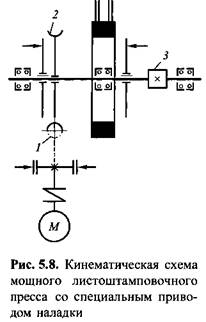

В мощных листоштамповочных прессах для проверки штампов и технологии вытяжки на любой стадии процесса (что необходимо при освоении новых деталей перед запуском в серийное производство) предусматривается специальный привод наладки. При работе на приводе наладки пресс совершает один двойной ход за несколько минут при общем расходе энергии за цикл в таком же объеме, как и при работе на главном приводе. В типовых схемах наладки на первом приемном валу установлено червячное колесо. Зацепление червяка с колесом и, следовательно, подача движения на главный привод обеспечиваются по мере надобности в результате подъема или опускания корпуса червяка, являющегося одновременно плунжером гидроцилиндра. На рис. 5.8 показана схема оригинального привода наладки, где червячное колесо 2 является корпусом тормоза главного привода, а червяк 1 нормально стопорит этот корпус. При наладочных работах вращение червяка через червячное колесо при включенном главном тормозе подается на шестерню 3 приемного вала и дальше на ползун.

Схемы приводов с переменной угловой скоростью в период одного двойного хода (нормальной при исполнении рабочей операции и повышенной при холостых ходах) были рассмотрены в § 1.8.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

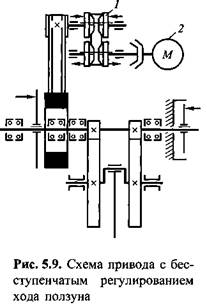

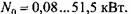

Для бесступенчатого регулирования числа ходов ползуна главного исполнительного механизма применяют вариаторы различных конструкций: при небольшой передаваемой мощности - цепные, при значительных мощностях - малогабаритные многодисковые фрикционные. В кинематике кривошипных прессов вариатор 1 играет роль дополняющего элемента и встраивается в схему между электродвигателем 2 и шкивом клиноременной передачи (рис. 5.9).

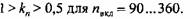

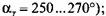

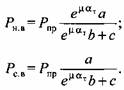

значительно снижено, но также имеется некоторый разброс его значений, причем меньшие принимают для более быстроходных прессов данного типа. значительно снижено, но также имеется некоторый разброс его значений, причем меньшие принимают для более быстроходных прессов данного типа.

изменяется в узких пределах: от 3,0...3,5 для тихоходных и до 2,5 ...3,0 для быстроходных прессов. изменяется в узких пределах: от 3,0...3,5 для тихоходных и до 2,5 ...3,0 для быстроходных прессов.

Минимально допустимый диаметр шкива определяется соотношением

Его значение должно удовлетворять требованиям ГОСТ 1284. Уменьшение диаметра шкива по сравнению с рекомендуемыми значениями резко снижает долговечность, тяговую способность и КПД передачи.

При расчете клиноременных передач необходимо определить тип и число ремней для передачи заданной мощности:

Данные по выбору указанных величин и порядок расчета клиноременной передачи изложены в курсе Детали машин. Важным практическим указанием является то, что в консольных передачах увеличение числа ремней свыше десяти не повышает их долговечность.

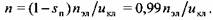

=0,01), фактическая частота вращения ведомого вала =0,01), фактическая частота вращения ведомого вала

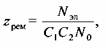

Зубчатые передачи. В двухступенчатом приводе передаточное число зубчатой пары устанавливается просто:

. Так, для . Так, для

= (2...2,5): (2,9... 3,9): (5,5... 8,5). = (2...2,5): (2,9... 3,9): (5,5... 8,5).

зубчатую пару выполняют зубчатую пару выполняют

. Разброс значений для числа . Разброс значений для числа

зубьев шестерни гш довольно узкий: 19...22 для КГШП, 14... 19 для ГКМ, 14... 16 для тихоходной, 16...20 для промежуточной и 15...25 для быстроходной пары листоштамповочных прессов соответственно.

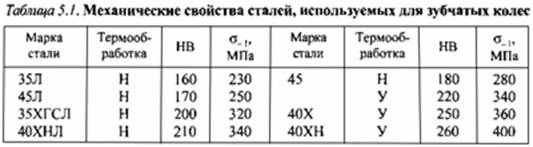

Шестерни и колеса диаметром менее 500...800 мм изготовляют из стальных поковок марок 45, 40, 40 ХН и др., а колеса диаметром более 500...800 мм - из стальных отливок марок 35Л, 45Л, 35ХГСЛ, 40ХНЛ и др. Поковки подвергают нормализации (Н) или улучшению (У) до твердости 190...280 НВ, отливки - нормализации до 160...220 НВ. Более высокая твердость нецелесообразна, поскольку нарезание зубьев производят после термообработки. Для лучшей прирабатываемости и во избежание заедания зубьев твердость шестерни должна быть на 20...40НВ выше твердости колеса.

для углеродистых, 45...55 НКСЭ для легированных сталей) при сохранении вязкой сердцевины. Хотя при такой термообработке форма зуба искажается незначительно, все же для достижения 7-й степени точности необходимо применять отделочные операции. Данные о механических свойствах материалов зубчатых колес приведены в табл. 5.1. для углеродистых, 45...55 НКСЭ для легированных сталей) при сохранении вязкой сердцевины. Хотя при такой термообработке форма зуба искажается незначительно, все же для достижения 7-й степени точности необходимо применять отделочные операции. Данные о механических свойствах материалов зубчатых колес приведены в табл. 5.1.

По известной твердости поверхности зубьев ГОСТ 21354 рекомендует рассчитывать базовый предел контактной выносливости по следующим формулам:

для зубьев после нормализации и улучшения;

для зубьев, подвергаемых поверхностной закалке.

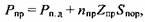

При прочностном расчете зубчатых передач устанавливают предельный крутящий момент, на основании которого строят кривую сил на ползуне главного исполнительного механизма, допускаемых прочностью колес или шестерен

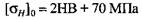

Конструкция зубчатых колес и шестерен привода кривошипных прессов в общем случае соответствует общемашиностроительным рекомендациям. Исключение составляют тихоходные колеса прессов с шестеренно-эксцентриковым приводом. В этом случае ведущий кривошип выполняют в виде эксцентрика, изготовленного монолитно с тихоходным колесом (рис. 5.10, а, б), или же пальца кривошипа, закрепленного с заданным эксцентриситетом на колесе (рис. 5.10, в). Достоинство такой конструкции кривошипа - его высокая жесткость, а также полная разгрузка бугельной оси, на которой вращаются тихоходные колеса, от скручивания. Не менее важным фактором является удобство в монтаже прессов с цельносварной станиной.

Сцепные муфты. Муфты кривошипных прессов относятся к управляемым сцепным устройствам и предназначены для соединения и разъединения валов

привода, что обеспечивает пуск исполнительных механизмов пресса на рабочий ход или отключение при помощи воздействия на муфту через систему управления. Наибольшее применение в кривошипных прессах нашли жесткие и фрикционные муфты.

Жесткие муфты. Крутящий момент в жестких муфтах передается нормальными силами, действующими на рабочих поверхностях ведущих и ведомых деталей. В малых кривошипных прессах обычно применяют муфты со скошенными поворотными шпонками, где сцепление происходит путем их поворота.

Фрикционные муфты. В этих муфтах крутящий момент передается силами трения между рабочими поверхностями ведущих и ведомых деталей. Главное преимущество фрикционных муфт - возможность сближения рабочих поверхностей при любом относительном положении ведущих и ведомых деталей и тем самым соединение (разъединение) валов на ходу. Благодаря этому ползуны пресса могут быть приведены в движение из любой позиции в пределах полного хода, что используют при установке и наладке штампов. Другим преимуществом фрикционных муфт является возможность использовать привод пресса для выведения его из стопора вследствие реверса вращения.

Устройство муфты определяют такие конструктивные факторы:

форма поверхности трения - дисковые (плоские), конусные и кольцевые (цилиндрические);

способ управления - механическое (педальное или рукояткой) и дистанционное (пневматическое, гидравлическое или электромагнитное);

конструкция подвижных элементов муфты, воспринимающих давление воздуха или жидкости, и их уплотнения - поршневые с манжетным уплотнением, диафрагменные и шинные;

способ передачи силы в дисковых муфтах от поршня или диафрагмы на фрикционные поверхности - непосредственно в результате линейного смещения нажимного элемента или через рычажную систему;

способ компоновки муфты и тормоза - раздельно или в одном блоке.

В отношении некоторых факторов конструкторы имеют достаточно обоснованное мнение, вытекающее из достоинств конструкции или обусловливаемое необходимостью. Например, только у малых по габаритам прессов можно применять механическое управление, а из муфт с дистанционным управлением по эксплуатационным достоинствам неоспоримое преимущество имеют пневматические муфты (удобство подвода воздуха, отсутствие загрязнений).

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

= 1,2 МПа = 1,2 МПа

=1,5 МПа. =1,5 МПа.

= 0,38...0,42. = 0,38...0,42.

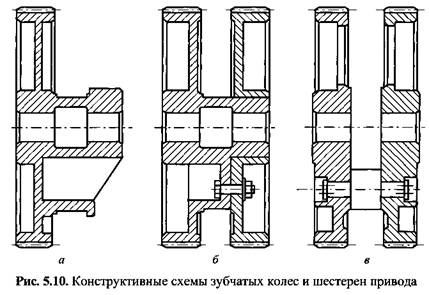

Совместная работа муфты и тормоза происходит следующим образом (рис. 5.11). Муфта, встроенная в маховик 7, выполнена нормально разомкнутой. Поэтому ведущий нажимной диск 3 и фрикционные вставки 2 ведомого диска 1 расцеплены: маховик 7 при включенном электродвигателе свободно вращается на приемном валу 8 на подшипниках качения. В то же время нажимной диск 13 нормально замкнутого тормоза под действием цилиндрических пружин 14 прижат к фрикционным вставкам 72, а те в свою очередь - к корпусу II, закрепленному на станине 10 пресса, т. е. все зубчатые передачи, начиная с шестерни 9 приемного вала, и главный исполнительный механизм остановлены в заданном положении.

При включении пресса на рабочий ход сжатый воздух по каналам вала и крышки 5 муфты поступает на диафрагму 4, которая сдвигает нажимной диск 3, прижимая вставки 2 к опорному диску 6. В результате маховик 7 сцепляется с валом 5.

Одновременно сжатый воздух поступает по каналам корпуса тормоза на его диафрагму 16, отодвигая крышку 77 и через тяги 15 нажимной диск 13. В результате вставки 12 освобождаются и вал 8 растормаживается. Зубчатые передачи начинают вращаться, приводя в движение главный исполнительный механизм.

Сигнал на включение воздухораспределителя тормоза (§ 5.5) подается одновременно с сигналом на включение воздухораспределителя муфты при нажатии штамповщиком на электрокнопку или электропедаль пуска. Однако система управления прессом устроена так, что нарастание давления сжатого воздуха в трубопроводе тормоза происходит быстрее, чем в трубопроводе муфты. Поэтому процесс растормаживания опережает процесс включения муфты. Это очень важное условие нормальной работы системы управления прессом, позволяющее избежать значительных потерь энергии в приводе в случае опережающего включения муфты при невыключенном тормозе и увеличить срок службы деталей муфты и тормоза.

Если давление воздуха на диафрагмах муфты и тормоза при выключении пресса сбросить, то пружины 18 смещают нажимной диск 3 в исходное положение: диски муфты расходятся, а диски тормоза под действием пружин 14 сцепляются - начинается процесс торможения с последующей остановкой ведомых частей привода и главного исполнительного механизма (см. рис. 5.11). Кинетическая энергия останавливаемых частей через трение на поверхностях сцепления превращается в тепловую. Для уменьшения нагрева муфты и тормоза предусмотрена вентиляция дисков и вставок через соответствующие каналы, а также оребрение крышек 5 и 17.

Диафрагму изготовляют из стали 10, причем между двумя листами диафрагмы прокладывают сектора из стали У9, что придает ей хорошие упругие свойства. При такой конструкции не требуется регулировки износа фрикционных вставок: этот износ компенсируется увеличением прогиба диафрагмы. Утечки воздуха и заедание подвижных частей в диафрагменной муфте сведены до минимума.

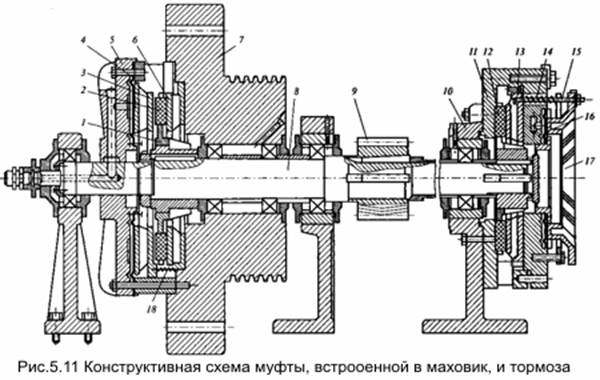

Поверхность сцепления однодисковой муфты невелика, и это ограничивает применение таких муфт для передачи очень больших крутящих моментов. В этих случаях применяют многодисковые муфты. Пример узла консольной многодисковой муфты КГШП показан на рис. 5.12.

При включении муфты сжатый воздух через воздухоподводящую головку 3 поступает на круговой поршень 2 с манжетным уплотнением по внешнему диаметру. Движение поршня передается на диски муфты. Ведущие диски 4 своими зубьями перемещаются в шлицах зубчатого венца, укрепленного в зубчатом колесе 5, ведомые 7 - в шлицах зубчатой ступицы б, закрепленной клиновыми нестандартными шпонками на квадратной консоли эксцентрикового вала.

Чтобы избежать трения между расцепленными дисками муфты при холостом вращении маховика, зазор между дисками должен быть не менее 0,5...0,8 мм.

По условиям износа в более тяжелом положении находятся ведущие диски, поэтому их изготовляют цельными из чугуна марки СЧ 35. Ведомые диски изготовляют из стали марки Ст5, и к ним приклепывают или приклеивают фрикционные обкладки в виде секторных пластин.

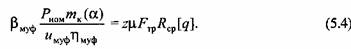

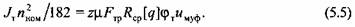

Несущая способность муфты определяется крутящим моментом и зависит от прочности сцепляющихся поверхностей трения:

- средний радиус поверхности сцепления. - средний радиус поверхности сцепления.

в час возрастает разогрев в час возрастает разогрев

муфты и допускаемое давление должно соответствовать новым условиям:

Расчетный момент принимают с запасом по сравнению с возможным максимумом нагрузки в приводе пресса:

Следовательно, уравнение для определения несущей способности муфты примет вид

Тем самым в исходных расчетах допускают пробуксовывание муфты лишь при некотором превышении номинальной нагрузки. Тогда график допускаемых сил на ползуне пресса, регламентируемый несущей способностью муфты, будет располагаться выше графиков допускаемых сил на ведущем валу и в зубчатых передачах. Тем самым в исходных расчетах допускают пробуксовывание муфты лишь при некотором превышении номинальной нагрузки. Тогда график допускаемых сил на ползуне пресса, регламентируемый несущей способностью муфты, будет располагаться выше графиков допускаемых сил на ведущем валу и в зубчатых передачах.

В конструкторской практике принято проводить проверочный расчет муфты на давление, решая уравнение (5.4) относительно q Расчетное давление не должно превышать допускаемое.

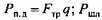

Полная сила на диафрагме или поршне пневматического цилиндра муфты с управлением, отдельным от тормоза,

- сила, необходимая для преодоления трения в шлицах ведущих дисков при включении муфты, - сила, необходимая для преодоления трения в шлицах ведущих дисков при включении муфты,

(большее (большее

сила, необходимая для преодоления трения в манжетах поршня или сопротивления диафрагмы. сила, необходимая для преодоления трения в манжетах поршня или сопротивления диафрагмы.

Давление воздуха в цилиндре Давление воздуха в цилиндре

- рабочая поверхность поршня или диафрагмы. - рабочая поверхность поршня или диафрагмы.

Температура нагрева наружных поверхностей муфты не должна превышать 60...70 °С, а температура нагрева дисков - 150...200 °С.

Предохранительные муфты. Для защиты элементов передач от поломок в приводе предусмотрены предохранительные муфты срезающего или фрикционного типа.

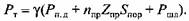

Тормоза. Для сокращения времени остановки элементов привода и исполнительных механизмов после выключения муфты в кривошипных прессах устанавливают тормозные устройства, поглощающие кинетическую энергию останавливаемых частей и преобразующие ее в тепловую энергию. Тепловая энергия рассеивается в окружающее пространство. Помимо этого тормозные устройства обеспечивают фиксацию главных ползунов в крайних положениях в период пауз между рабочими ходами, предохраняя их от самопроизвольного смещения под действием силы тяжести. Надежность работы тормозных устройств - важнейшее условие безопасной работы на кривошипных прессах.

По виду поверхностей трения различают дисковые (плоские), ленточные и колодочные (цилиндрические), а также конусные тормоза.

По цикличности работы тормоза могут быть периодического действия, осуществляющие цикл торможения в пределах ограниченного угла поворота ведущего кривошипного вала, и непрерывного действия. Управление тормозами периодического действия при работе в паре с жесткими муфтами кулачковое, а при работе с фрикционными муфтами - дистанционное.

В прессах чаще всего применяют дисковые, реже - ленточные тормоза, но оба типа тормозов только периодического действия. Дисковые тормоза изготовляют в одном блоке с муфтой и раздельно, ленточные - только в виде отдельного устройства.

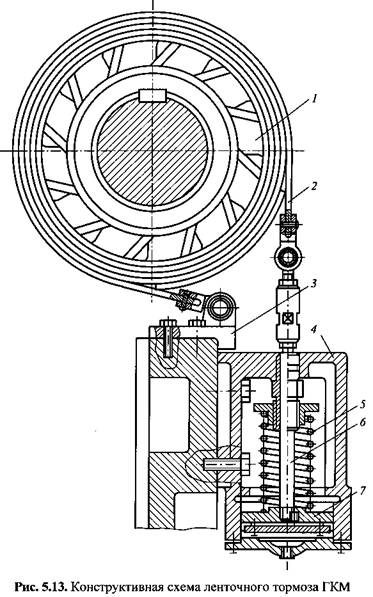

Ленточный тормоз простого действия ГКМ показан на рис. 5.13. Тормоз состоит из литого стального тормозного барабана 7, стальной ленты 2, облицованной фрикционными обкладками стальной ленты 2, пневматического цилиндра 4 с поршнем 7 и пружины 5. Набегающий конец ленты закреплен через кронштейн 3 на станине, сбегающий - через регулировочную гайку прикреплен к штоку 6 пневмоцилиндра.

Тормоз нормально замкнут под действием силы пружины. При включении муфты сжатый воздух подается под поршень, пружина отжимается и шток приподнимает сбегающий конец ленты, освобождая барабан и, следовательно, вал, ведомый муфтой.

в градусах (числитель) и радианах (знаменатель) приведены ниже: в градусах (числитель) и радианах (знаменатель) приведены ниже:

Листоштамповочные универсальные простого действия:

тихоходные (10... 15)/(0,17...0,26)

быстроходные (10...30)/(0,17...0,52)

Листоштамповочные вытяжные двойного действия .... 10/0,17

Горячештамповочные прессы:

с ленточными тормозами (20...40)/(0,35...0,70)

с дисковыми тормозами (7... 15)/(0,12...0,26)

ГКМ (25...30)/(0,44...0,52)

При увеличении угла торможения снижается давление на фрикционных обкладках, это позволяет уменьшить размеры тормоза. Однако из практики эксплуатации прессов известно, что при больших значениях фт усложняется наладка

следует считать вынужденным по конструктивным причинам. следует считать вынужденным по конструктивным причинам.

на рабочих поверхностях тормоза и кинетической энергии U останавливаемых частей пресса. на рабочих поверхностях тормоза и кинетической энергии U останавливаемых частей пресса.

Работа трения в период остановки

- тормозной момент, определяемый в зависимости от конструктивного устройства тормоза. - тормозной момент, определяемый в зависимости от конструктивного устройства тормоза.

Кинетическая энергия останавливаемых частей пресса

Тогда уравнение баланса энергии для тормоза будет иметь вид

для тормоза с дисковыми пластинами или вставками определяется по формуле, аналогичной (5.3), с отнесением всех обозначений к конструктивным размерам и материалам тормоза. Следовательно, уравнение баланса для тормоза с дисками можно записать так: для тормоза с дисковыми пластинами или вставками определяется по формуле, аналогичной (5.3), с отнесением всех обозначений к конструктивным размерам и материалам тормоза. Следовательно, уравнение баланса для тормоза с дисками можно записать так:

- ход поршня при выключении тормоза. - ход поршня при выключении тормоза.

полная полная

сила, необходимая для выключения тормоза,

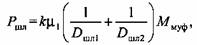

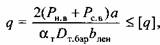

Ленточный суммирующий тормоз. Тормозной момент суммирующего тормоза

а - а -

- диаметр тормозного барабана. Для тормоза простого действия а = с = b = 0. - диаметр тормозного барабана. Для тормоза простого действия а = с = b = 0.

Уравнение баланса имеет вид

ветвях ленты: ветвях ленты:

Средняя распределенная сила на рабочих поверхностях

- ширина ленты; [q] = 0,6...0,8 МПа при трении ферродо по чугуну или стали. - ширина ленты; [q] = 0,6...0,8 МПа при трении ферродо по чугуну или стали.

Для повышения работоспособности тормоза необходимо максимально увеличить теплоотводящую поверхность. В современных конструкциях эта поверхность в 15-20 раз больше поверхности фрикционных обкладок или вставок, что позволяет ограничить нагрев примерно 100... 120 °С.

Тормоз маховика. При прекращении работы пресса на перерыв или при необходимости реверсировать вращение привода маховик должен быть быстро остановлен. Для этого в приводе средних и крупных прессов предусматривают специальный тормоз маховика (§ 5.5). Чаще всего применяют тормоза с плоской колодкой, прижимаемой к торцу обода маховика, причем саму колодку крепят к головке штока пневматического цилиндра с ручным управлением. Встречаются также тормоза с фигурной колодкой, прижимающейся к внешней цилиндрической поверхности обода маховика. У таких тормозов колодка укреплена на качающемся рычаге с пневматическим приводом.

|