Кузнечно-штамповочное оборудованиеГидравлические прессы

ТИПОВЫЕ КОНСТРУКЦИИ ГИДРАВЛИЧЕСКИХ ПРЕССОВ

Принцип действия и классификация

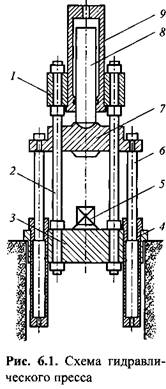

Схема гидравлического пресса для ковки показана на рис. 6.1. Основные его узлы: станина колонного типа, подвижная поперечина 7, главный (рабочий) 9 и возвратные 4 цилиндры. В конструкциях мощных прессов предусмотрен гидравлический цилиндр, который уравновешивает подвижную поперечину. Станина состоит из неподвижных верхней 1 и нижней (стол пресса) 3 поперечин, соединенных в жесткую раму колоннами 2, и предназначена для расположения всех узлов пресса. На подвижной поперечине 7, связанной с плунжерами главного и возвратных цилиндров 6, и неподвижной нижней (стол пресса) 3 устанавливают и прикрепляют к ним рабочий инструмент (бойки плоские или вырезные, плиты для осадки и др.).

Принцип действия гидравлического пресса состоит в том, что под давлением жидкости, являющейся носителем энергии (рабочим телом), плунжер 8 выталкивается из главного цилиндра 9, перемещает подвижную поперечину 7 с установленным на ней бойком и после упора в заготовку 5, расположенную на столе 3, пластически деформирует ее.

Чтобы преодолеть сопротивление со стороны заготовки 5 при ее деформировании, в рабочие цилиндры гидравлических прессов подают жидкость высокого давления (до 32 МПа и более). Скорость перемещения подвижной поперечины редко превышает 30 см/с, поэтому кинетическая энергия поступательного движения подвижных частей пресса очень мала по сравнению с накапливаемой жидкостью потенциальной энергией и ею обычно пренебрегают. В связи с этим гидравлические прессы относят к кузнечным машинам квазистатического действия.

Подвижная поперечина возвращается в исходное положение под давлением жидкости, подаваемой в возвратные цилиндры. Описанный принцип действия гидравлического пресса остается неизменным несмотря на разнообразие технологического назначения, конструктивных форм и типов привода.

Полный цикл одного двойного хода подвижной поперечины гидравлического пресса включает прямой и обратный ходы, а также технологические паузы. Прямой ход имеет два участка. На первом -рабочий инструмент подводится к заготовке (полезная работа не производится). Это - прямой холостой ход (ход приближения). На втором участке прямого хода происходит деформирование заготовки, т. е. совершается полезная работа. Это - рабочий ход. При обратном (возвратном холостом) ходе подвижная поперечина возвращается в первоначальное положение и полезная работа также не производится.

Подвижную поперечину гидравлического пресса можно остановить в любой точке ее хода. Эти остановки, необходимые для выполнения вспомогательных операций, например манипулирования заготовкой, смены рабочего инструмента и др., называются технологическими паузами. Чтобы произвести прямой холостой ход подвижной поперечины, необходимо главный цилиндр посредством наполнительного клапана (золотника) соединить с источником жидкости низкого давления (наполнительным баком), а возвратные цилиндры - с открытым сливным (насосным) баком. Для осуществления прямого рабочего хода в главный цилиндр подают жидкость высокого давления из аккумулятора (насоса). При этом из возвратных цилиндров жидкость сливается в наполнительный или сливной бак. В некоторых быстроходных прессах возвратные цилиндры в процессе рабочего хода постоянно связаны с источником жидкости высокого давления. Это приводит к некоторым потерям энергии, но повышает быстроходность, так как исключается время, необходимое для открытия клапанов и нарастания давления в возвратных цилиндрах при переключении на обратный холостой ход.

В общем случае для осуществления обратного холостого хода необходимо соединить главный цилиндр с наполнительным баком, а возвратные - с источником жидкости высокого давления. При нижнем расположении рабочих цилиндров обратный холостой ход происходит под действием силы тяжести и возвратные цилиндры в принципе не нужны.

Держание подвижной поперечины на весу во время технологической паузы возможно, если рабочий цилиндр отключен от источника жидкости высокого давления и перекрыто вытекание ее из возвратных цилиндров. При нижнем расположении рабочего цилиндра удержание подвижной поперечины на весу возможно благодаря прекращению подачи в него жидкости.

Для прижима заготовки необходимо изолировать рабочий цилиндр, наполненный жидкостью высокого давления.

При работе гидравлического пресса жидкость высокого давления расходуется только во время прямого рабочего и обратного ходов. В связи с таким прерывистым и в то же время неравномерным (во время рабочего хода расход жидкости значительно больше, чем во время обратного хода) расходованием жидкости в приводе устанавливают устройства - аккумуляторы, позволяющие накапливать ее во время технологических пауз и прямого холостого хода. Применение аккумуляторов позволяет существенно снизить установочную мощность насосного привода.

Из рассмотренного полного цикла работы гидравлического пресса следует, что рабочий и возвратные цилиндры попеременно соединяются с источниками жидкости высокого и низкого давления. Потоки жидкости перераспределяют посредством клапанных или золотниковых устройств, обычно установленных в одном блоке, который называют главным распределителем.

Общий признак гидравлического пресса - использование потенциальной энергии давления жидкости для совершения полного цикла движения подвижной поперечины. Привод (электродвигатель и насос) преобразует электрическую энергию в механическую, а затем в потенциальную - давление жидкости, которая используется для пластического деформирования заготовки. Поэтому привод этих прессов всегда насосный.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Рабочим телом в таком приводе является жидкость - водные эмульсии или минеральные масла. Если индивидуальный привод установлен не непосредственно на прессе, а на одном с ним или отдельном от него фундаменте (иногда даже в другом помещении), то такую комбинацию называют гидропрессовой установкой. Привод, установленный в отдельном помещении для нескольких прессов, называют групповым. Это - насосно-аккумуляторная станция.

Гидравлические прессы, как и кривошипные, характеризуются размерными параметрами. Главным параметром является номинальное усилие, согласно которому устанавливают размерные ряды стандартов на гидравлические прессы, например, ковочные гидравлические прессы - ГОСТ 7284, прессы гидравлические листоштамповочные простого действия - ГОСТ 9753 и др.

поперечных сечений плунжеров рабочих цилиндров, т. е. поперечных сечений плунжеров рабочих цилиндров, т. е.

гидравлического пресса, которая является действительной силой, развиваемой в процессе рабочего хода. Ее можно определить в результате решения уравнения движения или экспериментально: гидравлического пресса, которая является действительной силой, развиваемой в процессе рабочего хода. Ее можно определить в результате решения уравнения движения или экспериментально:

- давление жидкости в рабочих цилиндрах пресса. - давление жидкости в рабочих цилиндрах пресса.

максимальное расстояние между столом и подвижной поперечиной Н, размеры стола А х В и расстояния между колоннами (стойками) в свету; скоростные параметры - скорость подвижной поперечины при прямом холостом, рабочем и обратном холостом ходах или число двойных ходов в минуту. максимальное расстояние между столом и подвижной поперечиной Н, размеры стола А х В и расстояния между колоннами (стойками) в свету; скоростные параметры - скорость подвижной поперечины при прямом холостом, рабочем и обратном холостом ходах или число двойных ходов в минуту.

По сравнению с другими КШМ гидравлические прессы имеют преимущества, что предопределило их широкое распространение:

а) простота конструкции;

б) отсутствие предохранительных устройств от перегрузки, так как рабочая сила не может превысить определенное заранее установленное значение;

в) независимость развиваемой рабочей силы от положения подвижной поперечины и плавное регулирование ее скорости;

г) возможность в широком диапазоне менять закрытую высоту и длину хода подвижной поперечины;

д) возможность обеспечения выдержки любой продолжительности при постоянной силе.

Основной недостаток гидравлических прессов - тихоходность. Повышение скорости перемещения подвижной поперечины способствует возникновению гидравлических ударов в трубопроводах в момент соприкосновения рабочего инструмента с заготовкой. В результате происходит раскачивание пресса, нарушение уплотнений трубопроводов и пр.

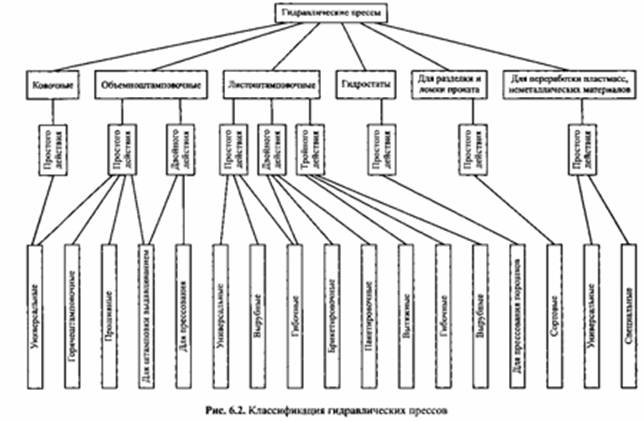

Гидравлические прессы в зависимости от назначения строят в широком диапазоне номинальных усилий от десятков килоньютонов (кН) до сотен меганьютонов (МН). Их применяют для осуществления разных технологических операций: ковки; объемной и листовой холодной и горячей штамповки; выдавливания прутков, труб и профилей; разделки и ломки проката; прессования порошков (гидростаты); переработки пластмасс и других неметаллических материалов.

Классификация гидравлических прессов по технологическому назначению приведена на рис. 6.2.

По структурному строению гидравлические прессы подразделяют на прессы простого, двойного, тройного действия и автоматы. Прессы простого действия имеют один главный рабочий орган - подвижную поперечину. Прессы двойного (тройного) действия содержат в своей структуре два (три) рабочих органа для выполнения различных приемов - прижима заготовки, ее деформирования и т. п. Для них весьма важным является согласованность работы отдельных механизмов, последовательность действия которых определена циклограммой. Распределительная аппаратура привода такого пресса должна обеспечить заданную последовательность действий механизмов в соответствии с циклограммой. По структурному строению гидравлические прессы подразделяют на прессы простого, двойного, тройного действия и автоматы. Прессы простого действия имеют один главный рабочий орган - подвижную поперечину. Прессы двойного (тройного) действия содержат в своей структуре два (три) рабочих органа для выполнения различных приемов - прижима заготовки, ее деформирования и т. п. Для них весьма важным является согласованность работы отдельных механизмов, последовательность действия которых определена циклограммой. Распределительная аппаратура привода такого пресса должна обеспечить заданную последовательность действий механизмов в соответствии с циклограммой.

Гидравлические прессы-автоматы относятся к оборудованию многократного действия, например прессы-автоматы для чистовой вырубки.

В зависимости от конструкции основных деталей и сборочных единиц гидравлические прессы подразделяют следующим образом:

вертикальные и горизонтальные;

колонные; рамные (одно- и двухстоечные), трубные; со станиной, скрепленной высокопрочной лентой;

с двухрамной станиной типа тандем;

с неподвижной и подвижной станинами;

открытые и закрытые;

с верхним и нижним расположением привода;

одно-, двух-, трех- и многоцилиндровые;

многоплунжерные.

В зависимости от направления движения подвижной поперечины (ползуна) или подвижной станины прессы подразделяют на вертикальные и горизонтальные.

). ).

Станина трубной конструкции одновременно является рабочим цилиндром. Она может быть цельной или составной, стянутой болтами.

В классических конструкциях крепление верхней и нижней поперечины со стойками осуществляют стяжными шпильками, что приводит к значительному увеличению массы пресса. В конструкциях малогабаритных мощных специализированных прессов элементы станины (ригели и стойки) скрепляют, применяя обмотку стальной лентой с натягом или проволокой, что обеспечивает необходимую прочность и жесткость конструкции.

Другая компоновка гидравлических прессов, обеспечивающая сокращение размеров в плане и уменьшение массы, предусматривает использование двух-рамной станины, в которой одна рама подвижная. В этом случае поперечины пресса нагружены силой, равной половине номинального усилия, а верхнее и нижнее расположение рабочих цилиндров позволяет сократить его размеры в плане. Таким образом, использование двухрамной станины типа тандем обеспечивает существенное уменьшение массы пресса. Ее использование не исключает возможности применения ленты для скрепления элементов обмоткой.

Конструкции станин гидравлических прессов аналогично кривошипным могут быть открытого и закрытого типа. Станины открытого типа обеспечивают более свободный доступ к рабочему пространству и его обзор, что важно для ковочных прессов и использования механизирующих устройств.

По условиям пожарной безопасности в приводах гидравлических прессов для горячей штамповки или ковки использование в качестве рабочего тела минерального масла вызывает необходимость располагать рабочие цилиндры внизу. (Масло, вытекающее из рабочего цилиндра, не попадает на горячую поковку и не возгорается.) Это привело к созданию прессов с подвижными станинами, которые обладают большой устойчивостью при раскачивании в условиях эксцентричного приложения нагрузки, поскольку центр тяжести их расположен вблизи опор пресса. Таким образом, наряду с верхним получило распространение и нижнее расположение рабочего цилиндра в гидравлическом прессе.

Гидравлические прессы не имеют верхнего ограничения по номинальному усилию. Однако при разработке конструкций тяжелых гидравлических прессов не удается разработать рабочий цилиндр, соответствующий его номинальному усилию. Поэтому количество рабочих цилиндров может быть больше одного. Трехцилиндровые прессы удобны еще тем, что позволяют при ковке или штамповке ступенчато регулировать силу деформирования заготовки в результате последовательной подачи жидкости высокого давления в рабочие цилиндры. Количество рабочих цилиндров у прессов определяется его номинальным усилием и может быть различным. Так, гидравлический штамповочный пресс номинальным усилием 300 МН конструкции Уральского завода тяжелого машиностроения (УЗТМ) имеет восемь рабочих цилиндров.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Технологические процессы производства ряда поковок предусматривают одновременное приложение нескольких независимых сил, например при штамповке поковок типа корпусов вентилей и т. п. Это требование технологии учитывают при создании многоплунжерных гидравлических прессов.

Разнообразие технологического назначения гидравлических прессов предопределило их широкое распространение в качестве металлообрабатывающего оборудования в кузницах, кузнечно-штамповочных цехах, цехах листовой штамповки, металлургическом производстве, в цехах для переработки пластмасс и неметаллических материалов, в заготовительных производствах, в лабораториях механических испытаний материалов и других подразделениях предприятий.

|