Кузнечно-штамповочное оборудованиеМультипликаторы

Гидравлический мультипликатор не является самостоятельным приводом, его применяют в сочетании с насосно-аккумуляторным для создания дополнительной ступени давления. В приводе гидравлических прессов, в которых рабочим телом является жидкость сверхвысоких давлений (> 100 МПа), они незаменимы.

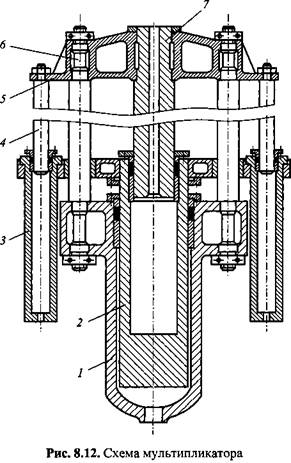

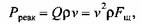

где р - давление жидкости в цилиндре низкого давления; D - наружный диаметр цилиндра 2 d- диаметр плунжера 7 (см. рис. 8.12). где р - давление жидкости в цилиндре низкого давления; D - наружный диаметр цилиндра 2 d- диаметр плунжера 7 (см. рис. 8.12).

называется коэффициентом мультипликации. Для гидравлических мультипликаторов коэффициент мультипликации принимают в интервале 2...4. Потери на трение, преодоление инерционных и других сил обычно не превышают 5 %. называется коэффициентом мультипликации. Для гидравлических мультипликаторов коэффициент мультипликации принимают в интервале 2...4. Потери на трение, преодоление инерционных и других сил обычно не превышают 5 %.

Для совершения обратного хода цилиндра-плунжера 2 используют цилиндры возвратного хода 3 с плунжерами 4, укрепленными на неподвижной верхней поперечине 5, которая соединена с цилиндром низкого давления 1 посредством колонн 6.

Распределительные и регулирующие устройства

Распределительные и регулирующие устройства, применяемые в современных гидравлических системах прессовых установок, по принципу действия и конструктивному оформлению могут быть клапанными или золотниковыми.

Клапанное распределение наиболее широко применяют в гидравлических прессах с насосно-аккумуляторным приводом, рабочей жидкостью которого является водная эмульсия.

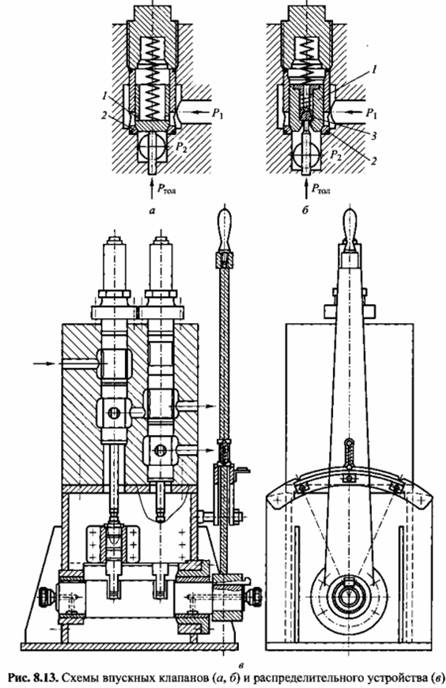

В зависимости от назначения клапаны подразделяют на впускные (напорные), сливные, наполнительные, предохранительные, редукционные, переливные и обратные. Каждый из указанных типов клапанов имеет свои конструктивные особенности. Конструкции впускного клапана представлены на рис. 8.13, а, б. Клапаны устанавливают в коробке главного распределителя (рис. 8.13, в), а их работой управляет распределительный вал.

Клапан 1 (см. рис. 8.13, а) прижимается к седлу 2 под давлением пружины и жидкости. Для подъема клапана 1 необходимо приложить силу

- сила трения. - сила трения.

применяют предварительное выравнивание давлений в полостях применяют предварительное выравнивание давлений в полостях

над клапаном и под ним, для чего используют разгрузочный клапан 3, встроенный в основной 1 (см. рис. 8.13, б). Принцип действия клапана с разгрузкой состоит в следующем: толкатель приподнимает разгрузочный клапан 3, давления в полостях над клапаном и под ним выравниваются, при дальнейшем перемещении разгрузочный клапан 3 поднимает основной 7.

Высоту подъема к клапана устанавливают из условия равенства живых сечений потока в проходном сечении седла клапана и в щели между клапаном и седлом. Средняя скорость потока при этом не должна превышать 20...30 м/с для давлений р = 20...30 МПа.

где а - угол наклона образующей седла клапана с осью.

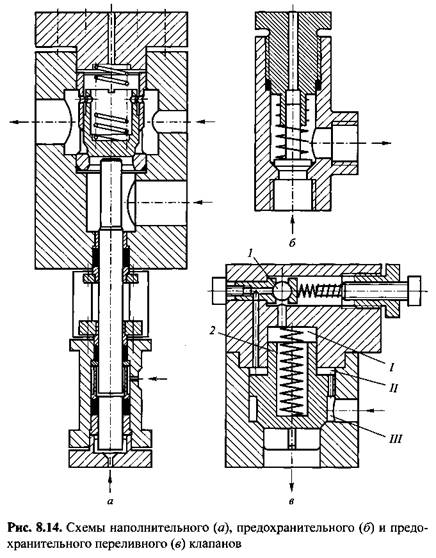

Наполнительный клапан (рис. 8.14, а) предназначен для соединения наполнительного бака с рабочими цилиндрами при прямом и обратном холостых ходах. В первом случае наполнительный клапан поднимается под действием

жидкости, находящейся в наполнительном баке, во втором - принудительно. Для этого пространство под поршнем сервопривода соединяют с возвратными цилиндрами. Одновременно с подачей жидкости высокого давления в возвратные цилиндры она поступает под поршень сервопривода, который, преодолевая сопротивление давления жидкости над ним, перемещается вверх. При этом шток сервопривода поднимает наполнительный клапан. В результате полости рабочего цилиндра и наполнительного бака соединяются.

- скорость прямого холостого хода подвижной поперечины. Скорость V течения жидкости в проходном сечении наполнительного клапана не должна превышать 7 м/с, определяют ее расчетным путем. - скорость прямого холостого хода подвижной поперечины. Скорость V течения жидкости в проходном сечении наполнительного клапана не должна превышать 7 м/с, определяют ее расчетным путем.

Для регулирования давления в гидравлической системе предназначены предохранительные и редукционные клапаны. Первые срабатывают при максимальных давлениях, вторые - при регулировании давления в гидравлической системе.

Принцип действия предохранительного клапана основан на равенстве равнодействующей давления жидкости, действующего на клапан, силе сжатия пружины. Конструкция предохранительного клапана показана на рис. 8.14, б. Если давление превышает расчетное, клапан, преодолевая силу пружины, поднимается, соединяя напор со сливом. Жидкость, заполняющая полость над штоком клапана, играет роль демпфера.

Для предотвращения обратного потока жидкости в насосном приводе гидравлических прессов применяют обратные клапаны, которые предназначены для обеспечения абсолютной герметичности перекрытия трубопровода при течении потока жидкости в одном направлении и пропускании ее с наименьшим сопротивлением в другом. По конструкции обратные клапаны аналогичны предохранительным, но сила сжатия пружины должна быть минимальной, достаточной только для обеспечения посадки клапана в седло.

Предохранительные клапаны можно использовать в качестве переливных (рис. 8.14, в). Их рабочее давление на 0,1...0,2МПа ниже, чем у предохранительных. Рассмотрим принцип действия переливного клапана. При достижении определенного давления в полостях III и II обратный клапан 1 открывается и давление в полости II падает, в результате под действием давления жидкости клапан 2 поднимается. После выравнивания давлений в полостяхII и III клапан 2 под действием пружины и давления жидкости (полость I) закрывается.

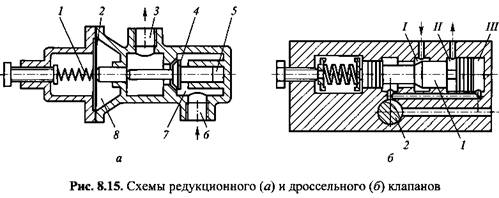

Для регулирования давления жидкости и поддержания его постоянным в какой-либо части насосного привода применяют редукционные клапаны. Они являются нормально открытыми, т. е. в исходном положении клапан не касается

седла и жидкость может свободно протекать. На рис. 8.15, а показан редукционный клапан диафрагменного типа. Направление потока жидкости через входной 6 и выходной 3 каналы указано стрелками. Клапан 4 удерживается в открытом положении под действием силы сжатия пружины 7, прогиба диафрагмы 2 и равнодействующей давления жидкости в полостях 5, 7, 8.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Принцип действия редукционного клапана состоит в следующем. При изменении, например увеличении, давления в полости 7 в первый момент возрастает давление в полости 8. В результате пружина 7 сжимается, диафрагма 2 прогибается и клапан 4 опускается. Зазор между седлом и клапаном уменьшается, сопротивление протеканию жидкости через щель между ними возрастает, а следовательно, давление под клапаном и в полости 8 падает. Клапан 4 совершает несколько колебательных движений и останавливается. Давление под клапаном 4, т. е. в выходном канале 3, становится первоначальным. При уменьшении давления в полости 7 все происходит в обратном порядке.

Для регулирования давления в выходном канале 3 редукционного клапана необходимо изменить затяжку пружины 7. При этом клапан 4 изменит свое первоначальное положение, а следовательно, изменится сопротивление протеканию жидкости через него. Установленное в результате регулировки давление жидкости в выходном канале 3 поддерживается автоматически.

Иногда в насосном приводе гидравлического пресса необходимо регулировать давление и расход жидкости одновременно. В этих случаях используют дроссельные устройства, представляющие собой комбинацию редукционного клапана и дросселя. Дроссельные устройства применяют для регулирования скорости истечения жидкости из возвратных цилиндров при прямом холостом ходе. На рис. 8.15, б показано дроссельное устройство, состоящее из редукционного клапана 7 и дросселя 2 (направление потока жидкости обозначено стрелками). Назначение редукционного клапана 7 - поддерживать давление перед дросселем 2 постоянным, что обеспечивает постоянный расход жидкости несмотря на возможное повышение давления во входном канале дроссельного устройства. При этом потери на нагревание жидкости в нем остаются примерно постоянными.

Отличительная особенность дроссельного устройства - наличие полости II, которая связана каналом с приемником жидкости. Поэтому при малых расходах жидкости редукционный клапан эффективнее снижает давление, так как перепад давлений в полостях III и II возрастает, а следовательно, зазор I уменьшается.

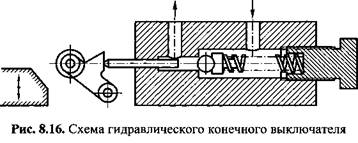

Гидравлические конечные выключатели (рис. 8.16) используют для соединения цилиндров гидравлических прессов со сливной магистралью в определенных точках хода подвижной поперечины. Принцип действия гидравлического конечного выключателя ясен из приведенной схемы: при нажатии упора на ролик напор соединяется со сливом.

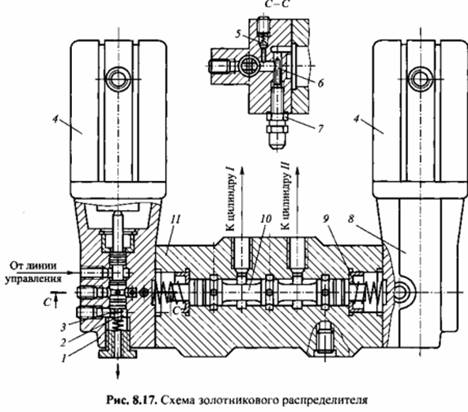

Наиболее широкое распространение золотниковые распределительные устройства получили в насосном безаккумуляторном приводе гидропрессовых установок, рабочей жидкостью которых является масло. Золотниковые распределительные устройства имеют некоторые преимущества перед клапанными, так как позволяют осуществить многопозиционность распределения. Наиболее распространены двух-и трехпозиционные золотники, позволяющие одновременно соединять один цилиндр пресса с источником жидкости высокого давления (например, насосом), а другой - со сливом. Недостаток золотниковых распределителей по сравнению с клапанными - меньшая герметичность перекрытия, что ограничивает область их применения давлениями рабочей жидкости до 20 МПа. Однако вязкость минеральных масел высокая по сравнению с водными эмульсиями, поэтому золотниковые распределители обеспечивают достаточную герметичность даже без применения уплотнений в виде манжет или поршневых колец.

Перемещение золотников в золотниковых распределителях осуществляется вручную от рукоятки либо с использованием электромагнитов, монтируемых на торцах корпуса распределителя, или вспомогательных механизмов (сервоприводов), которые работают от насосного привода управления или на сжатом воздухе.

На рис. 8.17 показана конструктивная схема трехпозиционного золотникового распределителя с электрогидравлическим сервоприводом. Золотниковый распределитель состоит из корпуса 11, главного золотника 10, корпусов 8 и 7, сервозолотников 2, электромагнитов 4. Главный золотник 10 предназначен для направления потока жидкости в цилиндры I или II. Нейтральное положение

золотника 10 изображено на рис. 8.17 - цилиндры I и II изолированы. Под действием жидкости, подаваемой из сети управления под левый торец главного золотника, последний перемещается в крайнее правое положение. При этом цилиндр I соединяется с жидкостью высокого давления, а II - со сливом. В случае перемещения главного золотника 10 в крайнее левое положение, наоборот, цилиндр I соединяется со сливом, а II - с жидкостью высокого давления. Когда давление жидкости под торцами главного золотника 10 отсутствует, он под действием пружин 9 возвращается в нейтральное положение.

Потоком жидкости управляют с помощью сервозолотников. При включении левого электромагнита 4 сервозолотник 2 опускается, направляя в левую полость главного золотника 10 поток жидкости из сети управления. Быстрота срабатывания главного золотника 2 регулируется иглой 6. При ввинчивании винта 7 игла 6 перекрывает отверстие и подача жидкости уменьшается. Избыток давления в сети управления сбрасывается с помощью обратного клапана 5. При отключении электромагнита 4 сервозолотник 2 под действием пружины 3 поднимается, соединяя

левую полость главного золотника 10 со сливом. При этом золотник 10 под действием пружин 9 возвращается в исходное положение.

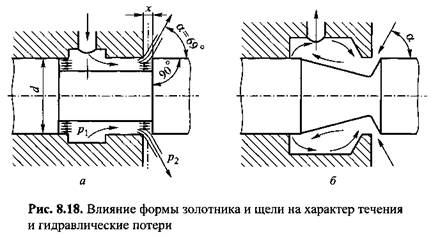

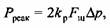

Статическое давление жидкости на золотник уравновешивает реактивная сила потока жидкости (рис. 8.18, а), действующая в противоположном потоку направлении и равная произведению секундной массы расхода жидкости и его скорости:

(см. рис. 8.18, а). (см. рис. 8.18, а).

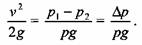

Согласно уравнению Бернулли, без учета потерь на трение

Тогда

где кр - коэффициент расхода.

Эта сила может быть значительной, поэтому ее необходимо учитывать при расчете и конструировании.

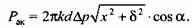

будет стремиться уменьшить зазор между полкой золотника и кромкой окна корпуса: будет стремиться уменьшить зазор между полкой золотника и кромкой окна корпуса:

увеличится: увеличится:

Чтобы уменьшить аксиальную составляющую реактивной силы, рекомендована приведенная на рис. 8.18, б конструкция золотника и втулки.

Во избежание защемления золотниковых распределителей рекомендуют кромки полок и окон делать острыми. Это способствует перерезанию неметаллических грязевых частиц, имеющихся в жидкости. Чтобы уменьшить трение, предотвратить защемление и увеличить герметичность уплотнения, на полках золотника делают кольцевые проточки. Во избежание защемления золотниковых распределителей рекомендуют кромки полок и окон делать острыми. Это способствует перерезанию неметаллических грязевых частиц, имеющихся в жидкости. Чтобы уменьшить трение, предотвратить защемление и увеличить герметичность уплотнения, на полках золотника делают кольцевые проточки.

|