Кузнечно-штамповочное оборудованиеТиповые конструкции узлов гидропривода

Насосы

В приводах КШМ применяют насосы высокого давления - кривошипно, ротационно- и эксцентриково-плунжерные, которые нагнетают жидкость до давлений свыше 10 МПа, а также насосы среднего давления - лопастные, шестеренные, винтовые и центробежные, которые в основном используют для создания давлений до 10 МПа (при более высоком давлении резко снижается их объемный КПД).

Кривошипно-плунжерные насосы. Эти насосы используют в индивидуальном и групповом приводах гидравлических прессов. Они работают с любой жидкостью: с водой, минеральным маслом и др.

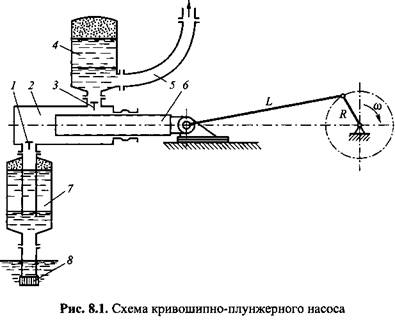

Кривошипно-плунжерный насос (рис. 8.1) состоит из насосной камеры 2 с входящим в нее через сальник плунжером б и кривошипно-шатунного механизма. Камера с одной стороны имеет всасывающий клапан 7, а с другой - нагнетательный 3. Перед всасывающим клапаном 1 расположена труба, подводящая жидкость через фильтр 8 и воздушный клапан 7 в насосную камеру 2, а после нагнетательного клапана 3 - напорная труба 5, отводящая жидкость. Плунжеры располагают вертикально или горизонтально. В насосе простого действия жидкость нагнетается при движении плунжера (поршня) только в одном направлении и всасывается при обратном. В насосе двойного действия жидкость нагнетается при движении плунжера (поршня) в обоих направлениях. Насос двойного действия, как правило, поршневой, всасывает и нагнетает обеими сторонами плунжера, благодаря чему его производительность увеличивается, а подача становится более равномерной за полный оборот кривошипного вала.

Плунжерные насосы применяют во всех случаях, когда необходимо создать высокое давление при малой вязкости нагнетаемой жидкости, а поршневые -для низких давлений. Последние требуют уплотнения поршня, так как жидкость может просачиваться через него из нагнетающей камеры во всасывающую.

к расчетному Q называют объемным КПД или коэффициентом подачи насоса: к расчетному Q называют объемным КПД или коэффициентом подачи насоса:

Разница между расчетной и действительной подачами жидкости насоса зависит от утечек в результате запаздывания открытия и закрытия всасывающего и нагнетательного клапанов, отсутствия плотной посадки клапана в седло, утечек через сальник и других причин. Объемный КПД кривошипно-плунжерных насосов, применяемых в приводе гидравлических прессов, равен 0,92...0,94. Для его повышения на всасывающей магистрали насоса устанавливают воздушный колпак 7 (см. рис. 8.1) или создают некоторый напор, для чего используют насос низкого давления (например, центробежный). Назначение воздушного колпака состоит в том, чтобы уменьшить длину всасывающего трубопровода, а значит, уменьшить инерционные силы и потери на трение по длине трубопровода при всасывании. При этом всасывание жидкости происходит из воздушного колпака, в результате давление в нем становится ниже атмосферного и жидкость из резервуара самотеком устремляется в него, чтобы восстановить прежний уровень.

Воздушный колпак 4 устанавливают также и на напорной трубе 5, благодаря чему устраняют опасность разрыва струи в напорной магистрали. При этом уменьшается геометрическая высота напора в результате увеличения потерь на трение в более длинной магистрали, появляется возможность увеличения частоты вращения кривошипного вала в связи с уменьшением инерционного напора.

Воздушные колпаки для наиболее эффективного их действия устанавливают по возможности ближе к плунжеру, кроме того, в колпаке необходимо поддерживать определенный объем воздуха. Избыток воздуха удаляют через всасывающие трубы, которые имеют небольшие отверстия. Размеры этих отверстий сделаны с таким расчетом, чтобы воздух не засасывался большими порциями для предотвращения гидравлических ударов.

Воздушный колпак на напорной магистрали должен быть достаточно прочным ввиду возможных повышений давления при пуске насоса. Находящийся в напорном колпаке воздух частично растворяется в жидкости при высоких давлениях. Для поддержания постоянного объема воздуха в напорном колпаке недостаточно воздуха, засасываемого из всасывающего колпака, поэтому для крупных насосов дополнительно устанавливают воздушные компрессоры.

Для периодического отключения насосной камеры от всасывающей и нагнетающей магистралей применяют самодействующие клапаны. Их размеры и высоту подъема определяют по допустимым скоростям течения жидкости в клапане. Работа клапанов при определенных количествах ходов плунжера в минуту сопровождается стуком. Частоту вращения кривошипного вала насоса, при которой возникает стук клапанов, называют критической. Из-за рассогласования открытия и закрытия клапанов при движении плунжера подача жидкости становится неустойчивой, возрастают утечки, возможен разрыв струи. Все это приводит к быстрому износу деталей клапанов.

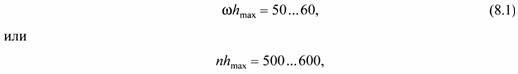

Согласно данным И.И. Куколевского, стук клапанов зависит от скорости их посадки в седло и возникает при скорости 50...60 мм/с. В связи с этим за критерий стука было принято произведение угловой скорости кривошипного вала насоса на максимальную высоту подъема клапана, равное критической скорости его посадки в седло:

посадки в седло и возникает при скорости 50...60 мм/с. В связи с этим за критерий стука было принято произведение угловой скорости кривошипного вала насоса на максимальную высоту подъема клапана, равное критической скорости его посадки в седло:

ш/*тах = 50...60, (8.1)

или

^ = 500...600,

где п - частота вращения кривошипного вала. Формула (8.1) является довольно простой и в то же время обеспечивает необходимую точность расчетов.

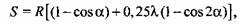

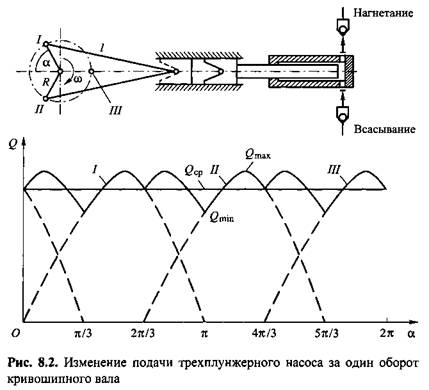

В зависимости от количества насосных камер и плунжеров насосы подразделяют на одно-, двух- и трехплунжерные. В многоплунжерных насосах плунжеры располагают параллельно, а кривошипы устанавливают под различными углами, чтобы обеспечить наиболее равномерную подачу жидкости. Наиболее распространены трехплунжерные насосы с кривошипами, расположенными под углом 120° один относительно другого. Такая последовательность работы плунжеров обеспечивает наибольшую равномерность подачи жидкости в процессе полного оборота кривошипного вала. Для определения перемещения плунжера насоса используют выражение

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

- отношение радиуса кривошипа к длине шатуна. Скорость и ускорение плунжера вычисляют по формулам - отношение радиуса кривошипа к длине шатуна. Скорость и ускорение плунжера вычисляют по формулам

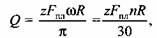

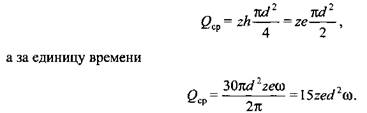

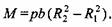

Средняя подача жидкости (производительность) плунжерного насоса

- площадь поперечного сечения плунжера. - площадь поперечного сечения плунжера.

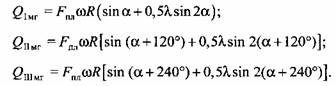

Мгновенная производительность плунжерных насосов определяется скоростями перемещения плунжеров. Например, для трехплунжерного насоса

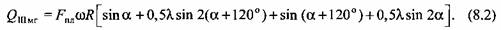

мгновенная подача жидкости суммируется из по- мгновенная подача жидкости суммируется из по-

суммарная мгновенная суммарная мгновенная

подача

Аналогично можно найти Аналогично можно найти

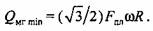

Наименьшая пода- Наименьшая пода-

и т. д. и т. д.

определяют по формуле определяют по формуле

Относительная неравномерность подачи жидкости

относительная неравномерность подачи возрастает. относительная неравномерность подачи возрастает.

При расчете и конструировании насосов важными параметрами являются длина и средняя скорость хода плунжера. Эти параметры выбирают на основании рекомендаций, установленных по данным экспериментальных исследований и опыта эксплуатации насосов:

При скоростях движения плунжера более 3 м/с происходит быстрое изнашивание уплотнений. Рекомендуемая частота вращения кривошипного вала кривошипно-плунжерного насоса ограничивается его неустойчивой работой (стуком клапанов), ее устанавливают в пределах 95... 180 об/мин.

Мощность на кривошипном валу насоса определяют по формуле

- механический КПД насоса, значение которого при расчетах принимают равным 0,80...0,85. - механический КПД насоса, значение которого при расчетах принимают равным 0,80...0,85.

Мощность электродвигателя рекомендуют выбирать на 10... 15 % выше расчетной, учитывая электрические потери и неравномерность подачи жидкости.

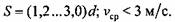

Конструкция кривошипно-плунжерного насоса с тремя плунжерами показана на рис. 8.3. Станину 1 изготовляют из чугунного литья весьма массивной для погашения вибраций, вызываемых неравномерным поступательным движением плунжеров. При выборе размеров станины определяют напряжения от растяжения силой, равной суммарной силе на плунжерах. Допустимое напряжение устанавливают из условия расчета на жесткость и принимают [а] = 8 МПа.

Кривошипный вал 2 изготовляют кованым из стали 45, допустимое напряжение при расчете на кручение и изгиб [а] = 50 МПа. Опорами вала являются подшипники скольжения или качения (роликовые подшипники).

Шатуны 3 и ползуны 4 изготовляют ковкой или литьем из стали. Длину шатуна рекомендуют принимать не менее пяти радиусов кривошипа (/ > 5К). Направляющие ползуна 5 могут быть плоскими или цилиндрическими. Допустимое давление [р] = 0,2 ...0,3 МПа. Направляющие обычно являются сменными, что позволяет регулировать зазор по мере их износа. Плунжеры 6 изготовляют из легированной коррозионно-стойкой стали марок 3X13 и 2X13. Поверхность плунжера твердая и зеркально-гладкая. Соединение плунжера с ползуном должно позволять его регулировку при монтаже в радиальном направлении. Блок цилиндров 7 выполняют кованым из стали 30; клапаны, седла, пружины и крепежные детали изготовляют из коррозионно-стойкой стали.

При использовании кривошипных плунжерных насосов в безаккумуляторном приводе необходимо предусмотреть возможность перевода его на холостую работу в конце рабочего хода, когда расход жидкости прессом прекратится.

Всасывающая труба должна иметь фильтр, площадь проходного сечения которого в шесть раз больше, чем сечение трубопровода.

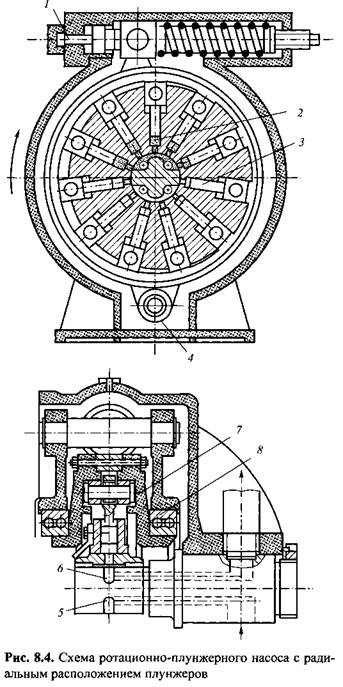

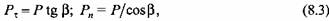

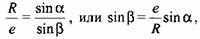

Ротационно-плунжерные насосы. Эти насосы могут быть с радиальным и аксиальным расположением плунжеров. Конструктивная схема ротационно-плунжерного насоса показана на рис. 8.4. Рабочие цилиндры 2 ротора 7 с плунжерами 3 вращаются вокруг неподвижной оси, которая имеет распределительные окна 5 и б с осевыми каналами, соединяющими рабочие цилиндры 2 соответственно всасывающим и нагнетающим трубопроводами. При вращении ротора 7, расположенного эксцентрически относительно барабана 5, рабочие плунжеры будут совершать возвратно-поступательное движение в радиальном направлении, производя всасывание и нагнетание жидкости. Эксцентриситет может изменяться при повороте барабана 8 вокруг оси 4 под действием сервопривода 1.

Радиальные ротационно-плунжерные насосы более компактны по сравнению с кривошипными при одинаковой производительности. Их можно устанавливать непосредственно на прессе. Применяют эти насосы для подачи жидкости при давлениях до 25 МПа. При дальнейшем увеличении нагнетаемого давления резко возрастают утечки через радиальный зазор между неподвижной (распределительной) осью и ротором, а также нагрузки на ось. Ротационно-плунжерные насосы работают только на масле, имеющем более высокую вязкость по сравнению с водными эмульсиями. Для повышения производительности рабочие цилиндры насоса можно устанавливать в несколько рядов.

Ротационно-плунжерные насосы строят для подачи жидкости высокого давления с расходом до 1000 л/мин. В их конструкциях предусмотрено перемещение ротора относительно барабана, т. е. возможно изменение эксцентриситета, а следовательно, и производительности насоса. При выборе размеров окон и каналов всасывания для насосов без принудительной подкачки необходимо

исходить из скорости течения жидкости, которая должна быть не более 2...3 м/с, а в окнах и каналах нагнетания - не более 5... 10 м/с.

по отношению к оси барабана: по отношению к оси барабана:

поворота ротора: поворота ротора:

и подставив его в формулы (8.11) и (8.12), находим

Чтобы уменьшить давление между трущимися поверхностями ротора и распределительной оси, используют гидравлическую разгрузку, для чего по обе стороны распределительных окон делают круговые канавки. Через зазор между ротором и осью жидкость проникает в канавки и давление жидкости выравнивается.

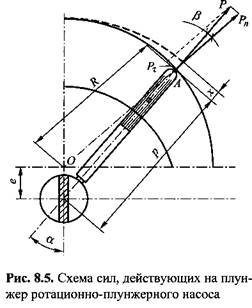

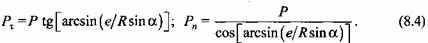

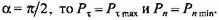

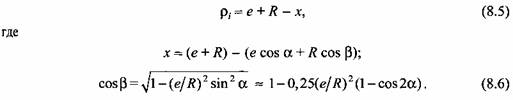

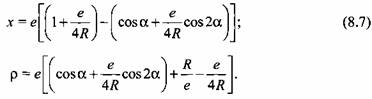

которые являются переменными. Согласно рис. 8.5, которые являются переменными. Согласно рис. 8.5,

в соотношения (8.6) и (8.5), после преобразований получим в соотношения (8.6) и (8.5), после преобразований получим

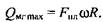

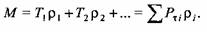

Результирующий крутящий момент

для нечетного числа цилиндров и

для четного их числа. Неравномерность крутящего момента у насоса с десятью плунжерами такая же, как у насоса с пятью плунжерами. Для насоса с пятью плунжерами минимальный крутящий момент

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

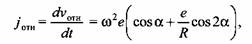

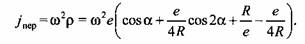

При вращении ротора насоса с постоянной угловой скоростью плунжер совершает возвратно-поступательное движение, скорость и ускорение которого могут быть определены следующим образом. Скорость относительного поступательного движения плунжера находим дифференцированием уравнения (8.7) по времени:

Полное ускорение любой точки плунжера складывается из геометрической суммы трех ускорений: относительного в направлении оси плунжера, переносного (вращательного) и ускорения Кориолиса (поворотного).

Относительное ускорение определяют дифференцированием выражения (8.8) по времени:

причем оно направлено по оси от центра.

и квадрата угловой скорости и направлено по оси плунжера к центру: и квадрата угловой скорости и направлено по оси плунжера к центру:

Поворотное ускорение центра тяжести плунжера направлено перпендикулярно его оси в противоположную вращению ротора сторону при движении плунжера к центру и в направлении вращения ротора при его движении в обратном направлении:

. Следовательно, . Следовательно,

Зная ускорения, можно определить значения и направления инерционных сил при работе насоса.

Теоретическая средняя подача насоса за один оборот

Действительная средняя подача всегда является меньше расчетной в связи с утечкой жидкости:

для радиальных ротационно-плунжерных насосов. для радиальных ротационно-плунжерных насосов.

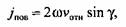

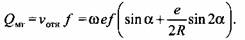

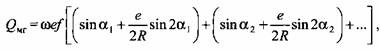

Мгновенная подача жидкости одним плунжером пропорциональна относительной скорости его движения:

Суммарная мгновенная подача всех плунжеров, находящихся в нагнетательной полости,

. - углы, образованные осями плунжеров по отношению к первоначальному положению, соответствующему наибольшему эксцентриситету. . - углы, образованные осями плунжеров по отношению к первоначальному положению, соответствующему наибольшему эксцентриситету.

Чем больше плунжеров, тем меньше амплитуда пульсаций. Равномерность подачи жидкости выше при нечетном количестве плунжеров. Относительная неравномерность подачи

При наличии пяти плунжеров относительная неравномерность подачи ротационно-плунжерного насоса составляет около 5 %.

Колебания подачи жидкости сопровождаются колебаниями ее давления, причем амплитуда колебаний давления всегда выше, чем амплитуда колебаний подачи.

Мощность на валу ротора насоса

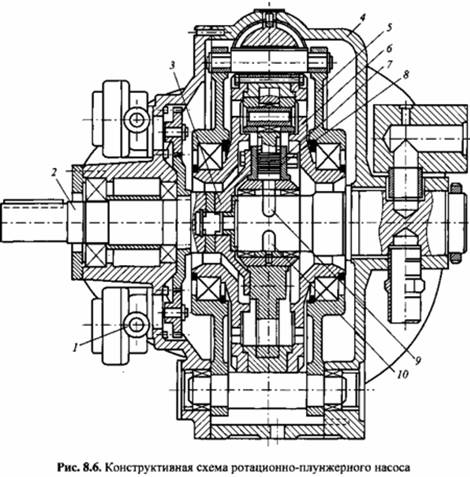

Конструкция ротационно-плунжерного насоса со свободно перемещающимися плунжерами показана на рис. 8.6.

Ротационно-плунжерный насос имеет литой корпус 4, в котором расположен барабан 5 с вращающимся ротором 6 блок цилиндров 7 с плунжерами 8; неподвижную ось с распределительными каналами - нагнетающим 9 и всасывающим 70; приводной вал 2; муфту 3 и шестеренный насос 7.

При вращении приводного вала 2 вращается блок цилиндров 7 с плунжерами 8. При эксцентричном расположении осей блока цилиндров и барабана плунжеры перемещаются в радиальном направлении, производя всасывание жидкости из

каналов 10 и нагнетание ее в каналы 9. Для повышения объемного КПД во всасывающие клапаны жидкость подают под давлением от шестеренного насоса 1.

называют идеальным. При этом зависимость между давлением и подачей жидкости имеет вид равносторонней гиперболы. Наиболее приближенными к идеальным являются ротационно-плунжерные насосы с автоматическим регулированием подачи, линейно зависящей от давления. называют идеальным. При этом зависимость между давлением и подачей жидкости имеет вид равносторонней гиперболы. Наиболее приближенными к идеальным являются ротационно-плунжерные насосы с автоматическим регулированием подачи, линейно зависящей от давления.

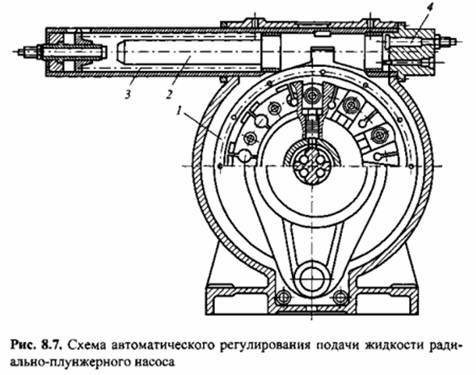

Простейшее устройство для автоматического регулирования подачи по давлению изображено на рис. 8.7. Под действием пружины 3 барабан 7 поворачивается вправо до упора 4, подача жидкости при этом максимальная. При повышении давления жидкости в нагнетательной магистрали поршень сервопривода 2 перемещается влево. В результате изменяется эксцентриситет ротора, а следовательно, и подача. Такое устройство позволяет получить линейную или криволинейную зависимость подачи жидкости от ее давления в соответствии с характеристикой пружины. Если характеристика пружины линейная, то изменение подачи от давления будет также линейным. Применяя фасонные пружины, можно получать любые зависимости силы от их осадки, а значит, и зависимости давления жидкости от ее подачи. Используя две или несколько пружин с разными упругими характеристиками, можно создать насос с характеристикой, близкой к идеальной.

На рис. 8.8 показана конструктивная схема ротационно-плунжерного насоса с аксиальным расположением плунжеров, состоящего из распределительного диска с нагнетающим и всасывающим каналами, блока цилиндров 6 с плунжерами 7, вала 8 с ведущим диском 2 и шпонкой 3. Блок цилиндров закреплен неподвижно в корпусе насоса штифтом 5, на котором установлен распределительный диск 7.

Принцип действия насоса состоит в том, что при вращении вала установленный под углом ведущий диск, вращаясь, перемещает плунжеры 7, благодаря чему происходит всасывание и нагнетание жидкости. У рассмотренного насоса угол наклона

ведущего диска 2 можно изменять посредством рычажной системы 4, которая приводится в действие от рукоятки управления или от сервоцилиндра, связанного с напорной магистралью. При изменении давления в напорной магистрали изменяется угол наклона ведущего диска, а следовательно, и подача насоса.

Часто в конструкциях ротационно-плунжерных насосов с аксиальным расположением плунжеров не предусмотрено изменение угла наклона ведущего диска. Такие насосы являются нерегулируемыми.

Ротационно-плунжерные насосы с аксиальным расположением плунжеров работают при высоких давлениях (до 42 МПа) и больших подачах (до 800 л/мин). Число цилиндров в блоке обычно семь или десять. Максимальный угол наклона между осями цилиндров и диска не превышает 20°.

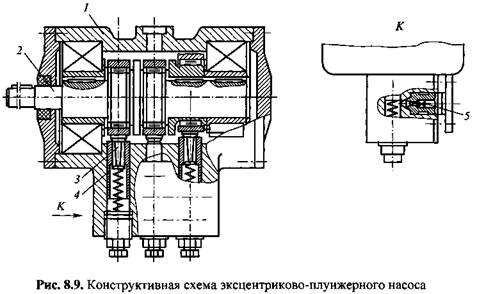

Эксцентриково-плунжерные насосы. В насосном приводе гидравлических прессов все более широкое использование получают эксцентриково-плунжерные насосы для создания давлений 30...40 МПа. Они работают в комбинации с насосами низкого давления, например шестеренными, у которых рабочей жидкостью является минеральное масло, а переключение осуществляется автоматически.

Конструктивная схема эксцентриково-плунжерного насоса приведена на рис. 8.9. Основные детали этого насоса: корпус 7, наполненный минеральным маслом, эксцентриковый вал 2, плунжеры 4, всасывающие 3 и обратные 5 клапаны.

Эксцентриково-плунжерные насосы с подачей жидкости до Эксцентриково-плунжерные насосы с подачей жидкости до

1000 л/мин можно использовать в приводах крупных гидравлических прессов.

Лопастные насосы могут быть простого и двойного действия. На рис. 8.10 показана схема лопастного насоса двойного действия. При вращении ротора 1 лопасти 2 под действием центробежной силы и давления жидкости, подводимой в пазы ротора из нагнетательной полости, прижимаются к внутренней фасонной поверхности статора 6. При этом рабочая жидкость Лопастные насосы могут быть простого и двойного действия. На рис. 8.10 показана схема лопастного насоса двойного действия. При вращении ротора 1 лопасти 2 под действием центробежной силы и давления жидкости, подводимой в пазы ротора из нагнетательной полости, прижимаются к внутренней фасонной поверхности статора 6. При этом рабочая жидкость

всасывается через окна 3, 5 и нагнетается через окна 4, 7. Таким образом, в насосах двойного действия каждая лопасть нагнетает жидкость за один оборот дважды.

Расчетную подачу жидкости для лопастного насоса двойного действия можно определить по формуле

- соответственно большая и малая полуоси статора; Ъ - ширина лопасти. Крутящий момент на валу ротора - соответственно большая и малая полуоси статора; Ъ - ширина лопасти. Крутящий момент на валу ротора

Крутящий момент на валу лопастного насоса с достаточной степенью точности можно принимать постоянным.

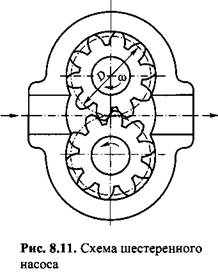

Шестеренные насосы. Это наиболее простые и компактные насосы из всех типов насосов без регулирования подачи жидкости. Они обеспечивают подачу до 150 л/мин при давлении до 6,5 МПа. Схема такого насоса показана на рис. 8.11.

Утечки происходят через радиальный зазор между дуговой поверхностью корпуса и цилиндрической поверхностью зуба, а также через зазор между стенками корпуса и торцами шестерен. Утечки происходят через радиальный зазор между дуговой поверхностью корпуса и цилиндрической поверхностью зуба, а также через зазор между стенками корпуса и торцами шестерен.

Теоретическую подачу можно определить по формуле

где И - диаметр делительной окружности шестерни; т - модуль зацепления; Ъ - ширина шестерни.

Лопастные и шестеренные насосы могут создавать высокие давления, однако их объемный КПД при этом резко снижается.

|