Кузнечно-штамповочное оборудованиеПодвижные поперечины

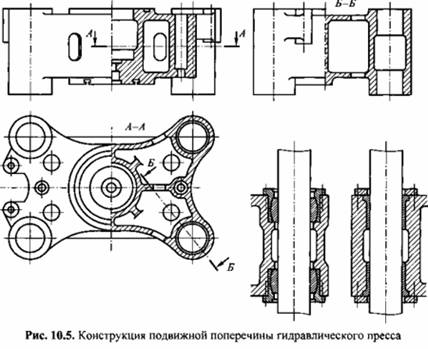

По форме и размерам она соответствует, как правило, верхней поперечине. Высоту направляющих гнезд подвижной поперечины рекомендуют принимать равной (2,5... 3,6)d. Для направления ее движения в направляющие гнезда вставляют разрезные втулки с толщиной стенок 20...25 мм, изготовленные из чугуна СЧ 12 или СЧ 15. Высота каждой втулки примерно равна диаметру колонны. Шероховатость внутренней поверхности втулки составляет Rz = 0,04 мкм. В гидравлических прессах, предназначенных для ковки, предусмотрен односторонний зазор не менее 1 мм между втулкой и колонной с внутренней стороны пресса. При разогреве подвижной поперечины в процессе ковки зазор выбирается. Поверхности направляющих втулок смазывают, для чего установлены масленки. В крупных прессах для равномерного распределения давлений на колонны при эксцентричном приложении деформирующей силы боковые поверхности направляющих втулок выполняют сферическими (см. рис. 10.5). По форме и размерам она соответствует, как правило, верхней поперечине. Высоту направляющих гнезд подвижной поперечины рекомендуют принимать равной (2,5... 3,6)d. Для направления ее движения в направляющие гнезда вставляют разрезные втулки с толщиной стенок 20...25 мм, изготовленные из чугуна СЧ 12 или СЧ 15. Высота каждой втулки примерно равна диаметру колонны. Шероховатость внутренней поверхности втулки составляет Rz = 0,04 мкм. В гидравлических прессах, предназначенных для ковки, предусмотрен односторонний зазор не менее 1 мм между втулкой и колонной с внутренней стороны пресса. При разогреве подвижной поперечины в процессе ковки зазор выбирается. Поверхности направляющих втулок смазывают, для чего установлены масленки. В крупных прессах для равномерного распределения давлений на колонны при эксцентричном приложении деформирующей силы боковые поверхности направляющих втулок выполняют сферическими (см. рис. 10.5).

Для уменьшения сил, воспринимаемых колоннами при эксцентричной ковке, подвижные поперечины снабжают хвостовиком, который отливают совместно с поперечиной или жестко к ней прикрепляют. Конструкция с хвостовиком возможна только в гидравлических прессах с двумя рабочими цилиндрами, что исключает возможность ковки с несколькими ступенями деформирующих сил. Поэтому она не нашла широкого распространения.

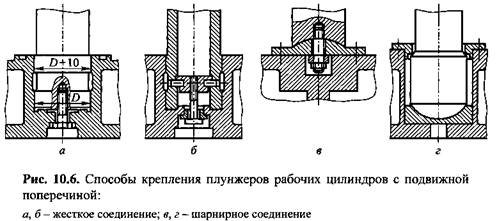

Крепление плунжеров рабочих цилиндров с подвижной поперечиной осуществляют следующими способами.

1. Жесткое соединение плунжера рабочего цилиндра (рис. 10.6, а, б) целесообразно в прессах с одним плунжером. При наличии нескольких плунжеров жесткое крепление потребовало бы высокой степени точности размеров, определяющих расположение гнезд для крепления плунжеров в подвижной поперечине и рабочих цилиндров в верхней поперечине. Малейшая неточность вызывает перекосы при монтаже, что приводит к преждевременному и неравномерному износу уплотнений, которое усугубляется возможностью эксцентричного приложения деформирующей силы. Учитывая это, в многоцилиндровых прессах не рекомендуют жесткое крепление плунжеров рабочих цилиндров.

Непосредственное шарнирное соединение плунжеров с подвижной поперечиной показано на рис. 10.6, в, г. Такой тип соединения удобен при монтаже и позволяет увеличить срок службы уплотнений по сравнению с жестким креплением. Поэтому его применяют в прессах для ковки. Однако в шарнирной пяте возникает значительный момент трения при перекосах поперечины, что вызывает также неравномерный износ уплотнений и направляющей втулки плунжера. При шарнирном соединении плунжеров с подвижной поперечиной необходимое направление обеспечивают втулки. В трехцилиндровых гидравлических прессах средний плунжер, как правило, имеет жесткое соединение, а боковые - шарнирное.

Соединение плунжеров боковых рабочих цилиндров с подвижной поперечиной в крупных гидравлических прессах осуществляется посредством промежуточных стержней, называемых пестами. При таком конструктивном решении продолжительность срока службы направляющих втулок плунжеров и уплотнений возрастает. Однако эта конструкция является более сложной и имеет значительные габаритные размеры, поэтому ее нельзя применять в гидравлических прессах с малыми номинальными усилиями.

Для крепления рабочего инструмента или подштамповой плиты подвижная поперечина содержит Т-образные пазы.

Как и в кривошипных прессах, движение подвижной поперечины (ползуна) в прессах с рамной станиной осуществляется направляющими, что более желательно, так как позволяет по мере износа направляющих выбирать зазор.

|