Кузнечно-штамповочное оборудованиеРабочие и возвратные цилиндры

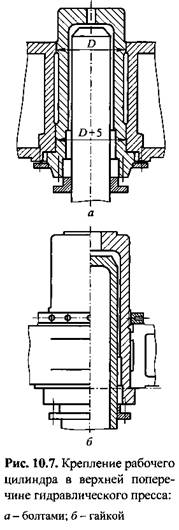

Конструкцию рабочего цилиндра в значительной степени предопределяет технология его изготовления и расположение на прессе. Форма днищ у литых цилиндров преимущественно плоская, а у кованых - скругленная. В настоящее время разработана технология изготовления кованосварных рабочих цилиндров, у которых днища приварены электрошлаковой сваркой. Внутренний диаметр рабочего цилиндра на 10... 15 мм больше диаметра плунжера. Для обеспечения направления движения плунжеров (рис. 10.7) в рабочий цилиндр запрессовывают бронзовые (БрОЦС6-6-3) втулки высотой 3/4d, где d- диаметр плунжера. Шероховатость внутренней поверхности втулки должна быть Rz = 0,04 мкм, а точность размеров - соответствовать Н7. В качестве материала для рабочих цилиндров используют высококачественную сталь, содержащую 0,30...0,35 % С, в некоторых случаях сталь, легированную 1,5 ...2,0 % №.

Толщину сферической формы днища рабочего цилиндра принимают равной 1,5 толщины стенки, внутренний радиус - приблизительно равным внутреннему диаметру d цилиндра, а радиус перехода от стенки к днищу - 1/4 d. Толщина плоского днища обычно составляет две толщины стенки с радиусом перехода, равным 1/8 d. Переходы от стенок к днищу должны быть выполнены плавно, без каких-либо рисок, чтобы уменьшить концентрацию напряжений. В верхней и нижней частях цилиндра необходимо предусмотреть посадочные пояски, диаметр которых меньше диаметра гнезд поперечин на величину упругой деформации цилиндра под действием номинального давления жидкости. Размеры опорного фланца определяют из условия, чтобы среднее давление не превышало 90 МПа. Переход от стенки к фланцу рекомендуют выполнять по радиусу 0,15...0,25 толщины стенки сочетанием окружности со скосом или параболической формы. Необходимо избегать появления рисок при обработке.

имеет наименьшее значение оса= 1,79. имеет наименьшее значение оса= 1,79.

Также установлено, что оптимальной является форма, соответствующая профилю гидродинамического потока воды.

Крепление рабочего цилиндра в верхней поперечине показано на рис. 10.7, причем на рис. 10.7, а изображено наиболее рекомендуемое крепление. Количество крепежных болтов или шпилек рассчитывают исходя из силы тяжести всех подвижных частей пресса. Для спуска жидкости из рабочего цилиндра в нижней его части делают отверстие с пробкой. Плунжер рабочего цилиндра выполняют сплошным или пустотелым. Однако для уменьшения потерь на объемное сжатие жидкости в рабочем цилиндре рекомендуют полость плунжера изолировать от рабочей жидкости, поступающей в цилиндр. Шероховатость боковой поверхности плунжера должна соответствовать Rz = 0,04 мкм, а точность размеров - соответствовать 7.

). ).

Стол

Гидравлические прессы часто оборудуют выдвижными столами для удобства установки инструмента, подачи заготовок в рабочее пространство и удаления отштампованных поковок. Конструктивная схема выдвижного стола показана на рис. 10.3.

МПа. Для перемещения стола пресса используют электрический или гидравлический привод. В последнем случае стол перемещается с помощью двух гидравлических цилиндров, расположенных по обе стороны стола. Плунжеры цилиндров соединяются со столом непосредственно или при помощи промежуточного звена. В первом случае ход плунжера соответствует ходу стола пресса, а во втором -выдвижение происходит ступенями. Для полного выдвижения стола плунжер должен совершить несколько двойных ходов, каждый раз соединяя и разъединяя стол с выдвижной планкой посредством штыря. МПа. Для перемещения стола пресса используют электрический или гидравлический привод. В последнем случае стол перемещается с помощью двух гидравлических цилиндров, расположенных по обе стороны стола. Плунжеры цилиндров соединяются со столом непосредственно или при помощи промежуточного звена. В первом случае ход плунжера соответствует ходу стола пресса, а во втором -выдвижение происходит ступенями. Для полного выдвижения стола плунжер должен совершить несколько двойных ходов, каждый раз соединяя и разъединяя стол с выдвижной планкой посредством штыря.

Непосредственное соединение применяют, если стол имеет короткий ход (до 2 м при одностороннем выдвижении). Направляющие при этом устанавливают в нижней поперечине пресса и регулируют сменными накладками. Для защиты направляющих от окалины на нижней поперечине имеются щитки, прикрепленные к концам стола и перемещающиеся вместе с ним. Длину хода выбирают в зависимости от технологического назначения пресса.

Для крепления рабочего инструмента на выдвижном столе имеются пазы или конические отверстия. Фиксация стола в рабочем положении обеспечивается штырем, имеющим механический или гидравлический привод.

Силу, необходимую для перемещения стола, принимают равной (0,5...0,6)G, где С - сила тяжести выдвижного стола, заготовки и рабочего инструмента. Для удаления изделии устанавливают выталкиватель, который располагают на оси пресса (см. рис. 6.14) или сбоку на расстоянии, равном ходу плунжера цилиндра выдвижного стола от оси пресса. Для предотвращения попадания грязи и окалины на поверхность плунжера выталкивателя последний рекомендуют делать неподвижным, а цилиндр выталкивателя - подвижным. Возвратный ход выталкивателя осуществляется под действием собственной силы тяжести или с помощью специальных цилиндров обратного хода.

|