Кузнечно-штамповочное оборудованиеПрессы с соосно-вращающимся штамподержателем

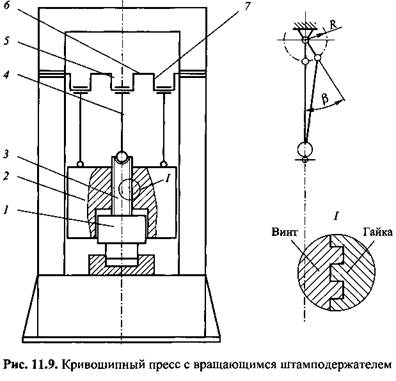

Кривошипный пресс вертикального типа. Стол станины этого пресса (рис. 11.9) с установленным нижним штампом неподвижный. Верхний штамп размещен в штамподержателе и вместе с ним вращается вокруг своей оси, совпадающей с осью пресса, т. е. они соосны.

Привод пресса электромеханический маховичный с управляемой муфтой включения и тормозом, выполненный по типу одноступенчатого привода (см. рис. 5.4, а). При включении муфты начинают вращение главный вал 6 и его кривошипы, устроенные в виде центрального 5 и двух боковых 7 эксцентриков. Назначение центрального - возвратно-поступательное перемещение штампо-держателя 7, боковых - такое же движение дополнительного ползуна 2. Главный вал не коленчатый, а эксцентриковый для обеспечения его жесткости и повышения точности штампуемых поковок. Для вращательного движения штамподержателя предназначена винтовая пара: гайка, встроенная в ползун 2, и винт 3, сочлененный с главным шатуном 4. Винт имеет трех- или четырех-заходную несамотормозящуюся резьбу с углом подъема 10°.

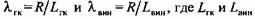

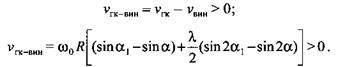

При угловой скорости главного вала При угловой скорости главного вала

- -

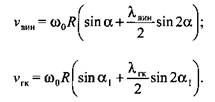

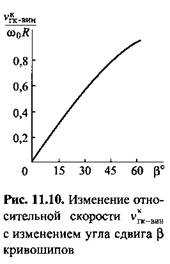

соответственно длины главного и боковых шатунов, получаем

Для выполнения условия Для выполнения условия

раскручивания скорость ползуна с гайкой относительно ползуна с винтом должна быть подчинена условию

возрастает от очень небольшого значения до наибольшего к концу рабочего хода в КНП при а = 0. Тогда получаем возрастает от очень небольшого значения до наибольшего к концу рабочего хода в КНП при а = 0. Тогда получаем

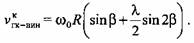

Из теории резьбовых соединений известно, что при заданном шаге резьбы h, угловая скорость ползуна с винтом

достигает наибольшего значения также в конце хода. достигает наибольшего значения также в конце хода.

, а вполне определенную величину, при которой достигнуты наилучшие результаты по заполнению полостей штампа и параметрам процесса. , а вполне определенную величину, при которой достигнуты наилучшие результаты по заполнению полостей штампа и параметрам процесса.

При использовании данной конструктивно-кинематической схемы локализация очага деформации отсутствует. Тем не менее получен положительный эффект в результате использования комбинированного силового нагружения: сжатия действием осевой силы и тангенциального сдвига при приложении активного момента трения по торцу обрабатываемого металла. Благоприятная силовая схема, снижая деформирующую силу в 3-4 раза, резко уменьшает истирание штампа и позволяет более широко применять неполную горячую штамповку без снижения стойкости рабочего инструмента.

Такая схема реализована в КГШП с вращаю щимся инструментом номинальным усилием 10 МН.

Этот пресс обладает важным достоинством - единым приводом обоих исполнительных механизмов, но в этом заключается и его недостаток - невозможность увеличения угла поворота штамподержателя. Эксперименты между тем показали, что наилучшее заполнение полостей штампов происходит при многооборотном вращении штамподержателя, когда углы поворота верхнего штампа больше 360°. Это можно реализовать только при независимых приводах исполнительных механизмов. Конструктивно подобное решение было воплощено в схеме гидравлического пресса вертикального типа с нижним ползуном и верхним штамподержателем.

Гидравлический пресс вертикального типа (рис. 11.11). Ползун 6 в нем размещен на торце плунжера-штока 5 и движется по направляющим планкам 7 стоек 18 станины. В столе 2 (нижней поперечине) установлен рабочий цилиндр 4, в котором перемещается упомянутый плунжер с поршнем 3. В отверстии верхней поперечины 9 закреплена букса 10, фиксирующая неподвижное положение штамподержателя 8 по высоте пресса.

В редукторе 12 сверху поперечины размещено зубчатое колесо 14 с большим моментом инерции, насаженное на вал-хвостовик штамподержателя. Шестерни 75, вращающие колесо, приводятся в движение гидромоторами 13: в зависимости от мощности пресса их может быть от двух до четырех. Поскольку на штамподержатель действует сила снизу вверх, то он оперт на упорный подшипник 11 скольжения или качения. Осевая точность вращения штамподержателя обеспечена подшипником скольжения, установленном в буксе.

Гидропривод пресса работает так. При нажатии на кнопку Пуск срабатывает электромагнит трехпозиционного распределителя 19. Его золотник, поднимаясь, соединяет полость А цилиндра с напорной магистралью, а над-поршневую полость В - со сливом. Под действием рабочей жидкости высокого давления поршень 3 идет вверх, толкая плунжер 5 и ползун 6. Заготовка, установленная в нижнем штампе, при подъеме доходит до верхнего, укрепленного в штамподержателе 8. Происходит ее осадка. С ростом сопротивления осадке повышается давление жидкости в полости А. При достижении заданного давления электроконтактный управляемый датчик 1 посылает команду двухпози-ционному распределителю 17. Золотник переходит вправо и соединяет напорную магистраль с гидромоторами 13. Их вращение через шестерни 15 передается зубчатому колесу 14, а от него - штамподержателю 8. Суммарный крутящий момент гидромоторов достигает значения, достаточного для преодоления сопротивления момента трения в контакте поверхностей штамп - заготовка. Немедленно возникают тангенциальные сдвиги в толще обрабатываемого металла и нормальное сопротивление деформированию при ходе ползуна вверх падает. Начинается циклическая стадия процесса: за снижением нормального сопротивления следует ускорение врашения штамподержателя, возрастают тангенциальные сдвиги, но тогда вновь повышается нормальное сопротивление осадке. Исследователи усматривают в этом авторегулирование силового режима.

Установленный в напорной магистрали дроссель 16 предназначен для регулирования объемов рабочей жидкости, поступающей в гидромоторы. Как только штамп будет заполнен металлом, последует резкое повышение давления в полости А. Датчик 7, переориентированный датчиком хода на повышенное давление, дает команду распределителю 19 на опускание золотника: полость А соединяется со сливом, а В - с напорной магистралью. Ползун 6 движется вниз до остановки в КНП. Распределителем 7 7 гидромоторы отключаются от подачи жидкости высокого давления, штамподержатель перестает вращаться. Машинный цикл закончен. После удаления отштампованной поковки из межштампового пространства и закладки новой заготовки цикл работы пресса повторяется.

|