Модульное обучениеИспытание соединения на нагелях

Цель работы:

определить разрушающую нагрузку и сравнить ее с расчетной не-сущей способностью соединения;

определить нагрузку, при которой резко возрастают остаточные деформации;

определить деформацию соединения при расчетной несущей способности соединения.

2.1. Общие указания

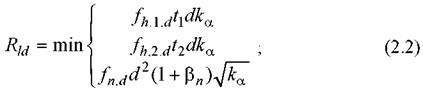

Расчетную несущую способность соединения на цилиндрических нагелях из одного материала (сосны или ели) и одинакового диаметра следует определять по формуле

– количество нагелей в соединении; nS – количество швов в соединении для одного нагеля. – количество нагелей в соединении; nS – количество швов в соединении для одного нагеля.

Расчетную несущую способность одного среза в односрезных и симметричных двухсрезных соединениях (рис. 2.1.) следует принимать как наименьшее значение из найденных по приведенным ниже формулам:

следует принимать по [6, табл. 4.1, 4.2], где расчетное со- следует принимать по [6, табл. 4.1, 4.2], где расчетное со-

в соответствии с [6, п. 2.1.2]; в соответствии с [6, п. 2.1.2];

– толщина крайних элементов в симметричных соединениях или более тонких элементов в односрезных соединениях; – толщина крайних элементов в симметричных соединениях или более тонких элементов в односрезных соединениях;

– коэффициент, зависящий от отношения толщины более тонкого элемента к диаметру нагеля, определяется по формуле – коэффициент, зависящий от отношения толщины более тонкого элемента к диаметру нагеля, определяется по формуле

, приведенного в [6, табл. 4.3]; , приведенного в [6, табл. 4.3];

– коэффициент, учитывающий угол α между силой и направлением волокон, принимается по [6, табл. 4.4]. – коэффициент, учитывающий угол α между силой и направлением волокон, принимается по [6, табл. 4.4].

Промежутки и расстояния между осями нагелей не должны быть меньше приведенных в [6, табл. 4.5, 4.6].

2.2. Методика проведения испытаний

Приборы и оборудование: индикатор часового типа, машина испытательная МС-100 (ГОСТ 8902-82), штангенциркуль, линейка измерительная металлическая, электровлагомер .

Для испытания применяют образцы на нагелях в виде стальных стержней или проволочных гвоздей (рис. 2.1.), изготовленных из сосновых или еловых досок W = 10 ч 15 % (по возможности без пороков).

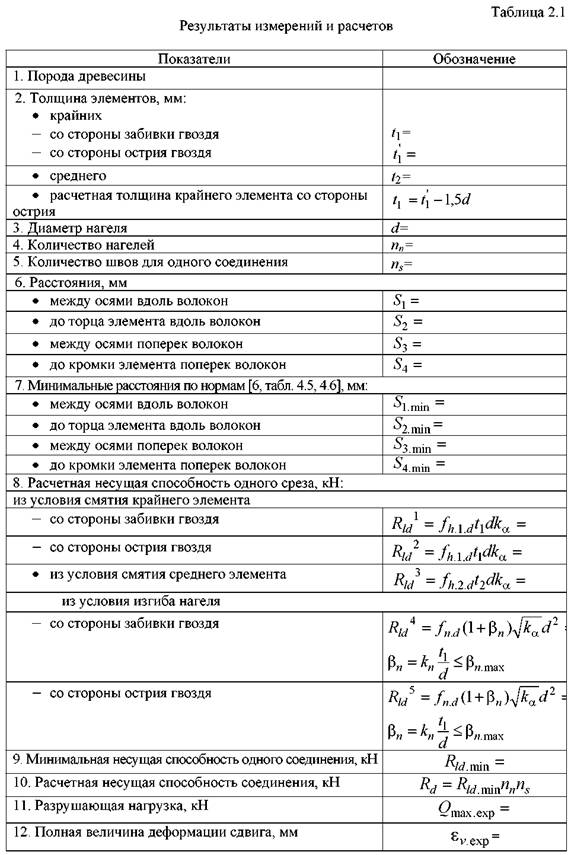

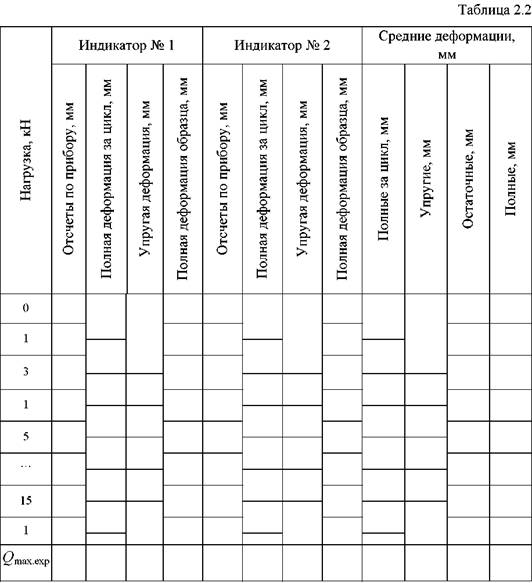

Предварительно производят геометрические измерения и необходимые расчеты, результаты которых сводят в табл. 2.1.

При испытании образца определяют деформации сдвига соединения и разрушающую нагрузку.

Для измерения деформаций сдвига в швах на образцах устанавливают два индикатора, которые закрепляют на крайних досках так, чтобы их штрихи упирались в уголки, привинченные к средней доске (рис. 2.2.).

. .

Для ликвидации рыхлых деформаций образец предварительно загружают нагрузкой 1 кН, которая принимается в дальнейшем за условный

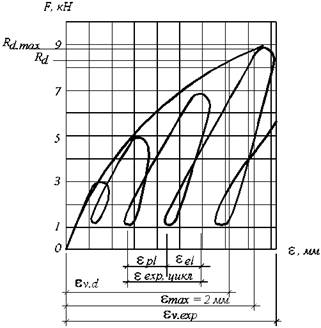

нуль. Нагружение производится ступенями с равномерной скоростью 0,3 кН/с. При последующих нагружениях на каждой ступени нагрузки, равной 1 ÷ 2 кН, с разгрузкой после каждого цикла до условного нуля (рис. 2.3.) снимают отсчеты и записывают в табл. 2.2.

Величину разрушающей нагрузки определяют по силоизмерителю машины, когда при непрерывном росте деформаций нагрузка не увеличивается.

Рис. 2.3. График зависимости деформации сдвига нагельного соединения от нагрузки:

цикл – полная деформация за цикл цикл – полная деформация за цикл

После испытаний рассчитывают деформации сдвига. Предварительно определяют полные и упругие деформации отдельно за цикл по каждому индикатору. Для определения полной деформации за данный цикл следует из отсчета при нагрузке вычесть предыдущий отсчет при условном нуле, т.е. 1 кН. Для определения упругой деформации нужно из отсчета при нагрузке вычесть последующий отсчет при условном нуле (1 кН) (см. рис. 2.3.). Полная деформация образца равна разности между отсчетами при рассматриваемой нагрузке и нагрузке, равной нулю. Средние величины остаточных деформаций определяются разностью между средними величина-ми полных и упругих деформаций за цикл.

. .

2 мм (деформация при полном использовании расчетной несущей 2 мм (деформация при полном использовании расчетной несущей

способности соединения).

По графику зависимости между упругими и остаточными деформациями (рис. 2.4.) находится нагрузка, при которой резко возрастают остаточные деформации. Ей соответствует точка перелома двух прямых.

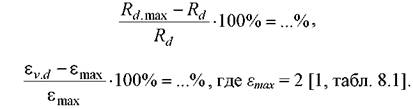

В заключение выполняют сравнение экспериментальных данных с теоретическими :

|