Обмотока машин постоянного и переменного токаОбмотки возбуждения

Обмотки возбуждения машин постоянного тока могут быть разделены на параллельные (шунтовые), последовательные (се-риесные), обмотки добавочных полюсов и компенсационные обмотки. Все эти обмотки являются неподвижными и располагаются на полюсах машины.

В зависимости от способа возбуждения машина имеет либо параллельную, либо последовательную обмотку.

В машинах со смешанным возбуждением (компаунд-машины) имеется как последовательная, так и параллельная обмотки.

Что касается добавочных полюсов, то ими, как правило, снабжаются все современные машины. Компенсационная обмотка применяется в машинах с тяжелыми условиями коммутации.

Параллельные катушки

Параллельные катушки состоят обычно из большого числа витков небольшого сечения. Они мотаются из круглых или прямоугольных проводников с изоляцией ПБД, реже ПВО. В мелких машинах (катушки из очень тонких проводников) применяются проводники с шелковой или эмалевой изоляцией.

В последнее время в качестве заменителя меди в параллельных катушках начинают находить применение алюминиевые провода. Опыт эксплуатации машин с такими проводами еще невелику однако ряд заводов проводит постепенно их внедрение в производство.

Ввиду того что пайка алюминия представляет значительные трудности, к началу и концу алюминиевого провода, из которого намотана катушка, приваривается встык медный провод такого же сечения, к которому припаивают выводные пластины.

В небольших машинах параллельные катушки надеваются непосредственно на полюс. Они наматываются на специальных

оправках и затем скрепляются тафтяной лентой.

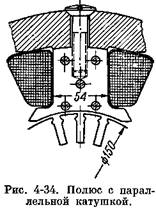

Для получения усиленной изоляции от сердечника полюса и от станины катушки в местах соприкосновения с этими частями покрываются гибким миканитом и лакотканыо. На рис. 4-34 представлен полюс с параллельной катушкой такого типа.

В больших и средних машинах параллельные катушки наматываются на специальный каркас, вместе с которым они надевают на полюс (рис. 4-35).

Каркас, показанный на рис. 4-36, изготавливается из тонкой листовой стали толщиной 1—2 мм. С одной стороны бортики каркаса отгибаются заранее, а с другой — после намотки катушки. К отогнутым бортикам приклепываются или привариваются стальные шайбы.

В машинах с нормальной изоляцией каркас покрывается четырьмя-пятью слоями электрокартона толщиной 0,5 мм. Между стальными шайбами каркаса и катушкой кладутся электрокартонные шайбы толщиной 2—2,5 мм. В машинах с усиленной изоляцией электрокартон заменяется миканитом.

Так как в месте стыка электрокартонных шайб с изоляцией стенок каркаса часто происходит пробой изоляции, то в этом месте либо прокладываются согнутые под прямым углом полоски лакоткани, либо в углах кладется виток из крученого пенькового шнура.

Выводные концы катушки чаще всего выполняются следующим образом.

После наложения первого витка к началу его припаивается медная тонкая полоска (рис. 4-35), площадь поперечного сечения которой больше площади поперечного сечения проводника катушки. Длина этой полоски выбирается таким образом, чтобы

после намотки всех витков конец ее выступал наружу и служил одним из выводных концов катушки. После намотки приблизительно половины всех рядов витков закладывается вторая пластина, но изогнутая так, чтобы один конец ее мог быть припаян к концу последнего витка катушки, а другой выходил наружу и служил вторым выводным ее концом. Наматывая оставшиеся ряды витков, закрывают ими выводную пластину, и таким образом прочно удерживают ее в катушке.

Выводные пластины изолируются лакотканью и тафтяной лентой. К концам пластин прикрепляются и припаиваются зажимы, к которым подключаются соединительные проводники (см. рис. 4-35).

Для получения противосы-ростной изоляции, помимо замены электрокартона миканитом, катушка подвергается компаундированию (подробно см. гл. 10).

Для получения теплостойкой изоляции применяют проводники, изолированные специальными материалами, состоящими в основном из асбеста. Изоляция каркаса в этом случае может быть выполнена из миканита или других теплостойких материалов.

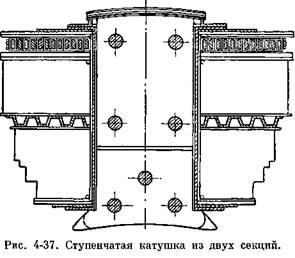

Размеры катушек и их форма определяются в зависимости от числа витков, сечения проводников, а также от наличия свободного места между полюсами. При большом количестве рядов катушку обычно выполняют ступенчатой формы, благодаря чему удается уложить требуемое по расчету количество витков. Одновременно увеличивается наружная поверхность и, следовательно, улучшаются условия ее охлаждения.

Для увеличения поверхности охлаждения параллельные катушки часто выполняются секционированными. На рис. 4-37 показана ступенчатая катушка, разделенная на две секции.

Между отдельными секциями прокладываются стальные или деревянные распорки. Первые являются более надежными, так как

деревянные распорки могут со временем ослабеть вследствие высыхания. Наиболее простыми и дешевыми распорками являются стальные, показанные на рис. 4-38. Они вырезаются из тонкой листовой стали, загибаются и свариваются. Распорки закрепляются несколькими витками пенькового шнура.

Последовательные катушки

Последовательные катушки наматываются обыкновенно из проводников прямоугольного сечения. Проводники применяются как изолированные, так и (при больших сечениях) голые. В последнем случае между отдельными витками прокладывается изоляция из электрокартона.

Были попытки использовать алюминиевые проводники, которые не требуют никакой изоляции, так как в обычных условиях поверхность алюминия покрывается очень тонким слоем окиси, создающем естественную изоляцию между витками. Катушки из алюминиевых проводников значительно легче медных и обладают хорошей теплоотдачей. Однако катушки из голого алюминия широкого применения не получили вследствие трудности обеспечения надежного контакта с медью.

Так как последовательные катушки обычно имеют проводники большого сечения, то намотка их в несколько рядов представляет затруднение ввиду сложности выгибания проводника при переходе из одного ряда в другой. При плоских проводниках (лента) такая намотка становится совершенно невыполнимой. В этих случаях, если невозможно все витки уместить в одном ряду, намотку ведут двумя проводниками в разные стороны, причем концы их заранее соединяют переходной пластиной. Получается катушка с двумя рядами витков, с выводами снаружи. Для укрепления витков на катушку накладывается проволочный бандаж.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Так же как и параллельные, последовательные катушки изготовляются на каркасе и без каркаса.

В машинах смешанного возбуждения на полюсах помещаются параллельные и последовательные катушки. Они обычно располагаются одна над другой, так как при расположении одной катушки внутри другой затрудняется охлаждение внутренней катушки.

На рис. 4-35 и-4-37 показан полюс с параллельной и последовательной катушками возбуждения.

Катушки добавочных полюсов

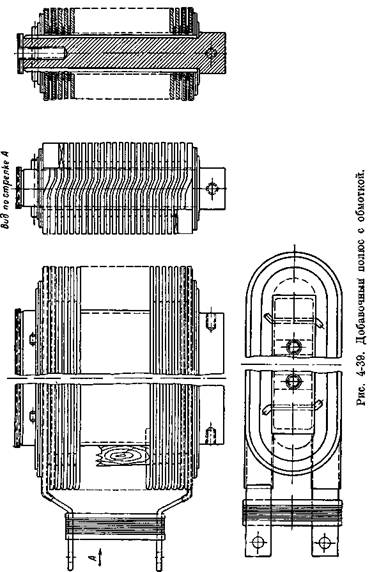

Катушки добавочных полюсов, наматываемые из плоской (ленточной) меди, ничем не отличаются от последовательных катушек, и наиболее просты в изготовлении. Однако при больших токах катушки приходится изготовлять из толстой плоской меди, а для лучшего охлаждения — из голых проводников, причем намотка ведется на узкую сторону проводника (на ребро).

Между отдельными витками катушки прокладываются витки пенькового шнура, благодаря чему воздух хорошо проникает между витками, обеспечивая хорошее охлаждение.

Изоляция катушки от сердечника накладывается непосредственно на сердечник полюса и состоит обычно из пяти-шести слоев электрокартона толщиной 0,5 мм.

Так как при намотке катушки витки ее образуют винтовую линию, торцовые стороны катушек не имеют плоской поверхности, что затрудняет закрепление ее на полюсе. Чтобы выровнять катушку, одну ее сторону после намотки осаживают в специальном приспособлении под прессом, чем достигается выравнивание торцовых сторон. На рис. 4-39 показан добавочный полюс с обмоткой.

В случае замены меди алюминием, что в настоящее время иногда практикуется, после намотки катушку подвергают оксидированию. При этом поверхность витков покрывается непроводящей пленкой, которая служит изоляцией между витками. Контактные поверхности выводных концов катушки армируются медными пластинами, которые лудятся, т. е. обеспечивается надежная контактная поверхность. Армирование медными пластинами может производиться холодным способом путем местного вдавливания медной пластины в алюминиевую шину специальным прессом. На рис. 4-40 показаны выводы катушки добавочного полюса, армированные медными пластинами.

|