Обмотока машин постоянного и переменного токаНамотка последовательной обмотки

Витки последовательной обмотки наматываются большей частью из провода прямоугольного сечения. Они располагаются или поверх параллельной обмотки главного полюса, или же. рядом с ней.

Если намотка последовательной катушки ведется поверх параллельной, то на последнюю накладываются два оборота изоляции из электрокартона толщиной 0,5 мм. На электрокартон наматывается необходимое число витков последовательной обмотки. Для скрепления намотанных витков, а также для закрепления выводных концов прокладывается крученый шнур.

При намотке последовательных катушек на один каркас с параллельными раньше наматывается последовательная обмотка. Для отделения ее от параллельной между ними прокладывается изоляция из двух электрокартонных шайб толщиной 1 мм. Выводные концы крепятся несколькими оборотами крученого шнура, нанесенными вокруг последнего витка.

При намотке на ребро заготовляется медь определенной длины. Медь рихтуется, затем нагревается при температуре 600° и на специальной оправке выгибается по необходимой форме. После этого катушка подвергается травлению, опиливанию наплывов и заусениц. Лудятся выводные концы. Витки промазываются битумно-масляным лаком. Затем накладывается изоляция из микаленты вполнахлестки, количество слоев устанавливается в зависимости от заданной толщины; поверх этой изоляции накладывается один слой хлопчатобумажной ленты и временной киперной ленты. Катушка подвергается компаундировке, после чего снимается кипер-ная лента с наплывами компаундной массы; вся поверхность покрывается покровным битумно-масляным лаком или серой эмалью воздушной сушки.

Для нагревостойкого исполнения голая медь и поверхность каждого слоя наложенной теплостойкой изоляции из стекломика-ленты промазываются тонким слоем кремнийорганического лака марки ЭФЗБСУ. Защитной лентой служит стеклянная лента, пропитанная в кремнийорганическом лаке.

После изолировки проводится тепловая обработка: сушка при температуре 120°С — 4 ч и сушка при температуре 180—190° С — 10 ч.

Затем производится покрытие покровными кремнийорганическими эмалями. Режим сушки указан выше.

Намотка катушек добавочных полюсов

Катушки добавочных полюсов наматываются из голого медного проводника прямоугольного сечения на стальные оправки или на изолированные каркасы и полюсы. Намотка катушек производится от себя в отличие от параллельных катушек, намотка которых производится на себя.

Намотка катушек на оправку

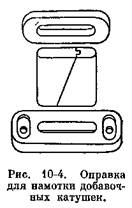

Для этой цели служат стальные закаленные оправки, имеющие некоторый припуск по ширине и длине против размеров неизолированного стального сердечника полюса. На рис. 10-4 показана такая оправка, средняя часть которой разрезана наискось. В теле одной половины в плоскости разреза сделана по всей длине оправки выточка (канавка), на другой половине имеется выступ, который входит в выточку первой половины. Это делается для того, чтобы легко было выколотить оправку из намотанной катушки. На рисунке также видно, что оправка имеет две крайние шайбы, в которые входит средняя ее часть. Шайба, прилегающая при намотке к планшайбе станка, имеет два отверстия для крепежных болтов. Собранная оправка закрепляется со второй стороны центром задней бабки станка. Устройство зажима для протаскивания провода такое же, как и для намотки параллельных катушек, с той лишь разницей, что здесь не требуется электрокартонных прокладок, так как медь применяется голая.

Перед началом обмотки выпускается выводной конец будущей катушки и прикрепляется струбциной к планшайбе с таким расчетом, чтобы последующие витки ложились ребром, т. е. узкой стороной, на стальную оправку.

Зажав медь болтами в зажимном приспособлении и этим создав необходимое натяжение, приступают к намотке катушки. Для изгиба меди на ребро на закруглениях оправки применяются специальные приспособления, изготовленные из стали и имеющие вид вилки. Внутренний размер ее делается немного более толщины проводника. Благодаря вилке проводник при намотке на оправку ложится под прямым углом. В процессе намотки катушки после каждого оборота проводник осаживается ударами ручника по фибровому клину, наложенному на медь.

После намотки необходимого количества витков выпускается также второй выводной конец катушки, а затем при помощи шарнирных ножниц проводник обрезается и намотанную катушку снимают со станка вместе с оправкой, оставляя первую шайбу закрепленной на планшайбе. Средняя часть оправки выбивается, и катушка освобождается.

Намотанная катушка связывается и затем поступает на отжиг (процесс отжига дан при описании изготовления катушек синхронных машин (см. § 10-5).

После отжига снимают пилой заусенцы и острые углы витков. Затем катушки рихтуются на специальном шаблоне, на котором им придается необходимая форма.

Предварительно для параллельности витков производится прессовка с прокладкой между витками металлических пластин. Утолщения на углах, получаемые при намотке, снимаются фрезой, установленной в пневматическом приспособлении (шлиф-мотор). Готовые катушки надеваются на изолированные полюсы, на которых и закрепляются. Для этого у мест закругления прокладываются деревянные прокладки, пропитанные олифой или вареным маслом. На нижнюю и верхнюю части катушек накладывается изоляция в виде шайб из электрокартона или миканита, смотря по условиям, в которых будет работать машина. Сверх изоляции накладываются стальные шайбы. Для изоляции витков друг от друга между ними обычно прокладывается в несколько рядов крученый шнур. По существу шнур является дистанционной прокладкой, отделяющей витки друг от друга и создающей хорошее охлаждение катушек. Иногда выводные концы закрепляются при помощи деревянных колодок и шнура или просто шнуром.

Для крупных машин крайние витки дополнительных катушек изолируются микалентой или стекломикалентой. Защитная лента выбирается, соответственно, хлопчатобумажная или стеклянная в пропитанном виде.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

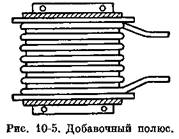

Между остальными витками прокладываются шайбы из миканита на глифталевом или кремнийорганическом лаках. Прокладки могут быть также из стеклотекстолита. Нижние и верхние шайбы полюса — из любого изоляционного материала или металла, и катушки в отдельности покрываются покровными эмалями. После этого катушки идут на сборку магнитной системы. Готовые полюсы испытываются напряжением, затем идут на просушку и последующую пропитку. На рис. 10-5 показан добавочный полюс в собранном виде.

|