Обмотока машин постоянного и переменного токаИзготовление катушек возбуждений

Намотка параллельных катушек

Изолировка каркасов

Намотку параллельных катушек производят либо на изолированные стальные каркасы, либо на деревянные оправки. В последнем случае после намотки катушки снимаются с оправки и надеваются на изолированный каркас, который затем насаживается на сердечник. Иногда катушки наматываются прямо на изолированный сердечник.

Каркасы обычно делают из листовой стали толщиной от 0,5 до 2 мм.

Перед намоткой катушек на каркас необходимо последний покрыть изоляцией. При изолировке следует учитывать среду, в которой будет работать машина: если это сырое помещение, то изоляция должна быть выполнена из миканита; для работы в сухом помещении каркасы изолируются обычно электрокартоном толщиной от 0,5 до 1 мм в 2—4 слоя. Выполняется изоляция следующим образом. По всем четырем сторонам каркаса накладывается в два слоя полоса электрокартона толщиной 1 мм. Ширина его должна быть равна высоте каркаса, причем электрокартон должен прочно упираться краями в отогнутые стороны каркаса. Начало и конец электрокартона обрезаются на конус для того, чтобы избежать утолщения в этом месте. Для предотвращения развертывания электрокартона поверх него вразбег наматывается хлопчатобумажная лента. Затем из электрокартона вырезаются четырехугольные шайбы с таким расчетом, чтобы их края выступали за намотанную катушку на 10—15 мм с каждой стороны. В нарезанных четырехугольниках намечается ширина и длина изолированного каркаса, а затем вырезается отмеченная часть. Полученные таким образом шайбы надеваются на каркас. Для этого они разрезаются на короткой стороне наискось, но ни в коем случае не прямо, и по две накладываются на отогнутые части стального каркаса, причем шайбы должны быть уложены так, чтобы разрезы их помещались на разных сторонах каркаса. Надев шайбы, со средней части каркаса снимают временно наложенную ленту и приступают к намотке катушек.

У каркасов для намотки параллельных катушек, предназначенных для работы в условиях повышенной влажности, обычно один торцовый бортик отгибают. Изоляция, накладываемая на сердечник каркаса, состоит из трех-четырех слоев гибкого миканита. Перед нанесением изоляции сердечник каркаса промазывается лаком; горячим утюгом слои миканита склеивают и приклеивают их к сторонам каркаса. Затем надевают миканитовую шайбу и укладывают ее на отогнутый бортик каркаса. После намотки катушек поверх выводного конца укладываются миканитовая и стальная шайбы и отгибается второй бортик.

Намотка катушек на каркас

На некоторых заводах для намотки катушек возбуждения применяется приспособление, изображенное на рис. 10-1.

Рукояткой 1 в процессе намотки производят торможение барабанов с надетыми на них бухтами провода. Натяжение проводника

осуществляется скользящим глазком 2, закрепленным в планке 3, и сжимающим приспособлением 4, состоящим из двух гетинаксовых (а на некоторых станках и стальных) планок.

Для того чтобы намотать катушку параллельного возбуждения на изолированный каркас, необходимо внутрь каркаса вставить деревянный сердечник, изготовленный по внутреннему его размеру. К планшайбе намоточного станка прикрепляется болт и на него надевается деревянная планка, а также деревянный сердечник с каркасом, прочно закрепляемые на планшайбе.

К началу проводника припаивается вывод катушки. Его тщательно изолируют лакотканью или хлопчатобумажной лентой и укладывают на каркас. Укрепив конец на каркасе, приступают к намотке катушки. Во избежание возможного соединения с корпусом первый и последний витки нижнего ряда, лежащие у стыков изоляции сердечника и шайб, изолируют лакотканью.

Для лучшей укладки провода витки подколачиваются друг к другу с помощью фибрового клина и деревянного ручника. Обычно одна половина приходящихся на машину катушек наматывается недоводом, вторая — переводом (т. е. концы катушек меняют местами). Это необходимо для того, чтобы две рядом расположенные катушки можно было просто соединить без длинных торцовых перекрещивающихся соединительных кабелей.

Для укрепления второго выводного конца катушки перед концом намотки прокладывают изогнутую выводную пластину (вывод) из плоской меди с ушком на одном конце, хорошо пролуженную и изолированную. При дальнейшей намотке она закрепляется пятью-десятью витками (рис. 10-2).

Количество наматываемых витков катушки определяют по счетчику, который имеется на станке. Намотав последний виток, отрезают проволоку и конец катушки припаивают к облуженному концу заранее уложенной пластины.

Намотанные катушки проверяют на правильность размеров.

Во время наложения переходных витков из одного ряда в другой во избежание виткового соединения подкладывают изоляцию из миканита, картона или хлопчатобумажной ленты.

Изготовленные катушки испытываются на витковое. После испытания они поступают в печь для просушки и затем на пропитку.

Намотка катушек на оправку

Оправки для намотки катушек изготовляются из крепких пород дерева — бука, дуба или березы (рис. 10-3). Обычно они делаются разъемными для лучшего снятия катушки после намотки. Оправки могут быть также металлическими.

Размеры оправки по ширине и длине должны точно соответствовать размерам катушки с учетом припуска на изоляцию и неплотности. Высота оправки для прямоугольной меди берется также точно по размеру катушки, а для круглой меди — меньше на 3—5 мм.

Торцовые доски к деревянным оправкам делают с углублением по ширине и длине средней части оправки на 3—5 мм, чтобы не было смещения средней части относительно досок. В каждой доске делается по четыре прореза.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Оправка с досками укрепляется на станке. Перед намоткой катушки необходимо в прорезы досок проложить хлопчатобумажную ленту, выпустив ее концы по обе стороны оправки и закрепив их на досках, что позволяет сделать несколько раз стяжку витков в процессе намотки и этим предупредить разбухание катушки. Намотав требуемое число витков, катушку скрепляют а четырех сторон концами хлопчатобумажной ленты, после чего отвинчивают гайки, снимают оправку с досками и ручником выбивают оправку

из намотанной катушки. Проверив размеры катушки и убедившись в их правильности, приступают к намотке остальных катушек.

Намотку параллельных катушек для ответственных машин ведут из провода марки ПБД, предварительно пропитанного в бутумно-масляном лаке типа 447 (практически полученной в бухтах медный провод пропитывают, затем подают на намотку), или провод марок ПДА, ПСД, ПСДК. Изолировку выводных пластин производят от места соединения пластины с проводом, не доводя изоляцию до конца пластины на 20—25 мм. Поверх изоляции обертывается полоса гибкого миканита или картона. В местах перехода от одного ряда на другой прокладывается миканит или электрокартон.

С целью достижения монолитности витков ряды при намотке промазываются цементирующим глифтале-бакелитовым лаком 45— 50-процентной концентрации. У катушек, которые подлежат компаундированию, витки не промазываются.

Только для ответственных машин, независимо от последующей компаундировки, первые 5—6 рядов тщательно промазываются цементирующим лаком.

Для катушек нагревостойкого исполнения из провода марки ПСДК монолитность витков достигается промазкой их цементирующей массой, представляющей пастообразную смесь талька с теплостойким кремнийорганическим компаундом К-43 с добавлением линолеата свинца. Углубления, образовавшиеся у выводов, выравниваются специальной кремнийорганической замазкой.

Намотанные катушки снимают с оправки, расклинивают специальными распорными клиньями до необходимого размера и оставляют на воздухе в течение не менее 2 ч. После этого катушки заматывают киперной или стеклянной лентой, зажимают в металлические или деревянные приспособления (для обеспечения размеров) и подвергают термической обработке.

Если катушки предназначены для компаундировки, то этот процесс ведется по второму режиму, как для статорных катушек.

Катушки, промазанные глифтале-бакелитовым лаком, сушат при температуре 60—80° С 2 ч и при температуре 100—120° 4 ч. Затем покрывают серой эмалью воздушной сушки. После первого покрытия производится сушка в вытяжном шкафу при температуре окружающего воздуха в течение 4 ч, а после второго покрытия не менее 6 ч до прекращения отлипа.

Катушки нагревостойкого исполнения с применением кремний-органического компаунда К-43 сушат в электрической печи при следующем режиме:

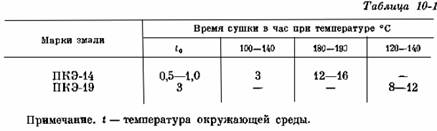

После этого производится покрытие кремнийорганическими эмалями печной сушки. Режимы, в зависимости от марки, приведены в табл. 10-1.

Практически удобнее пользоваться для покрытия эмалью марки ПКЭ-19. Качество пленки одинаковое.

Принятые по внешнему виду катушки направляются на сборку полюса.

Для лучшей отдачи тепла обмотку часто секционируют. В этом случае она изготовляется несколькими секциями на оправках, подобных рассмотренным. После намотки отдельных секций последние надеваются на изолированный миканитом каркас; между отдельными секциями ставятся дистанционные прокладки, прикрепляемые несколькими оборотами шнура, подвязываемого вокруг изолированного каркаса. Затем секции соединяются между собой последовательно скобочками или перевязкой соединяемых концов катушек тонкой луженой медной проволокой с соответствующей пропайкой оловом. При соединениях секций следует учитывать, что протекание тока в катушке при работе должно быть одного направления. Изоляция соединений секций производится лако-тканью и сверху хлопчатобумажной лентой.

Намотка параллельных катушек для крупных прокатных двигателей производится на станке из плоской голой меди, наматываемой на ребро. Витки наматываются на специальную стальную оправку. Процесс намотки и последующие операции аналогичны процессам изготовления катушек возбуждения синхронных машин.

|