Обмотока машин постоянного и переменного токаУкладка катушек двухслойной обмотки мелких машин

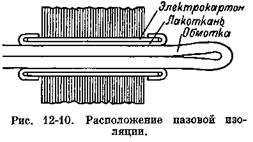

Изоляция паза низковольтных машин с двухслойной обмот кой состоит из электрокартона толщиной 0,2 мм, лакоткани тол щиной 0,2 мм, проходной коробочки из электрокартона толщиной 0,1 мм и прокладки между слоями из электрокартона толщиной 0,3 мм.

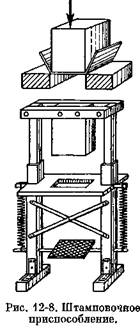

Проходные коробочки изготовляются на штамповочном при способлении, указанном на рис. 12-8. Нарезанный по определенным размерам электрокартон укладывается между планками; наступая на педаль ногой, производят-нажатие клином на листок электрокартона, в результате чего последний выгибается в виде коробочки.

Нарезанные межфазовые прокладки (для лобовых частей) сгибаются следующим образом. Прокладки проглаживаются на деревянном шаблоне 1 деревянной вилкой 2 (рис. 12-9), после чего они принимают форму 3. Лакоткань перед нарезкой из рулона вначале складывается наискось и уже после этого наре зается на ножницах. Это делается для того, чтобы лакоткань могла вытягиваться, но вместе с тем не рвалась.

Перед укладкой пазовой изоляции необходимо тщательно про верить состояние пазов статора, как это было указано выше. В пазы статора вкладывают пазовую изоляцию, состоящую из

электрокартона с лакотканью. Толщину электрокартона берут 0,20—0,25 мм, лакоткань — той же толщины, но она должна быть нарезана длиннее электрокартона на 15—30 мм. Лакоткань

огибает электрокартон, как указано на рис 12-10.

В качестве примера рассмотрим процесс вкладки обмотки, заготовку которой мы описали выше. Схема обмотки дана на рис. 9-8. Статор устанавливается на специальную подставку, и в пазы статора, помимо вложенной ранее изоляции, вставляются проходные коробочки из электрокартона. Три фазы предварительно намотанной обмотки находятся на столе вкладчицы с правой стороны, причем катушки фаз / и /// лежат одна на другой в порядке

намотки их на станке, т. е. сверху лежит 1-я катушечная группаг под ней 2-я, 3-я, 4-я и т. д.; порядок же расположения катушечных групп фазы II обратный, т. е. сверху лежит 6-я катушечная группа,, под ней 5-я, 4-я и т, д. Такое предварительное размещение катушек соответствует последовательности их укладки в статор. Рассмотрим последовательность вкладки катушек обмотки. Начнем с укладки ее в первый паз. Сначала укладывается катушечная группа фазы I , состоящая из двух кату шек. Левые стороны этой катушечной группы вкладываются в пазы 1 и 2, а правые — в пазы 5 и 6. Стороны этих катушек осаживаются на дно паза; затем берется 6-я катушечная группа фазы 77, состоя щая из одной катушки, и укладывается на дно пазов 3 и 7, причем для получения соответствующего направления тока в обмотке эти

катушки поворачиваются так, чтобы в статоре они лежали рядом своими одинаковыми сторонами. Затем укладывается первая катушечная группа фазы /77, состоящая из двух катушек; 1-я катушка этой группы укладывается на дно пазов 4 и 8, правая сторона 2-й катушки, укладывается на дно паза 9, левая ее сторона — вверх паза 5, внизу которого уже имеется сторона катушки фазы I. Таким образом, оказалось уложенным в статор по одной катушечной группе каждой фазы. Концы их являются выводами об-

мотки. При пояснении последовательности вкладки обмотки мы условно фазы пронумеровали в порядке их укладки в статор; названная нами фаза II на схеме (рис 9-8) является в действительности фазой III , а фаза III — фазой II .

Делая последовательную вкладку всех катушек согласно торцевой схеме (рис. 12-11), мы увидим, что обе стороны четырех первых катушек обмотки смогут быть уложены только на дно пазов, и четыре последние — уложены целиком в верхней части

пазов, в противоположность нормальному выполнению двухслой ных обмоток, где стороны каждой катушки располагаются как на дне, так и вверху паза. Описанный нами способ укладки обмотки (способ инж. Шорхова) при массовом производстве имеет преиму щества, так как ускоряет процесс обмотки.

Рассмотрев последовательность укладки катушек обмотки, перейдем к более подробному описанию самого технологического процесса.

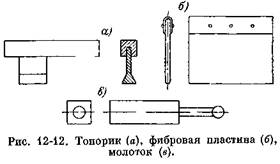

После вкладки четырех первых катушек они осаживаются плотно на дно пазов осаживающим клином (топориком, рис.

12-12, а). Поверх этих катушек укладывают в пазы междуслойные прокладки из электрокартона. 5-я катушка, как мы указали выше, укладывается правой стороной на дно 9-го паза, а левой стороной в верхнюю часть 5-го паза, при этом витки стороны секции для более правильной укладки вкладываются в паз поочередно; для этой цели пользуются фибровой пластинкой (рис. 12-12, б). Так как 5-й паз заполнен целиком, то коробочки обрезаются и загибаются в пазу вперекрой этой же фибровой пластинкой;

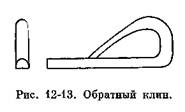

после чего обмотку в пазу осаживают клином — топориком, по которому ударяют обмоточным металлическим молоточком (рис. 12- 12, в). После осадки обмотки в паз вставляют металлический об ратный клин (собачку, рис. 12-13) и с противоположной стороны забивают основной клин в паз, который плотно поджимает обмотку. Затем в лобовых частях с обеих сторон устанавливаются между фазные прокладки из лакоткани в один слой. Аналогично изложенному укладываются все остальные катушки.

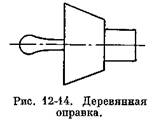

После этого с помощью иглы и шпагата бандажируют лобовую часть обмотки, противоположную выводам. Далее, в статор вста вляют деревянную оправку (колотушку, рис. 12-14), на которую ложатся лобовые части обмотки, и фибровым клином околачивают обмотку, придавая ей определенный размер. То же самое делают с лобовыми частями противоположной стороны; при этом обрезают ножницами излишне выступающие концы междуфазовых прокладок. Если вставленный пазовый клин (постоянный) треснул или слабо держится в пазу, то с помощью стального гре бешка (рис. 12-15) его вынимают и заменяют новым.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

После осаживания и бандажировки стороны, противополож ной выводам, статор поступает на испытание на корпус и витковое, а затем производят изолировку переходов, петель и присоединение выводов. При присоединении выводов последние очищают ножом от лака и эмали и скручивают с выводящим проводом, после чего производят сварку. К сварочному приспособлению для безопасности работы подводится напряжение в 12 в от сети

через трансформатор. Следующей операцией является изолировка лакотканью концов, которые равномерно располагаются по обеим сторонам в лобовой части обмотки и подвязываются к ним шпагатом или тафтяной лентой.

12-5 Укладка катушек двухслойной обмотки с гильзовой изоляцией пазовой части ( микафолиевая опрессовка )

Для примера возьмем статор с открытыми пазами. Число пазов 96. Шаг равен 10. Подготовка пазов статора производится так же, как указано в начале главы.

Если пазовая опрессованная часть катушек выполнена без предохранительной бумаги сверху, то при вкладке в пазы статора вставляется электрокартонная проходная коробка.

Вкладка катушек производится двумя рабочими, стоящими с обеих сторон ста тора. Катушки укладываются таким образом, чтобы выводные концы находились на стороне контактных колец в собранной машине.

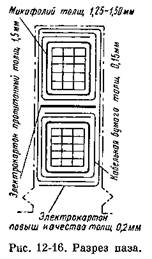

Ниже излагается последовательность вкладки при наблюдении со стороны кон тактных колец. Сначала вкладывается в паз правая сторона катушки (если смот реть со стороны выводных концов), и когда пазовая часть ее дойдет до половины паза, вкладывается ее левая сторона. В пер вых десяти катушках левые стороны вкладываются неполностью в паз, так как при закладке правых сторон их придется поднять кверху для того, чтобы последние могли лечь на дно паза. Катушка должна входить в паз без особых усилий после того, как ее левая часть будет опущена в паз на х/4 высоты опрессовки. Затем рабочий, стоящий на стороне выводов, накладывает по длине всей опрессовки деревянную доску и, легко постукивая по ней ручником, осаживает правую сторону катушки на дно паза. Одновременно второй рабочий, стоящий на противоположной стороне статора, также накладывает на опрессовку левой стороны доску и, постукивая по ней ручником, осаживает и эту сторону в паз до положения, когда верх гильз будет на уровне стали. Сказанное относится только к десяти первым катушкам. При вкладке 11-й катушки поступают по-другому. Поверх нижней стороны 1-й катушки, лежащей на дне 11-го паза, укладывается электрокартонная полоска толщиной от 0,5 до 2 мм, смотря по имеющемуся месту между опрессовкой верхней и нижней сторон секций, лежащих в 11-м пазу. На рис. 12-16 показан разрез

паза с электрокартонной прокладкой между верхней и нижней сторонами катушек.

Правая сторона 11-й катушки также при помощи ручника оса живается на дно 21-го паза одним рабочим. Левая сторона катушки осаживается в 11-й паз, где на дне уже лежит правая сторона 1-й катушки.

Левая сторона катушки заклинивается деревянными клиньямиг забиваемыми в ласточкин хвост паза с той и другой стороны статора. При большой длине стали статора клинья забиваются по два и более с каждой стороны.

При вкладке катушек в пазы нужно следить за тем, чтобы вылеты их с той и другой стороны были одинаковы. Кроме того, следует выдержать необходимые расстояния лобовых частей обмоток от металлических частей статора.

Таким же путем вкладываются остальные катушки до последних десяти. На рис. 12-17 показан статор с двухслойной обмоткой в процессе вкладки.

Для вкладки последних десяти катушек необходимо поднять и укрепить на весу десять сторон первых неполностью вложенных катушек. Для этого их осторожно вынимают из пазов по одной и, осторожно отгибая внутрь статора, при помощи шпагата или ленты подвязывают к деревянной планке, вставленной и укрепленной внутри статора.

В процессе вкладки двухслойной обмотки самым ответственным моментом является вкладка последних десяти катушек, так как поднимаемые катушки испытывают изгибающие усилия. Здесь необходимы большая аккуратность и осторожность.

На уложенные правые стороны последних десяти катушек также кладутся электрокартонные прокладки, и поднятые левые стороны первых десяти катушек опускаются и вкладываются в соответствующие пазы. Уложенные катушки заклиниваются.

После вкладки и заклинки катушек приступают к укреплению их лобовой части (головок) к бандажному кольцу. Бандажное

кольцо представляет собой круглую сплошную трубку, согнутую кольцом. Кольцо имеет различные сечения в зависимости от мощности и габаритов статора. Диаметр кольца от 13 мм и выше. В более крупных статорах лобовые части обмотки прикрепляются к кольцам, изготовленным из стали квадратного сечения; эти кольца в свою очередь прикрепляются болтами к корпусу статора. Кольцо должно быть хорошо изолировано, так как к нему прилегают головки катушек.

Изолировка бандажных колец производится различно — в зависимости от рабочего напряжения машины. Так, например, для напряжения от 525 до 3150 в кольца изолируются тремя слоями лакоткани толщиной 0,3 мм вполнахлестки и одним слоем кипер-ной ленты. Для напряжения от 3150 до 6000 в изоляция кольца состоит из трех рядов микаленты толщиной 0,3 мм, четырех рядов лакированной ленты толщиной 0,2 мм и одного слоя киперной ленты толщиной 0,45 мм. Изолированные кольца покрываются битумномасляным лаком воздушной сушки.

Для машин, работающих в сырых помещениях, бандажные кольца изолируются микалентой. Количество слоев микаленты равно числу слоев лакоткани, сверху она покрывается хлопчатобумажной лентой и временной киперной лентой, а затем подвергается компаундировке. После этого снимается временная лента, и кольцо лакируется покровным битумно-масляным лаком воздушной сушки.

Кольцо укрепляется возле головок катушек. Между головками катушки и кольцом помещают электрокартонную лакированную прокладку, скрепленную шнуром. Количество оборотов шнура делается от 7 до 10. Наличие бандажного кольца в случае короткого замыкания предохраняет машину от больших разрушений.

Установив кольцо на одной стороне, устанавливают бандажное кольцо и на другой; к нему также прикрепляют лобовые части катушек.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Затем статор испытывается на витковое и на корпус и передается на соединение катушек в катушечные группы.

12-6 Укладка катушек двухслойной обмотки с непрерывной изоляцией

Для примера возьмем статор с шестью пазами на полюс и фазу. В каждой катушке 16 проводников. Шаг обмотки равен 14.

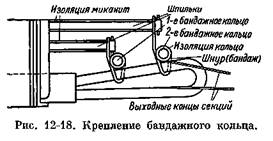

Вначале устанавливаются бандажные кольца для крепления лобовых частей обмотки. Для установки колец ввертываются по окружности статора с обеих его сторон стальные шпильки, изолированные миканитом, стеклотканью, пропитанной в ЭР1-30 или бакелизированной бумагой. На рис. 12-18 показаны два ряда таких шпилек (первый ряд для одного кольца и второй ряд для другого). К шпилькам прикрепляются бандажные кольца. Каж-

дое кольцо в зависимости от длины имеет от четырех и более приваренных стальных ушек. Кольца изолируются до установки на свои места.

Кольцо ушками надевается на шпильки и гайками прикрепляется к ним. На каждой стороне статора, как было сказано выше, ставятся два кольца: кольцо с меньшим диаметром располагается ближе к стали статора, а кольцо с большим диаметром — ближе к головкам катушек.

После установки колец приступают к вкладке катушек в пазы статора. Для крепления бандажных колец вместо шпилек также применяют кронштейны, которые крепятся болтами к нажимному кольцу статора.

Для обмотки с непрерывной изоляцией достаточно иметь обычную, как указано выше, подготовку пазов. Проходные коробки здесь не ставятся.

Сперва вставляются первые 14 катушек, причем на дно паза полностью опускаются только правые их стороны (если смотреть со стороны выводных концов). При укладке необходимо следить за тем, чтобы вылеты лобовых частей обмотки были одинаковы с обеих сторон. Кроме того, необходимо выдержать расстояния лобовых частей обмотки от металлических частей машины.

Вкладка катушек производится в горячем состоянии, так как изоляция в холодном состоянии очень хрупка. Поверхность изоляции промазывается парафином или миканитовым мылом.

Подогрев катушек ведется током, получаемым от генератора постоянного тока напряжением не выше 12 в, или в специальных печах-термостатах с t =120—130° С. Время нахождения катушек в термостате не более 45 мин.

В зависимости от сечения проводника и величины самой катушки, в случае нагрева током, последний регулируется так, чтобы процесс нагрева длился 30—40 мин и чтобы катушка нагревалась равномерно до температуры 75—90° С на поверхности изоляции, плотность тока при этом допускается не выше 8 а/мм2.

Одновременно производится нагрев нескольких катушек (от двух до четырех), соединенных последовательно. Нагрев меди большим током не рекомендуется, так как при этом медь, быстро нагреваясь удлиняется, что может привести к разрыву изоляции.

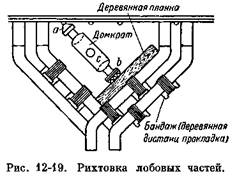

Более высокая температура окружающего воздуха в термостате способствует также разбуханию изоляции, отставанию ее от меди. Перед нагревом в определенных местах лобовых частей катушек ставятся дистанционные деревянные прокладки, которые шнуром прикрепляются к катушке. Они обеспечивают необходимый зазор между лобовыми частями катушек. Практически из-за неравномерной толщины лобовых частей, главным образом со стороны выводов, приходится заменять часть прокладок более тонкими; это делается по месту. Место установки дистанционных прокладок указано на рис. 12-19.

При нагреве током катушек, соединенных последовательно, нагрев проверяют термометром в двух-трех местах. Корда тем пература их поднимается до 75° С, отсоединяют одну катушку,

оставляя такой ток, при котором остальные катушки только поддерживали бы тем пературу 75° С, и вклады вают в статор отключенную катушку.

Вкладывают катушку двое рабочих, стоящих с двух сторон статора. Направив правую сторону катушки (если смотреть со стороны выводов) в паз, на прямую пазовую часть ее накладывают мягкий клин, состоящий из нескольких слоев картона, обвитого хлопчатобумажной лентой. Постукивая по клину осторожно и равномерно дере вянными ручниками, осаживают правую сторону катушки до по ловины глубины паза. Затем при помощи деревянной доски и ручников ее осаживают равномерно на дно паза.

Для полного осаживания катушки на дно паза в его ласточкин хвост с краев вставляют стальной клин с обеих сторон статора. Затем в паз между стальными клиньями и катушкой с обеих сторон вставляют два конусных деревянных клина. В верх ней части деревянный клин упирается в поставленные в ласточкин хвост стальные клинья. Ударами ручника клинья подбивают до полного прилегания к вложенной стороне катушки. Таким путем достигается плотная и равномерная осадка стороны катушки по всей длине ко дну паза. Конусные деревянные клинья остаются в пазу в указанном положении до полного остывания катушки. После заклинивания лобовые части правой стороны катушки е обеих сторон статора прикрепляются к бандажным кольцам, для чего ставятся по два бандажа из шнура, которые подтягивают их к этим кольцам. Так как бандажи ставятся, когда катушка находится в горячем состоянии и изоляция на ней мягкая, то под бандаж следует подложить прокладку из электрокартона. Эта

прокладка имеет вид колпачка или вилки, которая своими концами упирается в бандажное кольцо. Описанным способом вкладываются и закрепляются бандажами первые 14 катушек, которые уложены в пазы только правыми сторонами.

Приступая к вкладке 15-й катушки и затем последующих, поступают таким образом: 15-ю катушку в горячем состоянии (при температуре около 75° С) правой стороной укладывают на 1/2 высоты в 29-й паз, затем направляют левую сторону ее в 15-й паз, где лежит правая сторона 1-й катушки. Когда левой стороне дают соответствующее направление, на правую сторону накладывают мягкий клин, и двое рабочих осаживают ударами ручника по мягкому клину правую сторону катушки до уровня паза. Далее, рабочие осаживают обе стороны катушки одновременно: правая сторона катушки опускается на дно паза ударами ручника по деревянной доске, накладываемой на прямую (пазовую) часть катушки; левая сторона также осаживается при помощи мягкого клина и ручника до уровня стали, а затем при помощи деревянной доски и ручника — вплотную к лежащей в пазу нижней стороне первой катушки.

После этого в ласточкин хвост 15-го паза забиваются деревянные клинья с обеих сторон статора. Правая же сторона катушки осаживается деревянными конусными клиньями, как указывалось ранее. Лобовые части обеих сторон катушки рихтуются при помощи деревянного ручника и мягкого клина из электрокартона, для этого к ним прикладывается, как указано на рис. 12-19, деревянная планка. В середину этой планки ставится домкрат, чтобы отвести и выправить лобовую часть. Домкрат стороной Ъ упирается в деревянную планку, а стороной а — в сталь статора (в нажимной палец). В середине вращающейся части гайки с имеется отверстие для вставки стального прута (для удобства поворота гайки).

При соответствующем повороте гайки домкрат нажимает на лобовую часть и отводит ее в надлежащее положение. Это делается на обеих сторонах статора, после чего лобовые части подвязываются в двух местах к бандажным кольцам. Всю операцию следует выполнить пока катушка еще в горячем состоянии, т. е. пока изоляция мягка и эластична. В противном случае возможны механические повреждения и ослабление изоляции, что при испытании на корпус может вызвать пробой.

Чтобы вложить последние 14 катушек, необходимо поднять 14 левых (верхних по расположению в пазу) сторон первых катушек, которые ранее были временно уложены в пазы. Так как эти катушки успели уже остыть за время вкладки остальных катушек, то их необходимо подогреть. Для этого указанные 14 катушек соединяют последовательно и через них пропускают ток. Нагрев производится в течение 20—25 мин, и температура катушек доводится до 75—90° С. Нагретые катушки поочередно отсоединяют по одной, осторожно поднимают, отгибают внутрь статора и подвязывают их к укрепленной доске (рис. 12-17). При этом ток

в оставшихся катушках уменьшают, поддерживая температуру в них 75—90° С. Так поднимают все 14 сторон катушек и закреп ляют каждую самостоятельно, что необходимо для удобства даль нейшего опускания их после вкладки всей обмотки.

Затем нагревают до той же температуры 14 последних катушек, правые стороны которых должны быть вложены на дно освобожденных пазов. Вкладка последних катушек весьма затруднительна. Во-первых, она требует быстроты, чтобы катушка не могла остыть,

во-вторых, сама по себе вкладка очень неудобна вследствие большой тесноты. Процесс вкладки последних катушек происходит так же как было описано выше.

Когда уложена последняя катушка, следует поочередно опускать поднятые левые верхние стороны первых катушек, но предварительно необходимо опять подогреть катушки до температуры 75—90° С. Опускание кату шек в пазы и заклинка их производятся так же, как и раньше.

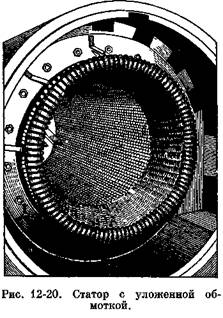

На левой стороне лобовых частей первых 14 катушек дистанционные прокладки до укладки сторон в пазы не ста вятся. Когда вкладка всех катушек закончена и обмотка заклинена, статор поступает на испытание на витковое и корпус. На рис. 12-20 показан статор после укладки обмотки.

Вкладка двухслойной обмотки с непрерывной изоляцией более удобна, так как разогретая обмотка становится гибкой, легче укла дывается в паз, при этом получается меньше повреждений, чем при укладке холодной обмотки с гильзовой микафолиевой изоляцией. Несмотря на то, что первые катушки подвергаются троекрат ному нагреву и подъему, обмотка с непрерывной изоляцией при тщательной укладке обладает высоким качеством.

Вкладка статорных катушек двухслойной обмотки с непрерыв ной кремнийорганической изоляцией выполняеася таким же спо собом, как выше указано. Подогрев катушек следует вести до температуры 50—60° С, в отдельных случаях, если сечение витка катушек менее 15 мм2, можно укладку производить в холодном виде, при этом требуется аккуратность в работе для исключения повреждения изоляции.

12-7 Обмотка статоров способом протяжки ( ручная обмотка )

Рассмотрим выполнение статорных обмоток синхронных и асин хронных машин способом протяжки. Ручная обмотка, выполняемая по способу протяжки, в настоящее время вытесняется шаблонной обмоткой из-за ряда преимуществ: экономии активных материалов (меди), более быстрого ее изготовления, простоты выполнения и пр. Но тем не менее, имеется некоторое количество электрических машин, выпущенных электромашиностроительными заводами до внедрения двухслойных обмоток, выполненных старым способом — протяжкой.

Обмотка в протяжку выполняется в том случае, когда сталь статора имеет закрытые или полузакрытые пазы. При изоляции обмотки от стали в пазы вставляют изоляционные гильзы. Изоляция пазов низковольтных машин состоит из гильз, изготовляемых из электрокартона, высоковольтных машин — из микафолия или миканита. Последние могут быть изготовлены вручную или на специальных обкаточных станках.

а . Изготовление микафолиевых гильз вручную

Процесс изготовления микафолиевых гильз следующий. На стальную оправку, имеющую формы и внутренние размеры гильзы, наматывается полтора слоя кабельной парафинированной бумаги толщиной от 0,08 до 0,1 мм. Затем на кабельную бумагу наматы вается микафолий толщиной от 0,25 до 0,5 мм. Число слоев микафолия определяется толщиной гильзы, которая в свою очередь зависит от рабочего напряжения машины. Толщина гильзы для статора с рабочим напряжением 3000 в берется 1,8 мм, а для статоров напряжением 6000—6600 в — от 2,25 до 2,5 мм.

Каждый слой микафолия проутюживается горячим утюгрм для получения плотного прилегания и склеивания между собой отдель ных слоев. Поверх наложенного микафолия наматывают полтора слоя кабельной бумаги, которая предохраняет его от механических повреждений. Наружный слой этой бумаги защищает микафолий при установке гильзы в паз статора, а внутренний — при протяжке проводника через гильзу.

Далее гильза подвергается горячей опрессовке (выпечке) для получения требуемого размера, удаления лаковых растворителей и придания ей монолитности. Опрессовка и выпечка гильзы совер шенно аналогичны опрессовке и выпечке изоляции катушек (см. § 9-1). После выпечки и охлаждения гильза очищается от всяких неровностей и подвергается испытанию на пробой. Испытательное напряжение дается приблизительно четырехкрат ным по отношению к рабочему напряжению.

Хорошо изготовленная гильза должна быть длиннее активной стали, иметь гладкие и ровные поверхности как внутреннюю, так

и наружную, и при постукивании по ней металлической палочкой издавать чистый звук.

Изготовленная указанным способом гильза поступает к обмот чику. Таким же способом изготовляется и миканитовая гильза.

б . Изготовление микафолиевых гильз на станке

Изготовление микафолиевых гильз на станке производится следующим образом. Лист микафолия кладется на широкую горячую плиту. После того как лак достаточно размягчится, кладут на него оправку с предварительно намотанной на ее поверхность парафинированной бумагой — обычно телефонной — и обворачи- вают ее вручную. Для придания прочности микафолию на послед ний слой его наносится слой кабельной или телефонной бумаги.

После этого оправка с микафолиевой изо ляцией устанавливается в обкаточный станок, схематический разрез которого изображен на рис. 12-21.

Оправка с микафолием 1 прикрепляет ся к двум дискам, расположенным с обеих сторон станка (диски на схеме не пока заны). Вращение дисков производится электродвигателем. Одновременно с вра щением дисков вращается и оправка с намотанным на нее микафолием. Как видно из схематического разреза, стержень помещается между двумя неподвижными пли тами 2 и верхней нажимной планкой 3 (подвижной). Нажимная планка прикреп ляется к штоку 4 и шарниру 5, благодаря которому шток вращается. Давлением нажимной планки стержень прижимается к плитам, имеющим электрический обогрев. Обкатываясь между плитками, нагретыми до 200—220° С, лак, находящийся в микафолии, размяг чается, что способствует более плотному прилеганию листочков слюды друг к другу. Обкатка микафолием производится *жоло 5—1 мин. Вынутая после обкатки оправка с микафолием кладется в пресс между пресспланками, где и обжимается до требуемых размеров. Не вынимая запрессовки из пресспланок, ей дают остыть в зажатом состоянии. В холодном состоянии оправка закрепляется в тисках, снимается вручную гильза и очищается от парафинированной бумаги. Оправку рекомендуется применять разъемную — из двух конусных клиньев.

в . Изготовление элеитрокартонных гильз

Для изоляции от паза проводников низковольтных машин при меняются, как мы уже упоминали, гильзы из электрокартона. В качестве примера возьмем машину, изоляция паза которой по расчет-

ным данным должна состоять из лакоткани толщиной 0,4 мм и электрокартона толщиной 0,6 мм, т. е. толщина гильзы должна быть равна 1 мм.

Для изготовления гильз беру гея два деревянных конусных клина-оправки с одинаковыми углами. Размеры клиньев таковы, что в сумме они дают высоту, немного большую, чем общая высота проводников, укладываемых в паз. Например, если размеры всех проводников равны 16,8x23 мм, то оправки должны иметь размер 17,2x23,2 мм.

Далее, возьмем электрокартон толщиной 0,2 мм в 3 слоя и лако-ткань толщиной 0,2 мм в 2 слоя. Учтем, что гильзы должны быгь длиннее стали статора на 15—20 мм с каждой стороны статора, т. е. если статор имеет длину стали, например 400 мм, то гильзу делают длиной 430—440 мм.

Поверх клиньев, немного раздвинутых для уменьшения общих размеров, накладывается один оборот электрокартона, смазанного лаком. Затем кладется лакоткань, которая вместе с последними двумя оборотами электрокартона плотно накручивается и прижимается к оправке, после чего поверх полученной гильзы накладывается по всей ее длине хлопчатобумажная лента враз-бег для скрепления гильзы.

Затем конусные клинья подбиваются с обеих сторон внутрь до намеченного заранее на каждом клине предела, определяющего необходимые размеры гильз. Гильза распирается клиньями, после чего она снимается с оправки и, когда лак высохнет, считается готовой.

г . Подготовительные работы

Для примера возьмем обмотку восьмиполюсного трехфазного статора высокого напряжения с 72 пазами. В пазу 36 проводников. Обмотка выполняется проводом круглого сечения с изоляцией ПБДО (хлопчатобумажная двойная с оплеткой). Статор, поступивший для обмотки впротяжку, должен иметь пазы соответственно подготовленными.

После осмотра в те пазы статора, где будут лежать нижние катушки, вставляются миканитовые гильзы. Их следует размещать по пазам статора, исходя из следующего подсчета.

При 72 пазах для трехфазного статора на каждую фазу приходится 72 : 3 = 24 паза. Число пазов на полюс и фазу будет равно 24 : 8 = 3. Следовательно, каждая катушечная группа имеет 3 катушки и занимает 6 пазов.

Таким образом, вся обмотка будет состоять из 12 катушечных групп (6 верхних и 6 нижних). В каждой фазе должны быть 2 верхние и 2 нижние катушечные группы.

Соответственно сделанному подсчету следует разместить гильзы для нижних катушек по пазам статора. Занимаем 6 рядом лежащих пазов и, пропустив 6 пазов, ставим вновь 6 гильз. У ложен -

ные в пазы гильзы укрепляются вверху паза деревянными клиньями. Эти клинья в большинстве случаев состоят из двух частей, забиваемых с двух противоположных сторон статора. Изготовляются клинья из сухого бука и провариваются в масле.

Укрепленная клином гильза должна плотно сидеть в пазу.

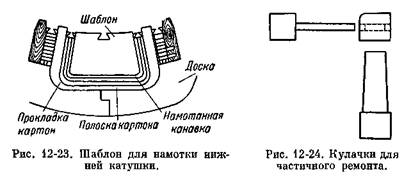

Для намотки катушек и придания их лобовым частям надлежащего очертания применяются специальные деревянные шаблоны. Такой шаблон для намотки верхних катушек показан на рис. 12-22. Лобовая часть его имеет очертание внутренней стороны лобовой части первой катушки.

Шаблон для намотки нижних катушек показан на рис. 12-23; он устанавливается с двух сторон стали статора, причем обе части шаблона соединяются клином, имеющим форму ласточкина хвоста. Шаблон укрепляется деревянной планкой, упирающейся одним концом в шаблон, а другим — в диаметрально противоположную часть стали статора.

Между статором и лобовой частью шаблона с обеих сторон статора устанавливаются доски толщиной около 30 мм, показанные

на рис. 12-23. Доски делаются разрезными, чтобы их легко было снимать после намотки.

При частичном ремонте можно обойтись без шаблонов. В этом случае применяют так называемые кулачки (рис. 12-24), имею щие хвосты для крепления их в пазах статора.

Перед намоткой нижних катушек шаблон должен быть установлен вплотную к стали статора, между шаблоном и сталью устанавливаются деревянные доски. Стороны шаблона должны быть хорошо подогнаны к гильзам первой внутренней катушки кату-

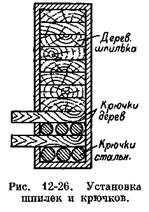

шечной группы. Доски должны плотно подпирать миканитовые гильзы, чтобы во время намотки при натяжении проводника предохранить гильзу от повреждения. Затем заранее заготовленные деревянные шпильки вставляют в гильзы обматываемых пазов. Количество деревянных шпилек изготовляется из следующего расчета.

В каждом пазу должно быть уложено 36 одинарных проводников, а по ширине паза помещаются 3 проводника, следовательно, по высоте будет 12 рядов проводников. Ширина должна быть равна тройному диаметру проводника с изоляцией.

Шпильки изготовляются длиннее, чем миканитовые гильзы на 100 мм (по 50 мм на каждую сторону статора). Для лучшего использования шпилек следует изготовить их длиной, достаточной для намотки верхних катушек.

Чтобы во время протаскивания проводника шпильки не выле тали из гильз вместе с протаскиваемым проводником, применяют крючки (рис. 12-25). Крючки — это те же шпильки, к одному концу которых привязывается вязальной проволокой небольшой деревянный отрезок от этих же шпилек.

В паз вставляются три стальных крючка, которые по длине должны быть не менее верхних гильз, а по диаметру равны диаметру проводника с изоляцией. На рис. 12-26 видны шпильки и крючки в гильзах перед началом обмотки.

д . Намотка нижних катушек

Бухта с проводником для удобства работы насаживается на вращающийся конус, затем отматывается отрезок проводника, необходимый для обмотки одной катушки. Начальный конец проводника защищается от изоляции на длину, превышающую длину гильзы. Неровности конца закругляются, чтобы при вставке в паз не повредить внутренней стенки гильзы.

Для определения длины провода, необходимой для намотки требуемого числа витков (в приведенном примере 36 витков), об меряют шпагатом длину одного витка. Зная длину одного витка, можно отмерить от бухты необходимую длину провода.

Для 36 витков мы получаем большую длину проводника, поэтому ради экономии времени и удобства работы берут приблизительно

половину этой длины, т. е. на 18 витков. Отмеренный провод отрезают от бухты. Такой способ намотки позволяет ускорить ее, а проводник меньше повреждается при протаскивании.

Протяжка производится вручную двумя рабочими, находящимися по обе стороны статора. Рабочие поочередно протаскивают проводник через пазы с одной стороны статора на другую. Чтобы при работе не запутать и не повредить проводник, его укладывают в круг. Проводник необходимо протереть парафином; это уменьшает трение и в значительной мере способствует сохранению изоляции.

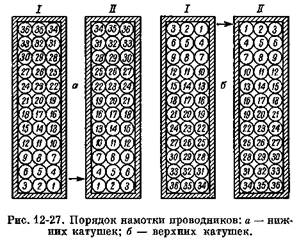

Порядок намотки проводников, лежащих в гильзах, показан на рис. 12-27, а, где изображены два паза и стрелкой указано направление намотки.

Протяжка и укладка производятся следующим образом.

Зачищенный конец проводника вставляется со стороны К (контактных колец) одним из рабочих на место вытащенного перво го стального крючка из паза с левой стороны шаблона (рис. 12-27). Второй рабочий протягивает весь проводник, предназначенный для намотки 18 витков, на сторону П (привода), где и укладывает его на пол в круг. Далее, второй рабочий вставляет начало про водника на место первого стального крючка со второй стороны шаблона и пропускает его через паз, а первый рабочий опять про таскивает проводник на сторону К.

Первый рабочий вытаскивает второй стальной крючок в первом пазу и на его место пропускает начало проводника. Второй рабочий протаскивает проводник и также направляет его со своей стороны на место второго стального крючка. Первый рабочий вытаскивает третий крючок (первого паза) и ставит на его место проводник.

Протаскивание третьего оборота производится таким же образом, но несколько медленнее, при обязательном парафиниро-

вании. Проводники второго ряда протаскиваются между вторым и четвертым деревянными крючками (рис. 12-26); между этими крючками устанавливаются стальные крюки. Протаскивание проводника между деревянными крючками необходимо, с одной стороны, для сохранения рядов, а с другой — для сохранения целости изоляции.

После намотки второго ряда вынимают нижний деревянный крючок, и второй ряд проводников занимает его место. Вытащенный крючок ставится на место 6-й деревянной шпильки. Между 4-м и 6-м деревянными крючками ставятся стальные крючки. Далее, процесс повторяется до тех пор, пока не будет использована вся длина провода, предназначенная для 18 витков.

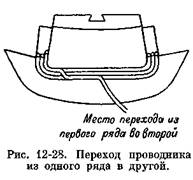

Для укладки витков на лобовой части начало проводника изолируется 3 раза лакотканью толщиной 0,2 мм вполнахлестки (для напряжения 3000 в) и укладывается со стороны К на торцовой стороне шаблона. На стороне П первый виток укладывается на шаблон вплотную к его доске. Для получения плотного прилегания витки прижимаются к шаблону деревянными или фибровыми клиньями. При укладке 4-го витка, являющегося переходным из первого ряда во второй, следует сделать небольшой изгиб, который в месте перехода изолируется лакотканью (рис. 12-28).

Уложив указанным способом 18 витков, следует от бухты отмерить и отрезать проводник еще на 18 витков, конец его соединить с концом намотанного проводника скобочкой и пропаять ее. Место спайки следует изолировать лакотканью и лентой. -Пайка обычно производится на стороне /7, так как на стороне К неудобно ее уложить вследствие имеющихся переходов. Затем таким же способом укладываются остальные 18 витков.

Оставшийся после намотки первой катушки конец лежит на стороне К, с правой стороны шаблона, на тридцать шестом обороте. Этот конец будет служить началом 1-й катушки и должен быть изолирован при выходе из гильзы лакотканью и хлопчатобумажной лентой вполнахлестки.

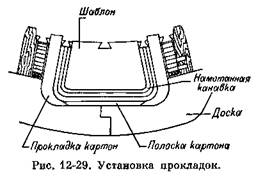

Чтобы намотать 2-ю катушку, необходимо изготовить прокладки из картона и поставить их между гильзами 1-й и 2-й катушек с правой и с левой сторон. Прокладки должны плотно прилегать к намотанной 1-й катушке. Форма прокладок видна на рис. 12-29.

Для того чтобы создать необходимый промежуток между лобовыми частями 1-й и 2-й катушек, который должен быть оставлен для изолировки их и для вентиляции, под отогнутую лобовую часть 1-й катушки подкладывается прокладка из полос картона.

В прокладке делается вырез для выпуска изолированного конца 1-й катушки, идущего на соединение со 2-й катушкой.

Когда прокладки поставлены на место с обеих сторон статора, в гильзы 2-й катушки вставляются те же деревянные шпильки. Если шпильки не вплотную прилегают к поставленным прокладкам, то следует кругом по лобовой части 1-й катушки поставить на прокладки полосы электрокартона такой толщины, чтобы

они плотно прилегали к шпилькам.

Намотка 2-й катушки производится таким же образом, как и 1-й. После намотки 2-й катушки делают картонные прокладки для создания промежутка между 2-й и 3-й катушками. Прокладки устанавливаются такие же, как и ранее, но только их следует сделать немного длиннее первых, так как вторая катушка после намотки длиннее первой. Намотка 3-й катушки во всем аналогична намотке 1-й. Конец 3-й катушки изолируется по выходе из миканитовой гильзы лакотканью и лентой вполнахлестки по длине, достаточной, чтобы подвести конец под бандаж.

Затем концы всех катушек соединяются между собой при помощи скобок, пропаиваются и изолируются, образуя, таким образом, катушечную группу. Изолировка места пайки производится также лакотканью и лентой одним слоем вполнахлестки.

После намотки катушечной группы деревянный шаблон вынимается. Выемка шаблона производится параллельно оси статора на себя. Вместе с шаблоном вынимаются также и доски. Шаблон и доски применяются для намотки остальных нижних катушек.

е . Изолировка нижних катушек

После намотки всех нижних катушек производится их изолировка, причем каждая катушка изолируется отдельно лакотканью вполнахлестки и хлопчатобумажной лентой вполнахлестки. Производится это таким образом: конец ленты закрепляют на гильзе, делая 3—4 оборота на всей длине гильзы, выступающей из паза, а затем обматывают катушку до середины лобовой части. То же самое делают и с другой стороны катушки. Встречные концы ленты на середине катушки перекрывают друг друга. Поверх ленты из лакоткани накладывается хлопчатобумажная лента. Закрепляется лента на гильзе у самой стали, причем под ленту должен попасть и деревянный клин, которым заклинены гильзы. Изолировка лентой

ведется также с двух сторон катушки до середины ее лобовой части, где лента закрепляется.

Окончив изолировку лентой, между катушками вставляют электрокартонные прокладки ближе к углам (закруглениям), после чего в местах прокладок ставятся бандажи из крученого шнура диаметром 2 мм. Под бандажи необходимо подвести и закрепить выводные концы катушек: один — под правый бандаж второй — под левый. Для лучшего скрепления бандажи смазываются лаком. Изолированные нижние катушки обмотки статора испытываются на витковое и на корпус.

ж . Намотка и изолировка верхних катушек

Перед намоткой верхних катушек следует продуть пазы статора сжатым воздухом; после чего в пазы вставляются гильзы. Для намотки верхних катушек также применяются деревянные шаблоны. Шаблон для верхних катушек показан на рис. 12-30.

Поставленный на место шаблон лобовыми частями прилегает к нижним катушкам, а также плотно подгоняется к гильзам первой верхней катушки. Шаблон в рабочем положении закрепляется двумя деревянными упорами так же, как при укреплении шаблона нижних катушек.

В гильзы вставляются стальные и деревянные крючки, причем последние располагаются в обратном порядке по сравнению с расположением их при намотке нижних катушек, потому что намотка верхних катушек производится сверху вниз. Расположение проводников в гильзах показано на рис. 12-27, б.

Процесс протяжки проводника происходит так же, как и для нижних катушек. Укладка проводника в лобовых частях здесь проще, так как проводники укладывают с небольшим изгибом, как это видно из очертания шаблона.

При следовании проводника из одного ряда в другой делают переходы, которые изолируют лакотканью. Переходы располагаются по всей лобовой части катушки.

После намотки первой катушки выводной ее конец изолируется три раза лентой из лакоткани вполнахлестки и один раз хлопчатобумажной лентой также вполнахлестки (для 3000 в). Второй же конец используется для намотки второй катушки. Для этой катушки следует изготовить из картона прокладки и заложить

между боками лобовых частей. Между серединами лобовых частей катушек также ставятся временные дистанционные прок ладки, которые после намотки вынимают, оставляя место для пос тоянных прокладок, устанавливаемых впоследствии при наложении бандажей.

После намотки второй катушки на бока ее лобовой части также ставятся картонные прокладки, которые должны быть длин нее первых, уложенных между первой и второй катушками. Все верхние прокладки прямыми частями должны упираться в сталь статора, а закругленными лечь на закругленные лобовые части намотанных катушек.

Уложив лобовые части катушек и соединив их в катушечные группы, накладывают на них изоляцию. Верхние катушки изолируются тем же способом, что и нижние. Бандажи на верхних катушечных группах ставятся так же, как и на нижних. Выводные концы катушечных групп должны быть также закреплены под бандажами.

После намотки верхние катушечные группы испытываются на витковое и на корпус, а затем статор поступает на соединение катушечных групп.

з . Выполнение обмоток низковольтных машин

Изготовление гильз для низковольтных машин было рассмотрено выше. Обмотка статоров низковольтных машин чаще всего ведется литцей. Сечение литцы большей частью прямоугольное, и она обычно имеет следующую изоляцию: хлопчатобумажная пряжа в два слоя, один из которых намотан в правую, а другой в левую сторону, а поверх пряжи — хлопчатобумажная оплетка. Это — изоляция марки ПБДО (провод бумажный двойной с оплеткой).

Когда статор очищен от посторонних предметов, в пазы для нижних катушек вкладываются изоляционные гильзы, заклини ваемые сверху деревянными клиньями, которые забиваются с двух сторон статора.

Дальнейшие операции по намотке катушек аналогичны описанным выше для круглого проводника.

Для плотного прилегания к шаблону литца осаживается при помощи фибрового клина, по которому ударяют ручником. Соеди нение катушек между собой производится посредством скобок, в которые вставляются концы катушек встык, а затем пропаивается. Выводы катушечных групп изолируются одним слоем ленты из лакоткани и хлопчатобумажной лентой вполнахлестки.

Между отдельными катушками ставят дистанционные электро картонные прокладки ближе к местам закруглений лобовых частей, на которые наматываются бандажи из крученого шнура с подводом под них изолированных выводов.

После испытания на витковое и на корпус статор поступает на соединение катушечных групп.

Обмотка статора из литцы для машин с большим напряже нием производится аналогично описанному, только вместо электро картонных гильз в пазы вставляются микафолиевые.

12-8 Электропайка статорной обмотки фосфористой медью

Ранее соединения статорной обмотки производились при помощи медных хомутиков с пропайкой их оловянистым припоем. Стрем ление уменьшить расход олова привело к новому способу сое динения обмотки припоем из фосфористой меди. Одновременно достигается экономия листовой меди, так как при этом способе отпадает надобность в скобках (хомутиках). Процесс электропайки фосфористой медью значительно менее трудоемок по сравнению с пайкой оловянистым припоем. Таким образом, новый метод

имеет много преимуществ. К его недостаткам следует отнести необходимость иметь специальное оборудование.

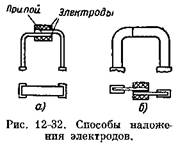

Пайка фосфористой медью производится следующим образом. Соединяемые концы обмотки накладываются друг на друга, при чем между ними прокладывается припой в виде тонкой пластинки. Место соединения сжимается между двумя электродами специаль ной паяльной головки (см. ниже). Затем пропускается ток, разо гревающий место соединения, пластина припоя расплавляется и все зазоры между соединяемыми концами заполняются растекаю щимся расплавленным припоем. После этого ток выключается, припой затвердевает и электроды разжимаются.

При установленном режиме пайки ток должен быстро нагреть место пайки, что повышает качество соединения без повреждения изоляции и ускоряет процесс.

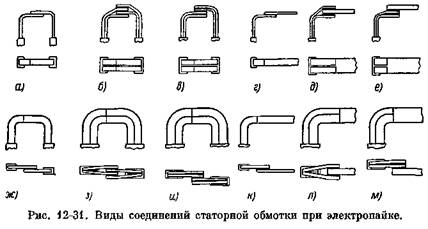

Различные случаи соединения проводников для пайки, в за висимости от количества параллельных проводников и их рас-

положения, показаны на рис. 12-31. При этом для соединения а, б, в, г, д, е (рис. 12-31) электроды накладываются сверху и снизу, как показано на рис. 12-32, а; для соединения ж, з, и,

к,л,м (рис. 12-31) электроды накладываются с боков, как показано на рис. 12-32, б.

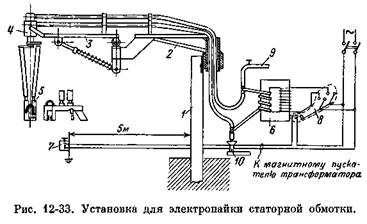

Установка для электропайки фосфористой медью показана на рис. 12-33. Она состоит из стойки 2, на верхнем конце которой шарнирно укреплен кронштейн 2, свободно поворачивающийся вокруг стойки 7. На кронштейне 2 шарнирно закреплен кронштейн 3, на конце которого укреплена поворотная головка 4 с подвешенной паяльной головкой 5. Такое устройство позволяет подводить паяльную головку к любому соединению в радиусе действия устройства, что дает возможность производить пайку многих статоров, установленных на рабочей площади, обслуживаемой паяльным приспособлением. Ток к электродам подается от трансформатора 6 однофазного тока. Трансформатор имеет секционированную первичную обмотку, что позволяет получить

во вторичной обмотке 12, 15, 18 и 20 в при токе от 1500 до 1800 а. Включение первичной обмотки трансформатора в сеть производится ножной кнопкой 7 и магнитным пускателем 8.

Ножная кнопка — переносная и ставится около рабочего, производящего пайку. Провода, соединяющие вторичную обмотку трансформатора с паяльной головкой, проходят внутри резиновых трубок, по которым пропускается вода для их охлаж дения и охлаждения электродов паяльной головки. Вода подается от водопровода 9 и стекает в отвод 10.

БАНДЛЖИРОВКЛ ЯКОРЕЙ И РОТОРОВ

13-1 Наложение бандажей

Наложение бандажей производится на специальном банда-жировочном станке, по своему устройству напоминающем токарный. Обычно этот станок работает от отдельного электродвигателя. Посредством переключателя ему можно дать вращение в обе стороны.

На рис. 13-1 показан бандажировочный станок. Он состоит из планшайбы 1 для зажима конца вала, задней бабки (на рисунке не показано) для укрепления другого конца вала 2, подвижного люнета 5, который служит опорой валу между планшайбой и задней бабкой (люнет может передвигаться вдоль оси станка), деревянного вкладыша 4 люнета, поднимаемого посредством червячной передачи; (вкладыш имеет полукруглое очертание для легкого поворота шейки вала и во время работы смазывается тавотом), и педали 5 для включения и выключения станка.

Бандажная проволока подается с бухты, насаженной на барабан, укрепленный на особом приспособлении. Рама приспособления крепится на четырех опорах, которые могут передвигаться по салазкам, укрепленным в полу, параллельно оси бан-дажировочного станка. В верхней части рама имеет длину 500—600 мм и ширину между угольниками 100 мм. По угольникам поверху двигаются три ролика 6, 7 и 8, через которые проходит проволока. Со стороны салазок (с задней стороны рамы) укреплен на кронштейнах вал 10, на котором вращается разборный барабан 9 с навитой на него проволокой.

На рисунке видно также приспособление с грузом 14 для натяжения проволоки, оно скользит по проволоке своим роликом 13 и висит на нем. На конце вала имеется шкив 11, который охватывается двумя полухомутами, с одной стороны укрепленными на раме, а с другой — стягиваемыми винтом с барашком 12. Посредством полухомутов можно стягивать шкив с любой силой и тем самым препятствовать свободному вращению барабана. Проволока, сходящая с барабана, огибает сперва вращающийся ролик 8,

а затем проходит под ролик 13, на котором висит груз 14, и поступает на ролики 7 и 6, а с последнего идет на якорь, на котором и закрепляется.

Величина груза определяется как произведение допускаемого напряжения для проволоки В2 на площадь ее поперечного сечения (см. гл. 4).

Для наложения бандажа якорь устанавливается на бандажи-ровочный станок. Задний конец вала зажимается в планшайбе, как указано на рис. 13-1. К шейке вала со стороны коллектора подводится деревянное основание люнета и поднимается до соприкосновения с шейкой вала. Под каждый кулачок планшайбы нодкладывают подушку из плоской красной меди, чтобы не повредить конца вала при его зажатии. Вал зажимается кулачками в планшайбе и центром задней бабки, после чего установка якоря выверяется.

Станок включают на тихий ход и с помощью ручника и деревянного или фибрового клина выравнивают лобовую часть обмотки на якоре. Затем на окружность стали якоря накладывают вручную первый оборот проволоки и закрепляют его на стали. Это может быть сделано двумя способами.

При первом способе в один из вентиляционных каналов между двумя пакетами стали якоря вбивается деревянный клин, который выступает над сталью якоря на 20—40 мм. На выступающий конец клина надевается конец проволоки, свернутый петлей. При втором способе закрепление производится так: по окружности стали вручную накладывается один оборот проволоки, которая скрепляется петлей путем скручивания ее конца. Так как этот виток проволоки наложен на сталь якоря, т. е. далеко от того места, где должен стоять бандаж, то делают 2—3 оборота вразбег с таким расчеюм, чтобы последний оборот пришелся на том месте, где должен начинаться бандаж. Обычно бандажи ставят на лобовой части против обмоткодержателей, отступая на 15—30 мм от внутреннего края петушков, а на задней стороне — на таком же расстоянии от головок.

Для бандажей применяется главным образом стальная проволока. Но бандажи некоторых якорей выполняются из немагнитной стальной, а иногда и из бронзовой проволоки. В многослойных бандажах во избежание влияния нагрева между его слоями ставятся прокладки из асбестового полотна.

Наложение бандажей обычно производится в направлении от стали якоря к краю лобовых частей. Не надо упускать из виду, что первые витки проволоки с необходимым натяжением уложить нельзя и что только последующие витки имеют нормальное натяжение.

Под накладываемую проволоку подкладывается изоляция, которая должна выступать за пределы бандажа в обе стороны не меньше чем на 5 мм, т. е. должен быть шире накладываемого бандажа. Изоляция подкладывается либо из полос одного

электрокартона, либо смешанная — из миканита и электрокартона.

Поверх изоляции под проволоку подкладывают скобы (замки) для укрепления бандажа с таким расчетом, чтобы они были расположены равномерно по всей окружности на равном расстоянии друг от друга.

По мере наложения витков бандажной проволоки, они про паиваются сначала только около замков для лучшего закрепления. При наложении проволоки следят за тем, чтобы между отдельными витками не было промежутков. Для этого наматываемые витки проволоки подбивают друг к другу тупым бородком, легко постукивая по нему ручником. Также следят, чтобы натяжение проволоки не ослабевало.

Как только наложено необходимое количество витков проволоки, бандаж у начала и конца пропаивают оловом, обе крайние замочные скобки загибают и пропаивают, после чего проволока у обоих концов отрезается. Затем бандаж пропаивают по всей окружности, причем для лучшей пропайки его предварительно промазывают парафином. Попутно с пропайкой проволоки все замочные скобы подгибаются и также пропаиваются. Пропайка должна быть тщательная, без наплывов припоя; они удаляются горячим паяльником или спиливаются пилой, что следует произ водить осторожно, чтобы не повредить проволоки. Диаметр окруж ности налагаемого бандажа не должен быть больше диаметра стали, т. е. бандаж не должен выступать за пределы стали якоря.

13-2 Примеры выполнения бандажей

Приведем несколько примеров выполнения различных бандажей.

На рис. 4-22 был показан якорь с четырьмя бандажами. Каж дый из них выполняется из стальной луженой проволоки диаметром 0,5 мм. Под ним на лобовые части накладывается полоска электро картона толщиной 0,5 мм и шириной на 10 мм больше ширины бан дажа. По окружности каждого бандажа расположено по четыре бандажные скобы, нарезанные из луженой белой жести толщиной 0,2—0,3 мм, шириной 30 мм и длиной на 10 мм более ширины бан дажа — по 5 мм на односторонний загиб.

На стали якоря бандажи выполняются следующим образом: по дну выточек в якоре прокладывается изоляция из электрокартонной полоски, имеющей ширину выточки и толщину 0,3 мм, а поверх нее накладывается бандажная проволока. Ширина банда жа обусловливается шириной выточки. Здесь замочные скобы делаются шириной на 2 мм менее ширины верхней части зубца стали и такой длины, чтобы на загиб с обеих сторон оставалось по 3—А мм Замки располагаются так, чтобы они находились на стали якоря (на зубцах), но ни в коем случае не на обмотке. При неправильном наложении замков можно повредить изоляцию пазовой части.

Наложенные и запаянные бандажи в выточках не должны быть выше стали якоря.

На рис. 11-13 показаны бандажи якоря, выполненные из бронзовой луженой проволоки в два слоя.

Во избежание сильных нагревов бандажа между слоями прокладывается асбестовое полотно по всей окружности. На каждом слое бандажа расположены по всей окружности четыре замочные скобы, нарезанные из луженой красной меди толщиной 0,5 мм, шириной 20 мм и длиной на 10 мм шире бандажа. Как и в предыдущем случае, под бандажи на лобовую часть обмотки наклады вается изоляция, состоящая из гибкого миканита (снизу) толщиной 0,5 мм, и электрокартона толщиной 0,5 мм, наложенного сверху. Изоляция должна быть шире накладываемого бандажа на 10 мм. Полосы миканита и электрокартона накладываются встык

со смещением стыков. Бандажные скобы накладываются на электро картонную изоляцию. Каждый слой бандажа при наложении пропаивается самостоятельно.

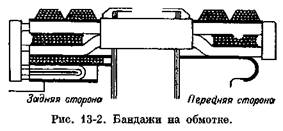

Бандажи на якорях быстроходных машин, обмотка которых подвержена действию больших центробежных усилий, выполняются несколькими отдельными рядами. На рис. 13-2 показан якорь с такими бандажами. На лобовых частях обмотки с передней стороны накладываются три бандажа: один — по нижнему ряду секций обмотки и два — по верхнему ряду. На задней стороне накладывают четыре бандажа: один — на уравнительные сое динения, второй — по нижнему ряду секций обмотки и остальные два — по верхнему ряду.

Бандажи для обеих сторон выполняются из бронзовой прово локи. Число слоев бандажей следующее: бандаж на уравнительных соединениях имеет два слоя, бандажи на нижних секциях — по три слоя, а на верхних — по четыре слоя.

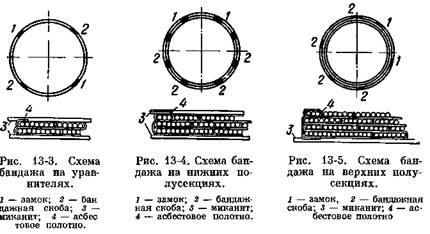

Схемы бандажей показаны на рис. 13-3, 13-4 и 13-5. На этих рисунках: 1— замок; 2— бандажная скоба; 3 —миканит; 4— асбестовое полотно.

Наложение бандажа на уравнители производится в направле нии от концов уравнительных соединений к стали якоря, в про тивоположность обычному выполнению. Этим способом достигается лучшее прижатие уравнителей к обмоткодержателю. Снимая

временные бандажи, наложенные на уравнительные соединения при укладке, на их место накладывают полосу гибкого миканита толщиной 1,5 мм. Концы полос накладываются внахлестку, причем в месте соединения края миканита должны быть срезаны на нет, чтобы не получилось утолщения.

Поверх миканита прокладывают две замочные скобы для начала и конца проволоки и две бандажные скобы-ограничители (между первыми двумя). Расположение скоб по окружности бандажа показано схематично на рис. 13-3. Конец бандажной проволоки закрепляют на уравнительных соединениях петлей и наматывают три-четыре дополнительных витка, которые будут

сняты после наложения бандажа. Дополнительные витки пропаивают и после этого приступают к наложению нормального бандажа.

При намотке бандажа каждые 10 витков проволоки изолируются друг от друга асбестовым полотном во избежание больших нагре вов при работе машины. Намотав первый слой бандажа, его про паивают и закрепляют первый замок. После этого снимают допол нительные витки. Поверх пропаянного первого слоя бандажа накладывается второй слой, в котором также каждые 10 витков проволоки изолируются друг от друга асбестовым полотном, а верхний слой изолируют от нижнего путем наложения асбестового полотна по окружности всего первого слоя.

Наложение обоих слоев бандажа производится одной проволокой, т. е. после наложения нижнего слоя проволока не отрезается, и наложение верхнего слоя ведется от стали к концам (в обратную сторону). Наложив верхний слой, все замочные скобы загибают, весь бандаж пропаивают оловом вместе со скобами, зачищают от острых углов и наплыва олова и якорь передают для дальнейших операций,

Наложение бандажа по нижнему ряду секций выполняется одинаково как с передней, так и с задней сторон якоря. По всей окружности на лобовую часть секций накладывается полоса гибкого миканита толщиной 1,5 мм и шириной на 10 мм больше ширины бандажа. Бандаж выполняется из трех слоев проволокиу как показано на рис. 13-4. Здесь также десять витков проволоки каждого слоя изолированы друг от друга асбестовым полотном. На этом же рисунке показана схема расположения двух бандажных замков (у начала и конца проволоки) и бандажных скоб-ограничителей; каждый слой имеет по две ограничительные скобы. Замочные скобы и ограничители выполняются из красной луженой меди толщиной 0,5 мм и шириной 10—15 мм.

Проволока при намотке закрепляется за деревянный клин, вбиваемый в один из пазов якоря. Бандаж накладывается по направлению от стали якоря к концу лобовых частей. Все три слоя бандажа выполняются одной проволокой, без отрезания ее после наложения каждого слоя. Операции по наложению бандажа (запайка, загиб скоб) аналогичны описанным выше. По окончании бандажировки производится изолирование бандажа и вкладка обмотки верхнего слоя.

Выполнение бандажа по верхнему ряду секций одинаково с обеих сторон якоря. В этом случае бандаж состоит из двух независимых частей. Каждая часть выполнена в 4 слоя, изолированных друг от друга асбестовым полотном и отдельно пропаянных. На каждой паре слоев установлено по два замка и по шесть ограничительных скоб, как показано на рис. 13-5.

На лобовых частях под бандаж по всей окружности прокладывается изоляция из гибкого миканита такой ширины, чтобы она покрывала весь вылет лобовой части обмотки от хомутиков на задней стороне якоря и до петушков — на передней. Процесс наложения бандажей аналогичен описанным выше. Первым выполняется бандаж, лежащий ближе к стали якоря. Наложение бандажа по верхнему слою ведется после запайки и обрезки концов обмотки, затем якорь поступает на испытание на корпус и витковое и далее на просушку и пропитку лаками.

У якорей, имеющих соединение обмотки с коллектором при помощи хомутиков с хвостиками, обычно ставится по два однослойных бандажа: один — на лобовой части и второй (малый) — на хомутиках (см. рис. 4-23).

По окружности лобовой части на изоляцию под бандаж, которая состоит из миканита толщиной 0,5 мм и электрокартона той же толщины, накладываются две замочные скобы и десять ограничительных скоб. Большой бандаж из стальной проволоки ставят, отступая на 20—25 мм от внутреннего края петушка со стороны коллектора и на такое же расстояние от хомутика с задней стороны якоря.

Установив большой бандаж, загибают все скобы, кроме четырех, предназначенных для удержания малого бандажа. После

этого приступают к наложению бандажей на хомутики. Перед тем как ставить бандажи на хомутики, с обеих сторон якоря, для лучшей изоляции хомутиков от бандажа и друг от друга, на каждый первый, третий, пятый, седьмой и т. д. хомутики надевают колпачки из электрокартона. По окружности хомутиков и петушков накладывают изоляцию из полос гибкого миканита толщиной 0,20 мм и электрокартона толщиной 0,5 мм, шириной

на 5 мм, более хомутика. На изоляцию накладываются четыре скобы от большого бандажа и еще четыре скобы, после чего накла дывают бандаж на хомутики. Материалом для замочных скоб служит белая луженая жесть. Наложение бандажей ведется аналогично описанному выше.

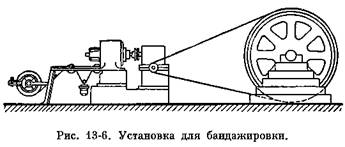

Что касается бандажировки роторов, то производственные про цессы ее аналогичны бандажировке якорей. Бандажировку круп ных роторов и якорей обычно ведут так, как показано на рис. 13-6. Ротор вращают от электродвигателя при помощи червячной пере дачи. На валу червячной передачи имеется шкив, от которого перекидывается ремень на сталь ротора. Натяжение проволоки осуществляется при помощи устройства, описанного нами выше. Якорь или ротор устанавливается на двух деревянных подставках.

ГЛАВА ЧЕТЫРНАДЦАТАЯ

СУШКА И ПРОПИТКА ОБМОТОК

14-1 Общие сведения

Некоторые изоляционные материалы, например хлопчатобумажные ленты, электрокартон и другие, имеют существенный недостаток — способность впитывать в себя влагу из окружающей среды (воздуха). Такое свойство изоляционных материалов назы вается гигроскопичностью.

Влага чрезвычайно понижает электрическую прочность изоля ции и величину ее сопротивления.

этого приступают к наложению бандажей на хомутики. Перед тем как ставить бандажи на хомутики, с обеих сторон якоря, для лучшей изоляции хомутиков от бандажа и друг от друга, на каждый первый, третий, пятый, седьмой и т. д. хомутики надевают колпачки из электрокартона. По окружности хомутиков и петушков накладывают изоляцию из полос гибкого миканита толщиной 0,20 мм и электрокартона толщиной 0,5 мм, шириной

на 5 мм, более хомутика. На изоляцию накладываются четыре скобы от большого бандажа и еще четыре скобы, после чего накла дывают бандаж на хомутики. Материалом для замочных скоб служит белая луженая жесть. Наложение бандажей ведется аналогично описанному выше.

Что касается бандажировки роторов, то производственные про цессы ее аналогичны бандажировке якорей. Бандажировку круп ных роторов и якорей обычно ведут так, как показано на рис. 13-6. Ротор вращают от электродвигателя при помощи червячной пере дачи. На валу червячной передачи имеется шкив, от которого перекидывается ремень на сталь ротора. Натяжение проволоки осуществляется при помощи устройства, описанного нами выше. Якорь или ротор устанавливается на двух деревянных подставках.

ГЛАВА ЧЕТЫРНАДЦАТАЯ

СУШКА И ПРОПИТКА ОБМОТОК

14-1 Общие сведения

Некоторые изоляционные материалы, например хлопчатобумажные ленты, электрокартон и другие, имеют существенный недостаток — способность впитывать в себя влагу из окружающей среды (воздуха). Такое свойство изоляционных материалов назы вается гигроскопичностью.

Влага чрезвычайно понижает электрическую прочность изоля ции и величину ее сопротивления.

Для удаления влаги, уже имеющейся, и для предотвращения возможности попадания ее из окружающего воздуха изоляция подвергается пропитке и сушке. Процесс этот сводится к следую щему:

1) обмотанный якорь (статор, ротор) подвергается предвари тельной сушке в печи для удаления влаги из изоляции обмотки;

2) просушенная изоляция пропитывается изолирующим составом;

3) пропитанная изоляция вторично просушивается. Пропитывая и просушивая изоляцию, достигают следующего:

1) удаляют влагу из изоляции и заполняют поры и пустоты в ней хорошо изолирующим составом;

2) при сушке после пропитки удаляется растворитель, получается влагонепроницаемая защитная пленка;

3) через пропитанную изоляцию происходит лучшая отдача тепла в окружающий воздух.

14-2 Оборудование для сушки и пропитки

Сушильные печи бывают двух видов. Печь для крупных яко рей роторов и статоров представляет собой стальную двухстенную

камеру, простенки которой для изоляции заполнены асбестом.

Внутри с трех сторон расположены змеевики, обогреваемые паром.

В верхней части печи имеется труба с заслонкой для удаления

влажного воздуха и испарения, отсасываемых вентилятором из

изоляции, приводимым в действие электродвигателем. Передняя стенка печи поднимается краном, и крупные якори, установленные на вагонетки, вдвигаются в печь. Для контроля просушки и осмотра в передней стенке печи имеется дверь.

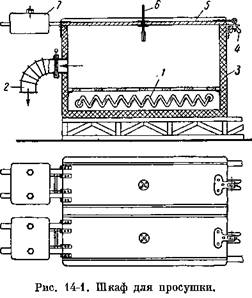

Второй вид печи представлен на рис. 14-1; она предназначена для просушки небольших якорей и катушек и представляет собой двухстенный шкаф высотой 2 ж, шириной 1 м и длиной Зм. Стенки шкафа 3 изолированы асбестом. Внутри шкафа, на дне его, расположены змеевики 7, которые обогреваются паром. Загрузка шкафа производится сверху; для этого вверху шкафа имеется

крышка 5, плотно прижимающаяся двумя барашками 4 для создания герметичности. Для удаления влаги имеется выходная труба 2, через которую производится отсасывание паров. Крышка имеет противовес 7; в крышку вставляется для контроля температуры термометр 6. Отметим, что существуют печи и с электронагревом.

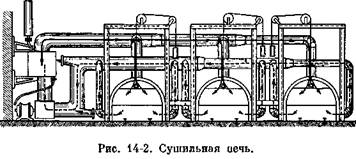

Сушка может производиться и в тоннельных печах (рис. 14-2) горячим воздухом, подогреваемым в парокалорифере, включенном в паровую сеть. Температура воздуха в печи 100—120° С. Нагретый в калориферах воздух эксгаустером подается в печь сверху. Внизу, по бокам печи, расположены вытяжные трубы, возвращающие отработанный воздух в калорифер. На рис. 14-2 сплошной линией со стрелками указан путь сухого воздуха, а пунктиром — отработанного. В настоящее время широко применяются электропечи с терморегулятором.

14-3 Сушка обмоток якорей и роторов

После испытаний ротора или якоря на корпус он поступает в печь и там просушивается при температуре 100—120° С в течение 8—10 ч (в зависимости от габаритов). По истечении 8 ч ротор или якорь вытаскивают из печи и для определения степени просушки его обмотки измеряют сопротивление ее изоляции. Измерение производится мегомметром. Сопротивление изоляции обмотки после просушки в горячем состоянии при температуре

ротора 80—100° С должно быть в пределах 2—5 Мом. Если из мерение покажет меньшую величину, обмотку подвергают допол нительной сушке. Если сопротивление изоляции достаточно, то обмотка подвергается пропитке.

14-4 Сушка обмоток статоров

Просушка в печи статора производится в течение 4—8 ч (в зависимости от конструкции изоляции обмоток). После просушки сопротивление обмотки статоров также измеряется мегомметром. Сопротивление хорошо просушенного статора должно быть в пре делах 10—20 Мом.

14-5 Сушка обмоток инфракрасными лучами

В настоящее время находит применение способ сушки инфра красными лучами, которые, как известно, являются лучами неви димой части спектра. Они- излучаются любым нагретым телом. С помощью этих лучей тепло передается в виде лучистой энергии от источника тепла к объекту сушки.

В качестве источника инфракрасных лучей применяются спе циальные электролампы накаливания. Эти лампы отличаются от обычных осветительных меньшей отдачей света и большей отдачей инфракрасных (тепловых) лучей.

Для сушки изготовляются лампы, в которых на внутренней поверхности стекла нанесен отражательный слой, что способствует большей отдаче и равномерному распределению тепла.

Установка для сушки якорей, осуществленная на одном из заводов, представляет камеру (цилиндр) из белой жести, по всей поверхности которой установлены лампы. Торцовые стенки сде ланы в виде дверей. Сверху имеется вытяжная труба для удаления паров влаги. Якори укладываются на подвижную тележку, на которой они загружаются в печь. Температура в камере регули руется количеством включаемых ламп. Сушка в таких печах может производиться значительно быстрее, чем в обычных и с меньшим расходом энергии.

14-6 Пропитка обмоток якорей и роторов

Обмотка ротора (якоря), если он предназначен для работы в сухом помещении, пропитывается два раза битумно-масляным лаком № 447 печной сушки.

Просушенный ротор или якорь погружается в бак с пропиты вающим составом и выдерживается в нем 10—15 мин. Затем его извлекают из бака, дают стечь излишку лака, укладывают на тележку и направляют в печь для просушки. Пропитываемый ротор или якорь подвергается просушке до тех пор, пока сопротив ление изоляции его обмотки, измеряемое в горячем состоянии при температуре 90° С, будет не менее 5 Мом,

После просушки ротор (якорь) в горячем состоянии весь покрывается быстросохнущим лаком воздушной сушки — биту-мно-масляным № 462п. Ротору дают остыть, а лаку — просохнуть, после чего измеряют в холодном состоянии сопротивление изоляции обмотки, которое должно быть не менее 60—80 Мом.

Для машин, работающих в сырых помещениях, пропитка обмотки делается более усиленной. В этом случае обмотку пропитывают в лаке печной сушки три раза и после каждого раза просушивают в печи при температуре 100—120° С. Сушку после последней пропитки производят в зависимости от сопротивления изоляции, которое при температуре 90—100° С должно быть не менее 15 Мом.

После третьей пропитки и просушки якорь в горячем состоянии покрывается подряд два раза защитным покровным лаком № 462п или серой эмалью № 83. В холодном состоянии измеряют сопротивление изоляции обмотки, которое при измерении мегомметром должно быть очень большим (мегомметр должен показывать бесконечность).

Просушка и пропитка катушек параллельных обмоток возбуждения производится методом погружения. Двойная пропитка с сушкой производится при температуре 100—120° С, а двойное покрытие осуществляется покровным лаком № 462п.

Катушки влагостойкого исполнения изготовляются из предварительно пропитанного обмоточного провода; затем готовая катушка подвергается компаундировке и два раза покрывается серой эмалью № 83.

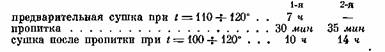

Режимы пропитки:

а) двукратная пропитка

б) трехкратная пропитка

После сушки якорь покрывается серой изоляционной эмалью воздушной сушки или покровным битумно-масляным лаком №462п.

Для некоторых якорей производят пятикратную пропитку с последующим покрытием серой эмалью печной сушки.

Режим пятикратной пропитки:

Конец сушки определяется по сопротивлению изоляции якоря, которое при температуре якоря 70—75° С должно быть не менее 6 Мом.

Просушенный якорь подвергается двукратному покрытию серой эмалью печной сушки.

Если изоляция якоря изготовлена на кремнийорганических веществах, тепловая обработка после пропитки в кремнийоргани-ческом лаке марки ЭФЗ-БСУ ведется при повышенной температуре 180-200° С.

В качестве поверхностных защитных покрытий применяют кремнийорганические эмали печной сушки.

Широко применяемые для пропитки обмоток электрических машин битумно-масляные лаки обладают хорошими электроизоляционными свойствами. Однако они обладают и рядом существенных недостатков; низкой термопластичностью, невысыхаемостью (в толстом слое) без доступа воздуха и плохой цементирующей способностью.

Научно-исследовательскими институтами электротехнической промышленности проведена большая работа по внедрению водоэмульсионных и алкидно-фенольных лаков взамен битумно-мас-ляных. Эти лаки высыхают в толстом слое, хорошо цементируют изоляцию, более нагревостойки.

Разработанные водоэмульсионные лаки № 321-Т и № 321-В по ТУКУ-364—57 представляют собой молочно-белую желтоватую жидкость, легко разбавляемую водой. В определенных условиях масло и вода могут образовывать эмульсии, характеризующиеся тем, что одна из жидкостей диспергирована в виде мельчайших капелек в другой. Технология пропитки не отличается от обычной. Обмотки электрических машин перед пропиткой не сушат. Пожаро- и взрывобезопасность лака позволяет осуществлять конвейерные пропиточные установки, включенные в общий производственный поток. Лак нетоксичен. Применение лака 321-Т рекомендуется для пропитки узлов электрических машин и аппаратов из проводов ПЭВ, ПЭЛБО, ПБД и др., при этом повышается качество пропитанных обмоток, увеличивается надежность витковой изоляции.

Другим пропиточным составом, дающим хорошие результаты, является фенолоалкидный термореактивный лак АРБ-1 (ФЛ-98). Этот состав состоит из алкиднокасторового лака АК и бутаноль-ного раствора смолы РБ в соотношении 70 : 30 в пересчете на основы лаков. Лак ФЛ-98 обладает высокой пропиточной и цементирующей способностью, при достаточно большой концентрации лака (50%). Он хорошо просыхает внутри слоев без доступа воздуха, отвердевает в толстом слое, обеспечивает полную монолитность изоляции.

Сравнительные опыты с применением лака ФЛ-98 и битумно-масляного № 447 показали, что обмотки, пропитанные в лаке АРБ-1 (ФЛ-98) 3 раза, имеют одинаковые свойства с обмотками,

пропитанными 5 раз в лаке № 447, двукратная пропитка якорей в лаке АРБ-1 также равноценна трехкратной пропитке в лаке № 447.

Лак АРБ-1 может быть рекомендован для пропитки обмоток электрических машин, изоляцией класса А и В. Применение его дает возможность сократить на одну-две пропитки общее количество пропиток при сохранении качества изоляции. Технология пропитки обычная. Предварительная сушка производится при 100—120° С, последующая (после пропитки) — при 130—140° С.

ИСПЫТАНИЯ ОБМОТОК

ГЛАВА ПЯТНАДЦАТАЯ

ПРОВЕРКА И ИСПЫТАНИЕ ОБМОТОК

15-1 Общие сведения

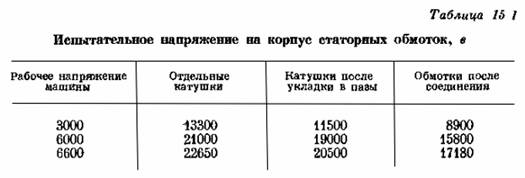

Каждый якорь в процессе производства на всех электромеха нических заводах подвергается проверке на правильность его соединения по схеме и на электрическую прочность изоляции обмотки по отношению к корпусу и между витками. Наматывае мый якорь трижды подвергается испытанию на корпусное соеди нение: первый раз — после вкладки обмотки в пазы, второй раз — после запайки концов обмотки и наложения бандажей и третий раз — после пропитки, просушки и обточки коллектора.

Величина испытательного напряжения в первых двух испыта ниях берется 3000 в для всех якорей мощностью свыше 3 кет с рабочим напряжением машины от 110 до 500 е.При третьем испы тании величина испытательного напряжения понижается до 2500 в. Продолжительность испытания — 1 мин.

В процессе выполнения обмотки якоря производится проверка на правильность соединения обмотки с коллектором и запайки обмотки, что также выполняется три раза. Первый раз — после укладки концов обмотки в шлицы коллекторных пластин или петушков. Эта проверка производится контрольной лампой. Второй раз — после припайки обмотки к коллектору. Эта проверка состоит в испытании на витковое и на правильность пайки и соединения. Третья (окончательная) проверка — после окончательной просушки обмотки якоря и проточки коллектора.

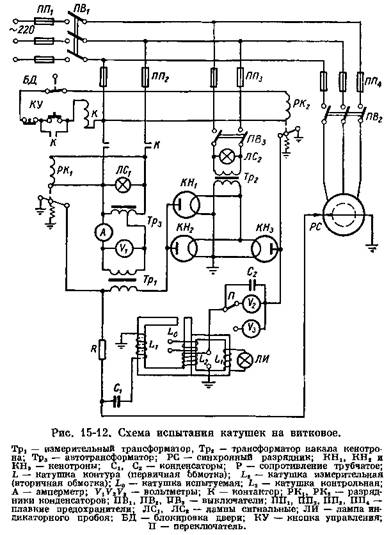

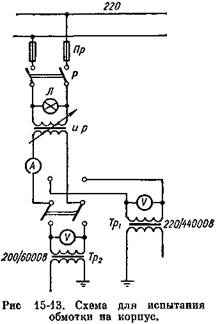

Проверка обмоток на электрическую прочность (на корпус) изоляции производится переменным током высокого напряжения нормальной частоты 50 гц. Испытание обмоток на витковое про изводится переменным током нормальной частоты 50 гц и перемен ным током повышенной частоты порядка 1000 гц, а также и постоян ным током напряжением 110 и 220 в.

Для проверки и испытания обмоток на электрическую проч ность применяются высоковольтные трансформаторы, с помощью которых можно получить любые испытательные напряжения.

В цепь трансформатора включаются измерительные приборы — вольтметр и амперметр, а для плавной регулировки напряжения применяются реостаты или потенциальные регуляторы.

Для проверки обмотки якоря на витковое применяются электро магниты, которые питаются переменным током нормальной частоты.

Проверку постоянным током производят с помощью точных измерительных приборов.

15-2 Дефекты обмотки якоря и причины их появления

Корпусные соединения. Повреждение изоляции обмотки, ее соединение с корпусом происходят по следующим причинам:

1. Слабость изоляции — неплотная намотка при изолировке, сдвиги слюды, морщинистость, недостаточная просушка, неправильный нахлест при изолировке.

2. Механические повреждения — присутствие в пазах металлических стружек, опилок; острые углы стали и заусенцы; повреждение изоляции в процессе вкладки ее, при рихтовке и осадке обмотки в пазы (небрежное отношение к работе, неаккуратная транспортировка).

Витковые соединения. Эти соединения происходят по следую щим причинам:

1. Повреждения изоляции витков при рихтовке и осадке обмотки.

2. Перемещения отдельных витков во время опрессовки пазовой части. В таких случаях проводники продав ливают изоляцию соседних проводников, создавая тем самым соединение между витками.

3. Небрежная запайка концов обмотки с хомути ками или коллекторными пластинами. Припой, попадая между пластинами коллектора или между отдельными концами секции, соединяет их между собой. Этому часто способствует присутствие в припое посторонних составных частей, например сурьмы, которая делает сплав очень жидким и подвижным в расплавленном состоянии.

4. Появление мостиков (затяжек) от пластины к пластине на коллекторе при обточке его тупым резцом или при большой подаче. Мостики часто появлякпся, когда миканит (изоляция между пластинами) бывает слабо спрессован. Иногда мостики заметны простым глазом при поверхностном осмотре и устраняются пропиливанием специальной ножовочной пилкой. Эта операция называется продорожкой коллек тора.

5. Прочие механические повреждения изоляции проводников при транспортировке, а также при сборке.

Следует указать, что витковое соединение может получиться после пробоя изоляции на корпус

6. Обрывы обмотки происходят вследствие плохой пайки концов обмотки с пластинами коллектора или с петушками.

7. Перепутанность соединений концов обмотки с кол лекторными пластинами. Этот дефект вызывается наличием кре стов одинарных, двойных и т. д., а также встречных соединений.

15-3 Испытания на витковые соединения обмотки якоря

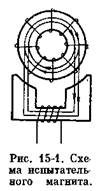

Для испытания обмоток якорей на витковые соединения в про изводстве широко применяются испытательные электромагниты. На рис. 15-1 показана схема такого электромагнита, сердечник которого состоит из двух полюсов. На сердечнике имеется обмотка, состоящая из большого числа витков.

Электромагниты изготовляют так, чтобы их можно было применять для испытания якорей различных габаритов. С этой целью они делаются раздвижными.

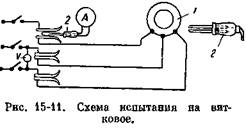

На рис. 15-2 показан испытательный электромагнит, между полюсами