Паровые турбины. Часть 1Примеры конструктивного выполнения ступеней и лопаток

Конструктивно осевые турбинные ступени можно условно разделить на регулирующие ступени, остальные ступени (промежуточные) активного типа, ступени реактивного типа и последние ступени конденсационных или теплофикационных турбин. Регулирующие ступени за регулируемыми отборами теплофикационных турбин часто имеют свои конструктивные особенности, рассмотренные ниже, в § 10.4.

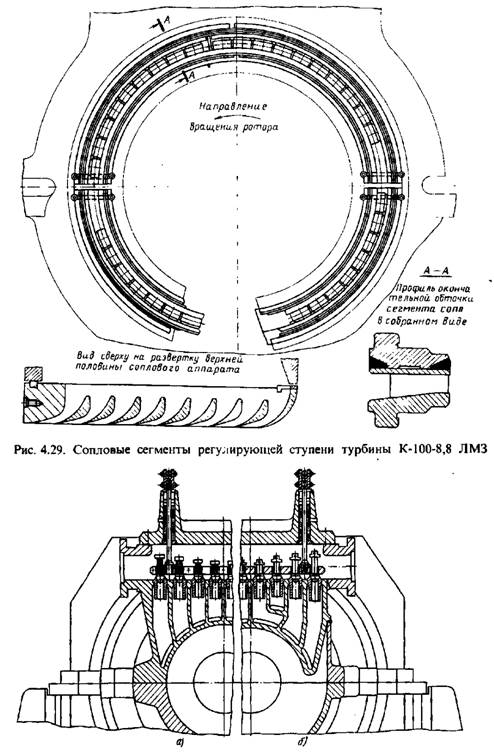

Регулирующие ступени отличаются переменной степенью парциальности, обеспечиваемым последовательным подводом пара к нескольким сопловым сегментам (например; рис. 4.29), расположенным в сопловых коробках.

Расположение сопловых коробок по всей или почти по всей окружности определяется большой степенью парциальности и необходимостью обеспечить равномерный прогрев турбины.

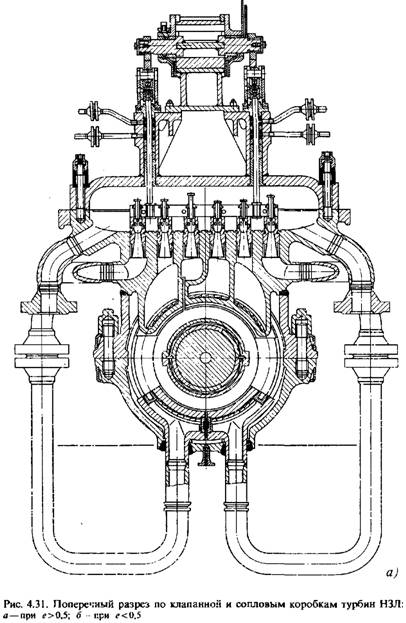

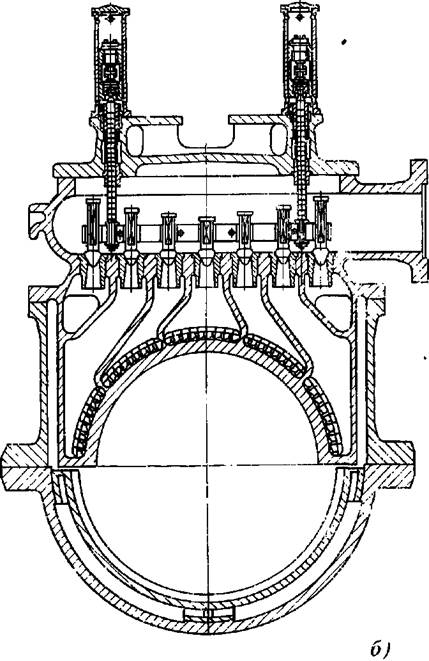

Для регулирующих ступеней с малой степенью парциальности (е<0,5) и при невысокой начальной температуре характерна конструкция, представленная на рис. 4.30 и 4.31, б.

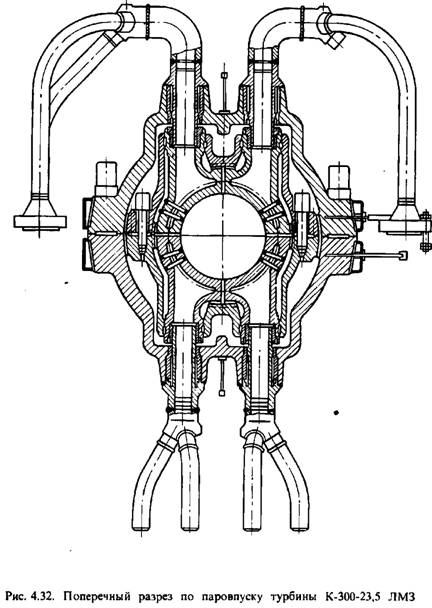

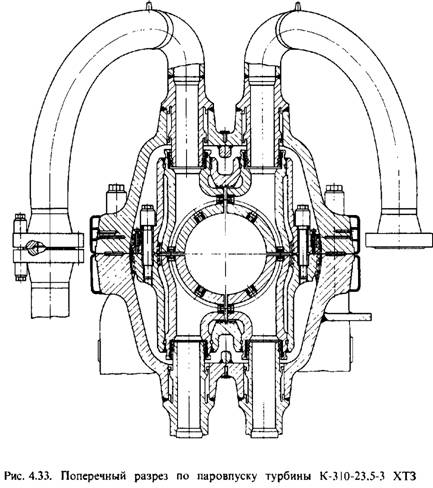

На рис. 4.30—4.33 представлены чертежи (поперечные разрезы) подвода пара и сопловых коробок турбин сверхкритических параметров, высокого и среднего давления турбин различной мощности.

Во всех случаях стремятся по возможности сблизить сопловые сегменты, чтобы уменьшить потери, связанные с парциальным подводом пара, т. е. сокгэтить число пар концов дуг подвода [см. формулу (4.10)]. Встречаются конструкции, обеспечивающие при открытии всех регулирующих клапанов почти полный подвод пара (е = 0,96), *го практически устраняет при этом режиме работы потери, характерные для ступеней с парциальным подводом пара

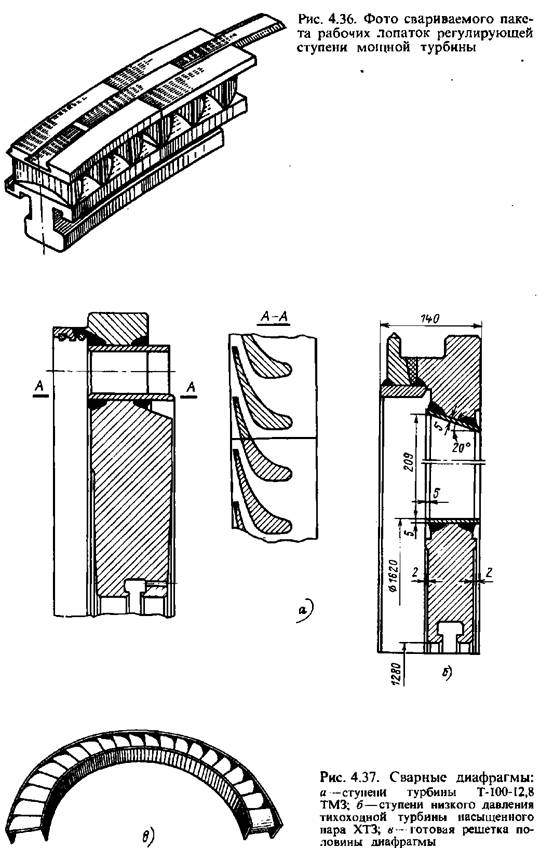

В регулирующих ступенях сопловые сегменты выполняются сварными, когда и периферийный, и корневой бандажи привариваются к лопаткам или когда корневой бандаж изготавливается фрезерованием заодно со всеми лопатками сегмента, а периферийный приваривается (см. рис. 4.29).

При малых высотах лопаток каналы сопловых решеток выполняются с односторонним меридиональным профилированием, преимущества которого описаны в § 2.4.

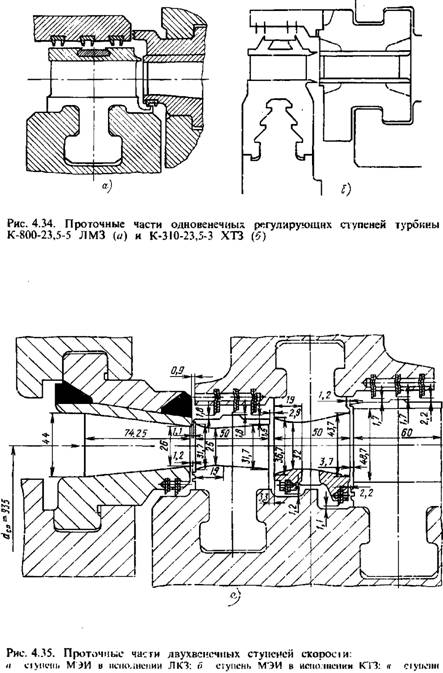

Рабочие лопатки регулирующей ступени в связи с малыми допускаемыми напряжениями на изгиб выполняются, особенно при высоких параметрах пара, с большой хордой профиля и жесткой конструкции. Это отчетливо видно на примере регулирующей ступени турбины ЛМЗ мощностью 800 МВт на и = 50 1/с и начальное давление пара />0 = 23,5 МПа. Проточная часть этой ступени показана на рис. 4.34, а при высоте рабочей лопатки 40 мм хорда профиля равна 96 мм, так как при номинальном режиме мощность ступени составляет #=46 МВт.

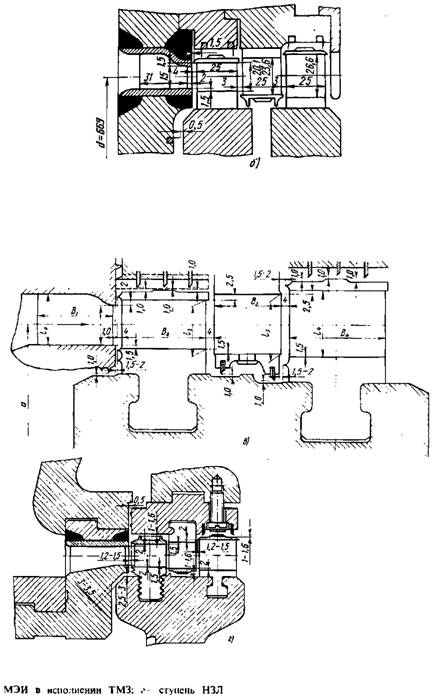

На рис. 4.35, а—г показаны проточные части двухвенечных ступеней скорости с такого рода профилированием сопловой решетки.

Рабочие лопатки регулирующих ступеней обычно имеют массивный хвостовик, а в некоторых конструкциях даже соединяются с ротором с помощью сварки. Хвостовики лопаток (кроме небольших турбин старых конструкций) фрезеруются заодно с профильной частью. В многих случаях заодно фрезеруется и бандаж, в регулирующих ступенях имеющий при этом большую толщину.

Для повышения жесткости, снижения динамических напряжений в крупных турбинах лопатки по хвостовику и бандажу сваривают в пакет из двух — пяти лопаток. В турбинах большой мощности при этом в бандажах устанавливают ленты (одну, две и даже три), которые проходят через два или несколько пакетов (рис. 4.34 и 4.36). Иногда производят перевязку лопаток на круг.

Общая конфигурация регулирующих ступеней, их проточные части видны для двухвенечных ступеней скорости на рис. 4.35, для одновенечных ступеней—на рис. 4.34, а также на продольных разрезах турбин в гл. 10.

В нерегулирующих ступенях активного типа сопловые лопатки располагаются в диафрагмах, состоящих из двух половин (см. гл. 10). Если первая ступень не является регулирующей (в ЦВД, ЦСД, ЦНД), то обычно ее сопловые лопатки устанавливают в обойме или корпусе (см., например, первые ступени ЦВД на рис. 10.13, 10.26, 10.28, 10.32, ЦСД на рис. 10.5, 10.13, 10.19, 10.27, 10.41, ЦНД на рис. 10.13, 10.22, 10.28, 10.32).

Подавляющее большинство нерегулируемых ступеней активного типа, в том числе все ступени турбин насыщенного пара, ступени высокого и среднего давления, а в большей части современных турбин и ступени низкого давления имеют сопловые лопатки, соединенные с бандажами сваркой (рис. 4.36, а также чертежи турбин в гл. 10). Обе решетки с бандажами (рис. 4.37) сваркой соединяются с телом и ободом диафрагмы.

В ступенях высокого давления многих турбин высоты сопловых лопаток невелики, в то время как обеспечение надежности диафрагмы требует весьма большой их толщины. В результате этого относительная высота лопаток оказывается очень небольшой и концевые потери при обтекании решетки значительными. В этом случае в ряде турбин нашли применение узкие сопловые лопатки шириной намного меньшей, чем ширина диафрагмы, позволяющие увеличить относительную высоту 1ъ1Ьх.

Однако для повышения надежности жесткости системы обод диафрагмы -лопатки — тело диафрагмы необходимо до сопловых лопаток установить дополнительные ребра жесткости; хотя число этих ребер меньше числа лопаток, все же на входе в сопловую решетку на этих ребрах, а также на торцевых поверхностях (до каналов решетки, следовательно, при безградиентном или даже диффузорном течении) образуется относительно большой толщины пограничный слой, который снижает общую эффективность решетки. Кроме того, решетки с малой хордой „имеют относительно большую толщину выходной кромки Дкр, большую относительную шероховатость, меньшие числа Рейнольдса.

В связи с этим эффективность решеток обоих этих видов (с широкими лопатками и с узкими лопатками и широкой диафрагмой) оказывается примерно одинаковой, а иногда даже при узких лопатках пониженной. Поэтому в настоящее время конструкция с узкими лопатками и ребрами применяется только в старых модификациях турбин.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

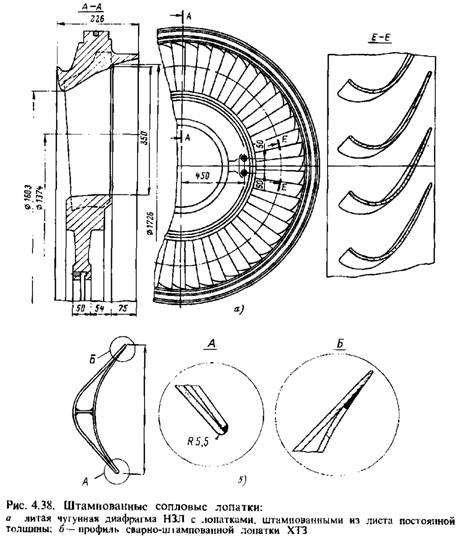

В части низкого давления, особенно в турбинах небольшой мощности, турбинах старых выпусков, встречаются диафрагмы с залитыми в их тело и обод стальными лопатками. В некоторых турбинах лопатки выполнялись штампованными из листа постоянной толщины (рис. 4.38, а).

Технология изготовления литых диафрагм не обеспечивает высокой точности размеров межлопаточпых каналов; их поверхности, являющиеся периферийным и корневым обводами решетки, особенно при увеличении по потоку высоты лопаток. и образуемые листами постоянной толщины, не обеспечивают конфузорного канала вплоть до горла решетки, а в последних ступенях турбин не позволяют профилировать лопатки соответственно расчетным числам Ми.

В то же время в последних ступенях конденсационных турбин, в первую очередь турбин насыщенного пара, для сепарации влаги (см. § 5.2) большое распространение находят полые сопловые лопатки. Эти лопатки могут быть как монолитными со сверлением внутри профиля, так и сварно-штампованными (рис. 4.38, б).

Меридиональные обводы сопловых решеток в частях высокого и среднего давления турбин обычно цилиндрические; реже — в последних ступенях частей среднего давления— периферийный обвод выполняется коническим; в части низкого давления встречаются разнообразные формы обводов. Технология изготовления диафрагмы часто диктует форму обвода. Так, например, сварная конструкция обычно выполняется с коническим (в частном случае цилиндрическим) обводом, иногда с обводом из двух конических участков.

Как при сварной, так и при литой конструкции выходные кромки сопловых лопаток не доходят до края диафрагмы, что приводит к увеличению осевого зазора между решетками и должно учитываться при проектировании проточной части турбины. Сопловые лопатки обычно изготавливаются из нержавеющей стали.

Рабочие лопатки по их конструкции в первую очередь делятся на цилиндрические (постоянного по высоте профиля) и переменного профиля, последние применяются в ступенях большой веерности; аэродинамическая и технико-экономическая целесообразность такой закрутки лопаток рассмотрена в § 3.5.

Конфигурация хвостовика лопатки определяется условием прочности хвостовика и обвода диска, удобством монтажа и замены лопаток при ремонте, иногда специфическими условиями работы в плотном влажном паре, а также сложившимся на заводе технологическом процессом.

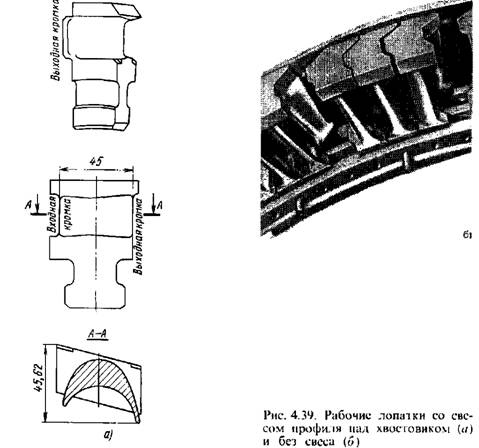

При проектировании лопатки, особенно очень напряженной, важно не допустить или по крайней мере выполнить минимальным свес части профиля (кромок) корневого сечения над хвостовиком (см., например, рис. 4.39, а), который создает значительное увеличение напряжений за счет их концентрации в наиболее нагруженном месте лопатки. В некоторых случаях приходится выполнять ступенчатую (вид сверху) конструкцию хвостовика, чтобы избежать свеса кромок (рис. 4.39, б). Если свес кромок остается, то вынужденным решением является переходная от профиля к хвостовику галтель большого радиуса; при этом ухудшается эффективность обтекания корневой зоны рабочей решетки.

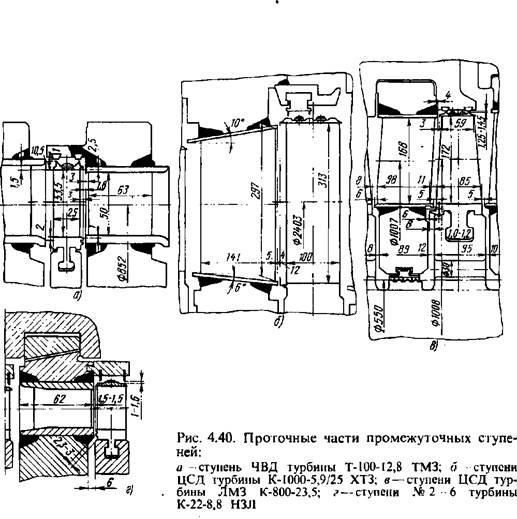

Примеры проточных частей ступеней высокого и среднего давления показаны на рис. 4.40, см. также [59].

Лопатки обычно имеют периферийный покрывающий бандаж, который улучшает экономичность ступени, обеспечивает благоприятное обтекание периферийной зоны и существенно сокращает потери от утечек (см. § 4.3). Бандаж, объединяя

лопатки в пакеты, повышает жесткость облопачивания, снижает изгибающие напряжения в лопатках; в закрученных лопатках большой длины ограничивает разворот периферийной части, появляющийся из-за центробежных сил.

Ленточный периферийный бандаж или соединяется с лопатками заклепками (рис. 4.40, а — г) или фрезеруется заодно с лопаткой. Во многих ступенях бандаж имеет специальные усики, позволяющие организовать лабиринтовое уплотнение с малым радиальным зазором (рис. 4.40, а). В ступенях, где проточная часть выполняется конической, бандаж также может быть коническим. Однако в ступенях, значительно удаленных от упорного подшипника, осевые перемещения ротора не позволяют иметь над таким бандажом малые радиальные зазоры. Чтобы избежать возможного при коническом бандаже задевания усиков за неподвижную часть, применяется трапециевидная форма бандажа, которая позволяет в решетке иметь конический обвод, а снаружи бандажа — цилиндрическую поверхность.

Примеры такого бандажа показаны на рис. 4.41, а также на рис. 10.9—для облопачивания ступеней низкого давления турбины ЛМЗ (все ступени, кроме последней).

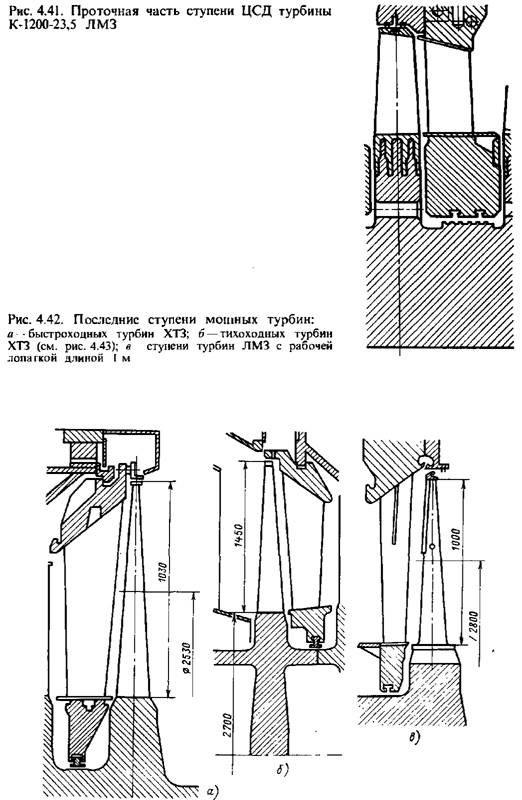

Ленточные бандажи в последних ступенях турбины несколько повышают растягивающие напряжения в лопатках, да и в самих бандажах могут возникнуть значительные напряжения. Однако опыт показывает возможность выполнения лопаток самых больших размеров с цельнофрезерованным периферийным бандажом (рис. 4.42).

Длинные лопатки часто выполняются без периферийного ленточного бандажа. В большинстве случаев при этом для повышения жесткости облопачивания устанавливают более легкий проволочный (иногда для уменьшения напряжений — трубчатый) бандаж. Такой бандаж в ступенях низкого, а иногда и среднего давления может применяться одновременно с ленточным бандажом (см. рис. 10.13). Обычно вместо скрепляющих проволок, которые припаивают к каждой лопатке пакета, для демпфирования колебаний применяют демпферную проволоку (иногда состоящую из двух частей - разрезанную вдоль), которая закладывается в сверления в лопатках, прижимается к ним центробежной силой и при колебаниях за счет трения гасит эти колебания.

Проволочные (и демпферные) связи ухудшают экономичность ступени, создавая дополнительное сопротивление, отклоняя поток; особенно неблагоприятно, когда две связи располагаются близко друг к другу. Отверстие в лопатке обычно требует в этом сечении утолщения профиля, чтобы компенсировать уменьшение его площади. Это утолщение ухудшает эффективность решетки, особенно если оно выполняется

на спинке профиля, что сильнее сказывается на распределении скоростей и давлений по каналу и затрагивает косой срез, влияние которого на потери при обтекании решетки очень значительно. Однако в ряде случаев технологически удобнее выполнять это утолщение на спинке профиля, а не на стороне давления.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Особенно неблагоприятно влияют на экономичность проточной части проволочные связи в ступенях, работающих влажным паром. После них образуется влажный след с водяными струйками, с каплями большого размера, существенно снижающий КПД последующих ступеней, а также стимулирующий эрозию лопаток. В местах лопаток, где имеются отверстия под проволоки или выступы, в которых устанавливаются проволоки, неизбежна концентрация напряжений, которая в зоне, близкой к прохождению процесса расширения пара линии насыщения, может усугубить коррозионную усталость лопаток.

В ступенях с большой степенью влажности иногда под бандажом обнаруживается сильная эрозия входного участка профиля, связанная со значительной концентрацией влаги в этом месте. Поэтому (рис. 4.42, в) применяется отрицательная перекрыша и влагоудаление за сопловыми лопатками, чтобы избежать этой концентрации влаги. Кроме того, периферийный участок лопатки дополнительно усиливается, что необходимо также для плавного перехода от профильной части лопатки к бандажу.

Одним из вариантов бандажного соединения последних лопаток, в частности примененного ХТЗ в тихоходных турбинах насыщенного пара, является установка специальной межлопаточной бандажной полки, соединяемой с лопатками каким-либо способом, например с помощью заклепок, —так называемого наездника.

Ряд турбостроительных фирм применяют в последних ступенях свободные лопатки, т. е. не имеющие никаких связей. Недостатки этих ступеней рассмотрены выше. Кроме того, при их изготовлении требуется повышенная точность с практически одинаковыми для всех лопаток колеса собственными частотами. Однако такие лопатки подвергаются меньшей эрозии и воздействию коррозии под напряжением [29, 48], они проще при изготовлении, монтаже^ дешевле. Для свободных лопаток точнее подсчитываю гея собственные частоты. Однако (об этом пойдет речь в § 7.4) в отличие от лопаток, соединенных бандажом и имеющих демпферные связи, мри режимах с существенно уменьшенным по сравнению с расчетным значением объемного пропуска пара, а также при каких-то изменениях в вибрационных характеристиках (эро- зионное изъедание, отложения на профилях) в свободных

лопатках скорее могут быть повреждения вибрационного характера.

Рабочие лопатки паровых турбин для большинства ступеней изготавливаются из нержавеющих сталей, содержащих примерно 13% хрома. В первых ступенях турбин, рассчитанных на очень высокую начальную температуру, для лопаток могут использоваться особые жаропрочные стали, иногда даже ау-стенитного класса; в последних сильно нагруженных лопатках применяются высококачественные стали с пределом текучести атек = 650--750МПа.

Большой опыт по использованию для последних ступеней лопаток из титанового сплава, обладающего высокой удельной прочностью, т. е. большим, чем у применяемых в турбостроении сталях, отношением предела текучести к плотности материала, имеет ЛМЗ. Для турбин ЛМЗ на = 50 1/с мощностью 1000—1200 МВт из титанового сплава изготавливаются лопатки длиной 1200 мм. В последнее время титановые сплавы стали использовать для лопаток и некоторые зарубежные фирмы, в частности в ступенях, где можно опасаться усталостной коррозии.

Технология изготовления рабочих лопаток разнообразна: в зависимости от формы лопатки и оборудования на заводе-изготовителе применяются штамповка, фрезерование (прямое и косое), копирование на строгальных и фрезерных станках, электромеханическая обработка, прецизионная штамповка.

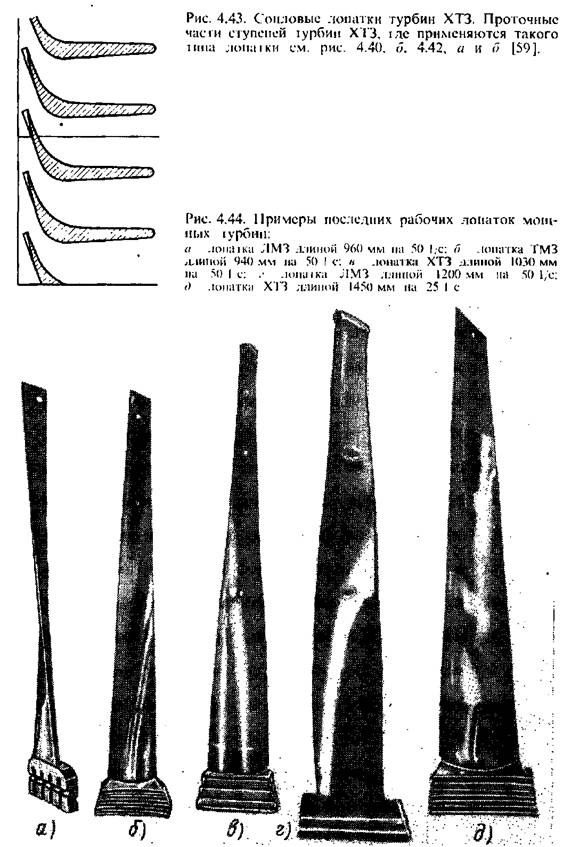

На 4.44 показаны последние лопатки разных ступеней мощных паровых турбин, в том числе лопатка длиной 960 мм, применяемая ЛМЗ для турбин мощностью 300, 500 и 800 МВт на = 50 1/с, лопатка ТМЗ длиной 940 мм (на = 50 1/с), лопатка ЛМЗ длиной 1200 мм (на = 50 1/с) из титанового сплава, лопатка ХТЗ на = 50 1/с длиной 1030 мм, лопатка ХТЗ для турбин насыщенного пара на = 25 1/с длиной 1450 мм.

Основные геометрические характеристики последних ступеней мощных паровых турбин приведены в § 6.2 (табл. 6.2).

При проектировании турбин часто применяются заранее отработанные и проверенные в экспериментальных установках типовые ступени. К ним, в частности, можно отнести типовые ступени ЛМЗ с рабочими лопатками постоянного и переменного профиля [42].

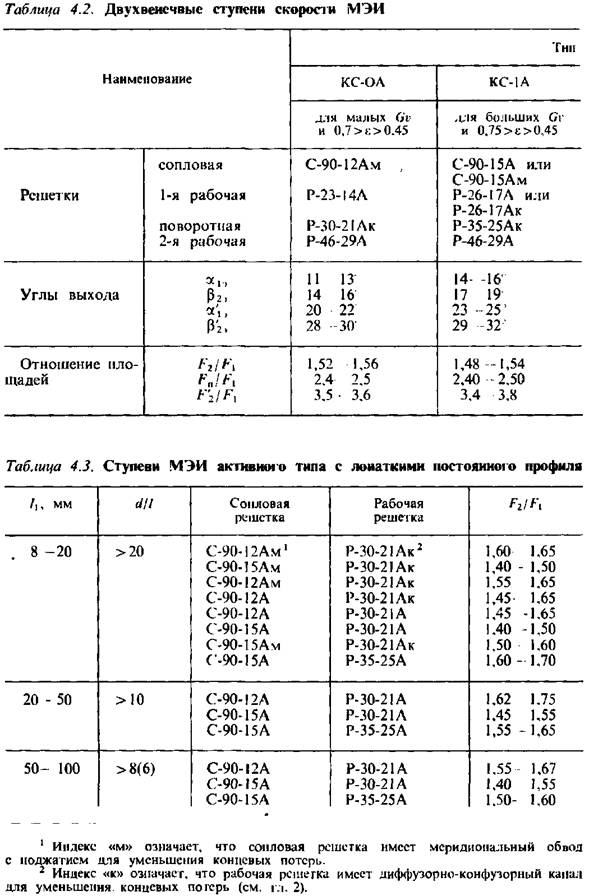

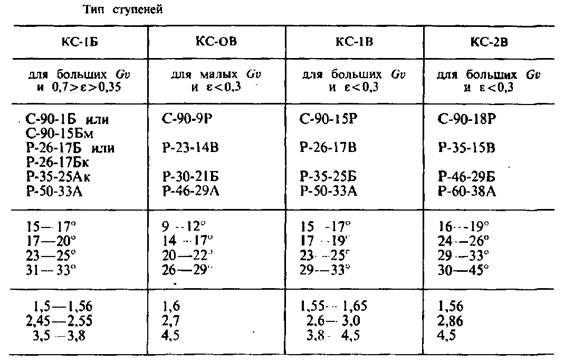

Ступени с лопатками постоянного профиля, разработанные МЭИ и испытанные МЭИ и КТЗ, имеют характеристики, приведенные в табл. 4.3 и на рис. 7.16, а. В табл. 4.2 имеются сведения по двухвенечным ступеням скорости МЭИ.

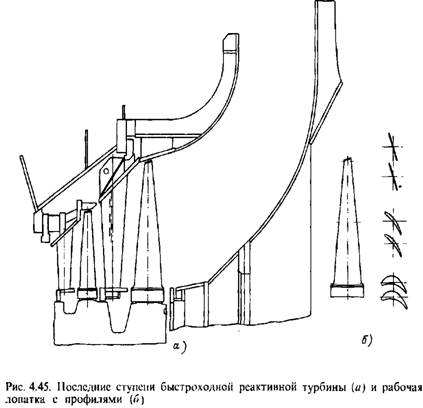

Ступени реактивного типа почти не нашли применения в турбинах наших заводов, однако многие зарубежные фирмы их используют (рис. 4.19 и 4.45).

Особенности конструкций реактивных ступеней заметны главным образом в ступенях высокого и среднего давления и определяются в первую очередь формой профилей и отсутствием диафрагм. Как правило, в лих ступенях профили сопловых и рабочих лопаток также одинаковые или несколько большие в рабочих лопатках, что необходимо из-за возникающих в них дополнительных напряжений от центробежных сил.

Крепление сопловых и рабочих лопаток обычно одинакового типа: хвостовики или такой же формы, как у рабочих лопаток активных ступеней, или иной, специфической для завода-изготовителя, Особенностью сопловых лопаток из-за установки их не в диафрагме, а в обойме или корпусе является уплотнение зазора между лопатками и ротором (рис. 4.19).

В старых реактивных турбинах, а также в турбинах небольшой мощности реактивные лопатки часто выполнялись без бандажа. В современных, особенно мощных турбинах

из-за повышенных требований к экономичности как сопловые, так и рабочие лопатки реактивных ступеней обандажены и хорошо уплотнены.

|