Паровые турбины. Часть 2Конструкции турбин для тэс

Стационарные паровые турбины выпускаются на заводах: Ленинградском (ныне — Санкт-Петербургском) металлическом заводе (ЛМЗ), Харьковском турбинном заводе (ХТЗ), Уральском турбомоторном заводе (ТМЗ), Калужском турбинном заводе (КТЗ) и Невском заводе им. В. И. Ленина (НЗЛ) — все турбины активного типа. Реактивные турбины отечественные заводы не выпускают (исключение — турбина Р-100-30 ХТЗ). Опыт постройки турбин показывает, что каких-либо существенных экономических преимуществ один тип турбин по сравнению с другим не имеет. Однако с точки зрения технологии изготовления и проектирования проточной части эти турбины сильно отличаются друг от друга.

Турбины Ленинградского металлического завода

Ленинградский металлический завод (ПО ЛМЗ) — основной поставщик паровых турбин — производит по своим проектам турбины и для ТЭЦ, и для АЭС, в том числе на экспорт. На ЛМЗ проектируются и изготавливаются паровые турбины для парогазовых установок. Значительная часть турбин ЛМЗ, проработавших 20 лет и более, подвергается существенной реконструкции и модернизации. Эта переделка турбин осуществляется в связи с физическим и моральным износом оборудования электростанций, проработавшего 150—200 тыс. ч при проектном сроке службы, равном 100 тыс. ч. Естественно, что при такой реконструкции не просто меняются отдельные элементы, но зачастую производятся принципиальные изменения конструкции турбины, а иногда и тепловой схемы турбоустановки.

В результате модернизации повышаются показатели надежности, маневренности, экономичности и увеличивается мощность турбины вследствие более высокого ее КПД. В отдельных случаях при одновременной модернизации и замены котельного агрегата оказывается возможным увеличить его паропроиз-водительность, что позволяет дополнительно поднять мощность агрегата. В последнем случае соответственно новому расходу свежего пара необходимо увеличить проходные площади ступеней турбины, как минимум, ее первой ступени. Очевидно, что увеличение мощности турбины требует соответствующего увеличения мощности электрогенератора, что должно быть согласовано с заводом-изготовителем. Однако обычно это допустимо.

В последнее время в ряде конденсационных турбин при их модернизации предусматриваются отборы пара нерегулируемого давления для внешнего теплового потребителя (см. § 9.6). Объективными трудностями модернизации являются.

как правило, требования сохранить фундаменты турбоагрегата, старого помещения машинного зала электростанции, ряда элементов вспомогательного оборудования. Указанная рекон струкция турбин производится ЛМЗ вплоть до ряда агрегатов мощностью 300 МВт.

Большинство выпускаемых в настоящее время турбин ЛМЗ имеет несколько модификаций. Каждая последующая модификация обычно представляет улучшенный вариант турбины и турбоустановки за счет использования более совершенных проточных частей и других элементов турбины, а также впомогательного оборудования турбоустановки, учета опыта эксплуатации, последних научных исследований.

Новые, выпускаемые в настоящее время ЛМЗ турбины для отечественной энергетики и некоторые, предназначенные для экспорта, и их основные характеристики представлены в табл. 1.3. Для ТЭС и АЭС их номинальные мощности находятся в пределах от 200 до 1200 МВт, а для ТЭЦ от 60 до 215 МВт. Конструкции турбин меньшей мощности рассмотрены в [35, 49, 53]. Среди них турбины мощностью 25, 50 и 100 МВт на давление свежего пара 8,8 МПа.

[38, 49]. [38, 49].

Паровая турбина К-210-12,8 выпускается во многих модификациях. На электростанциях работает более полутораста таких турбин (мощностью от 200 МВт), в том числе две в составе ПГУ-250 и три на энергоблоке АЭС с реактором БНР-600. Десятки турбин этого типоразмера в ряде случаев с некоторыми изменениями конструкции и различием во внешних параметрах изготовлены ЛМЗ на экспорт или по чертежам ЛМЗ на зарубежных заводах.

Основные Основные

С. С.

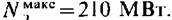

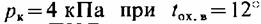

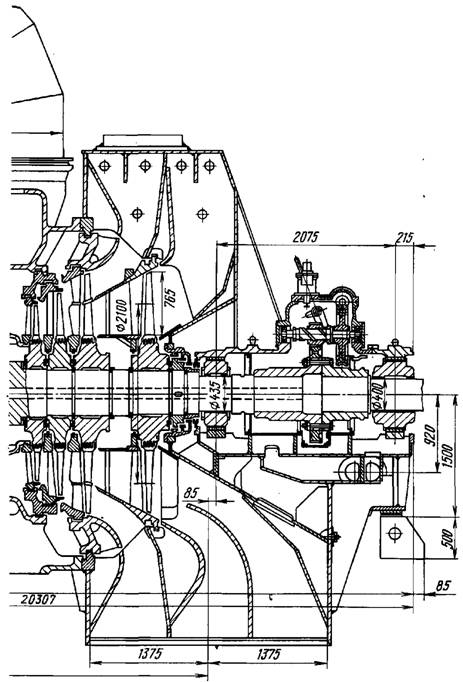

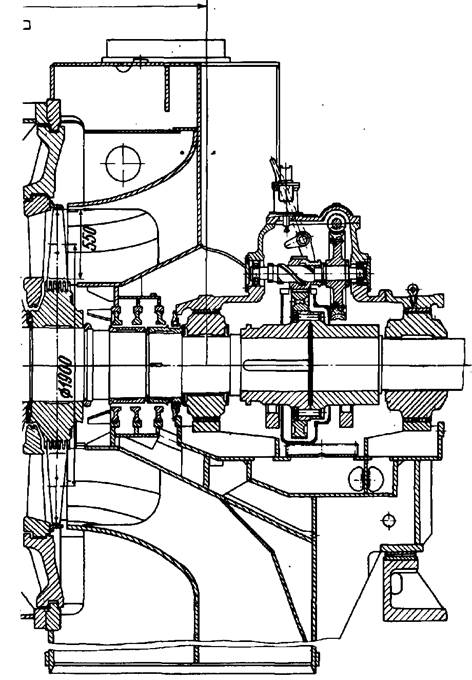

Турбоусгановка включает четыре ИНД поверхностного типа с давлением в камере отбора, равными 0,026; 0,125; 0,27 и 0,62 МПа; деаэратор на 1,18 МПа, при номинальной и несколько пониженной нагрузке агрегата питаемый из отбора на ПВД1 (из ЦСД); питательный насос с электроприводом; три ПВД на 1,18; 2,51 и .3,84 МПа; два двухходовых конденсатора, в которые встроены секции ПНД 1. Слив конденсата из подогревателей осуществляется каскадно, т. е. направляется в следующий (по потоку пара) подогреватель пониженного давления. Из ПНД 1 и двух сальниковых подогревателей, расположенных выше и ниже ПНД 1 и собирающих соответственно нар из уплотнений турбин и паровоздушную смесь после эжектора, конденсат направляется в конденсаторы. При работе турбины с пониженной нагрузкой и, следовательно, с пониженным давлением отбираемого пара питание деаэратора переключается на более высокий отбор пара из ПВД. Продольный разрез турбины К-210-12,8-6 показан на рис. 10.5.

Турбина выполнена трехцилиндровой. В ЦВД, где расположены одновенечпая регулирующая ступень и последующие одиннадцать ступеней активного типа, пар проходит в направлении от генератора к переднему подшипнику турбины. Пар с давлением 2,34 МПа (при полной нагрузке), пройдя ЦВД, направляется в промежуточный перегреватель и возвращается оттуда в цилиндр среднего давления. Расширившись в ЦСД до давления 0,12 МПа, пар по двум ресиверпым трубам направляется в двухиоточный ЦНД, откуда поступает в конденсаторы, которые сварены с выходными патрубками ЦНД.

Пар к лопаткам регулирующей ступени ЦВД проходит через четыре сопловых сегмента. Перед входом в цилиндр среднего давления пар протекает через два отсечных и четыре регулирующих клапана. Последние начинают открываться одновременно с регулирующими клапанами ЦВД, однако при 30% мощности открываются полностью и остаются в открытом положении при дальнейшем увеличении нагрузки. Привод клапанов ЦВД и ЦСД осуществляется одним сервомотором с поступательно перемещающимся поршнем. Сервомотор расположен около картера опорно-упорного подшипника, между ЦВД и ЦСД.

Ротор ЦСД состоит из семи ступеней, диски которых откованы за одно целое с валом, и четырех ступеней с насадными дисками. В каждом из двух потоков ЦНД располагаются четыре ступени, третья из которых, предпоследняя, выполнена двухъярусной—в виде ступени Баумана.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Применение в турбине ступеней Баумана позволило получить достаточно низкие потери с выходной скоростью при сравнительно небольшой высоте последних лопаток, /=765 мм.

Валы роторов ЦВД и ЦСД, а также вал турбины и ротор генератора соединены жесткой муфтой. Соединение валов ЦСД и ЦНД осуществляется полугибкими муфтами, которые обладают достаточно большой жесткостью в осевом направлении и позволяют для всего валопровода применить один упорный подшипник. Этот подшипник скомбинирован с опорным подшипником ротора среднего давления и расположен между ЦВД и ЦСД.

(по состоянию пара перед сопловыми лопатками первых ступеней и давлению в перепускных трубах). (по состоянию пара перед сопловыми лопатками первых ступеней и давлению в перепускных трубах).

Фикс-пункт турбины находится на средней раме передней части ЦНД. Расширение турбоагрегата происходит от фикс-пункта: в продольном направлении в основном в сторону переднего подшипника и незначительно в сторону генератора.

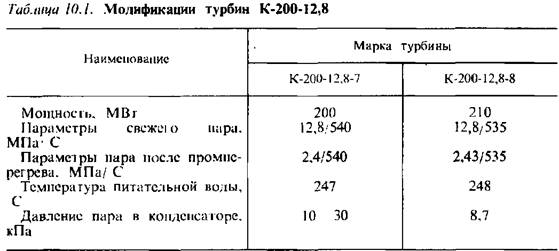

Для работы с несколько ухудшенным вакуумом ЛМЗ разработаны две новых модификации турбины 7.и 8, основные характеристики которых представлены в табл. 10.1.

), в том числе с воздушными конденсаторами и конденсационными устройствами с сухими башенными градирнями и смешивающими конденсаторами. Обе модификации имеют ту же тепловую схему, что и базовая, немного отличаясь давлением в камерах отборов на ПНД. ), в том числе с воздушными конденсаторами и конденсационными устройствами с сухими башенными градирнями и смешивающими конденсаторами. Обе модификации имеют ту же тепловую схему, что и базовая, немного отличаясь давлением в камерах отборов на ПНД.

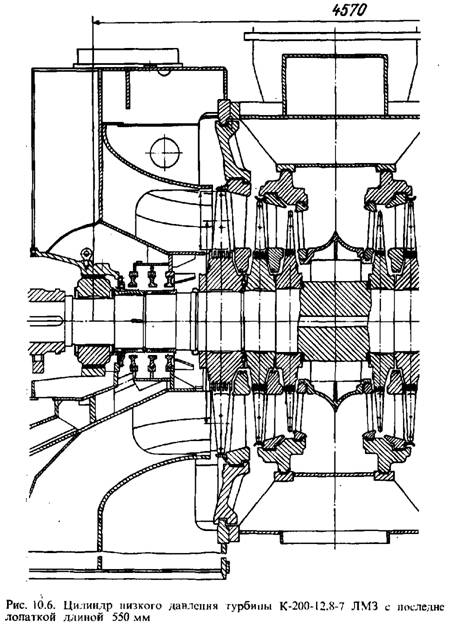

. В турбине модификации 7 по- . В турбине модификации 7 по-

следняя рабочая лопатка выполнена длиной 550 м, в модификации 8—длиной 755 мм. На рис. 10.6 показан ЦНД турбины К-200-12,8-7.

Меньшие осевые размеры проточной части последних модификаций позволили сократить пролет ротора ЦНД (расстояние между осями подшипников) с 4,86 до 4,57 м и выполнить выходные патрубки диффузорного типа, большой осевой протяженности, т. е. аэродинамически более благоприятными. По расчету при поминальных условиях выходной объемный пропуск пара, составляющий для базовой модификации 1222 м3/кг, в последних модификациях уменьшен соответственно до 523 и 816 м3/кг.

|