Технология переработки нефти и газа. Часть 1Роль катализа в развитии нефтеперерабатывающей промышленности

Отмеченные особенности явлений катализа, а именно то, что катализатор ускоряет химические превращения без расхода энергии и практически без расхода самого вещества катализатора, и делают катализ чрезвычайно ценным средством осуществления химических превращений в промышленности.

Остановимся кратко лишь на некоторых каталитических промышленных процессах. Хотя явления катализа очень широко распространены в природе и человеку пришлось уже давно с ними столкнуться, широкое использование катализа в промышленности началось только в текущем столетии.

Каталитические процессы используются для производства водорода, служащего сырьем для синтеза аммиака и ряда других производств химической технологии. Наиболее дешевым источником водорода является природный газ. Первая стадия получения водорода включает взаимодействие метана с водяным паром при частичном добавлении кислорода или воздуха при температуре 1130-1270 К. В качестве катализатора используется никель, нанесенный на термостойкие носители.

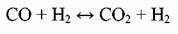

В результате этой реакции наряду с водородом образуется в значительном количестве оксид углерода. Путем взаимодействия оксида углерода с водяным паром при более низких температурах с использованием оксидных катализаторов удается окислить СО до СО2, при этом образуется водород. До последнего времени в качестве катализатора для осуществления этой реакции применялся Fe3O4 с добавками оксида хрома. Такой катализатор достаточно активен только при температурах выше 670 К. При этой температуре равновесие реакции

даже при избытке водяного пара значительно смещено влево и конечная реакционная смесь содержит значительное количество оксида углерода, присутствие которого резко снижает активность катализаторов синтеза аммиака. Для удаления остатков СО необходимо было применять сложную промывку газовой смеси аммиачным раствором Сu2О под давлением.

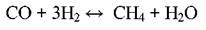

За последние годы был и найдены новые катализаторы взаимодействия оксида углерода с водяным паром, содержащие медь в форме различных шпинелей или других оксидных соединений. Такие катализаторы обеспечивают высокую скорость превращения оксида углерода уже при температуре 450-560 К. Благодаря этому, конечное содержание оксида углерода может быть снижено до десятых долей процента, а сложная операция отмывки заменена более простым процессом превращения остатка оксида углерода в безвредный для катализаторов, в том числе и при синтезе аммиака, метан:

Этот процесс осуществляется также каталитически с помощью никелевых катализаторов. Таким образом, разработка более активного катализатора позволила существенно упростить технологическую схему.

В качестве еще одного примера можно привести каталитические процессы нефтепереработки. В 1920-е годы переработка нефти ограничивалась ректификацией и разложением при нагревании до высоких температур, так называемым термическим крекингом, без применения катализаторов. Только в конце 1930-х годов были сделаны первые попытки использовать для переработки нефти каталитические процессы.

Изобретатель каталитического крекинг а французский инженер Гудри в докладе на II Международном конгрессе по катализу обратил внимание на то, что в обзоре Американского института нефти о состоянии и перспективах промышленности нефтепереработки, опубликованном в 1935 г., ни разу не упоминается слово "катализ", а через несколько лет каталитические методы вызвали коренное преобразование этой отрасли промышленности. Эффективность применения катализа оказалась столь значительной, что за несколько лет в нефтеперерабатывающей промышленности произошла подлинная техническая революция, позволившая на основе применения катализаторов резко повысить как выход, так и качество получаемых моторных топлив,

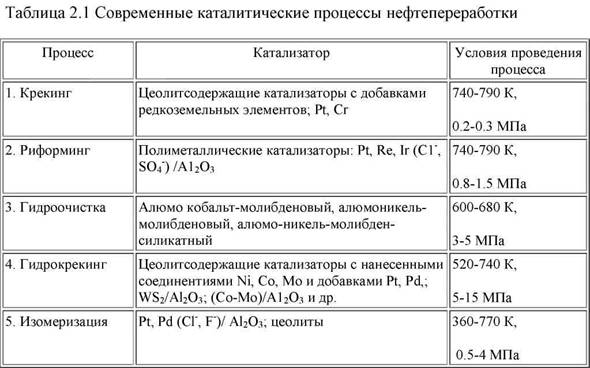

В настоящее время свыше 80% нефти перерабатывается с использованием каталитического крекинга, риформинга, гидрогенолиза сернистых соединений, гидрокрекинга и других каталитических процессов. В табл. 2.1 приведены важнейшие современные каталитические процессы нефтепереработки.

Каталитический крекинг ранее осуществляли при температурах 670-770 К с использованием синтетических и природных алюмокремниевых, кремнемагниевых, алюмокремнециркониевых и других катализаторов кислотной природы. В последние годы широкое промышленное использование получили катализаторы на основе кристаллических синтетических цеолитов. Активность этих катализаторов, особенно содержащих оксиды редкоземельных элементов, значительно выше, чем аморфных алюмосиликатных катализаторов.

Применение катализаторов позволяет не только увеличить скорость образования углеводородов более низкой молекулярной массы, но и повысить выход ценных фракций по сравнению с термическим крекингом.

В результате образования коксоподобных отложений активность катализаторов в процессе крекинга быстро снижается, но может быть полностью восстановлена путем обжига в кислородсодержащей среде.

Особенно эффективным оказалось проведение крекинга в псевдоожиженном слое тонкодисперсного катализатора, позволяющее легко осуществлять циркуляцию катализатора через реактор и регенератор.

Каталитический крекинг является наиболее высокотоннажным промышленным каталитическим процессом. С его помощью в настоящее время перерабатывается свыше 300 млн т нефти в год, что требует ежегодного расхода около 300 тыс. т катализаторов.

Несколько позже, в 1950-х годах, в нефтеперерабатывающей промышленности начал широко использоваться каталитический риформинг. Ранее этот процесс осуществляли при температуре 740-790 К и давлении 1,5-4 МПа, применяя в качестве катализатора преимущественно платину, нанесенную на оксид алюминия, обработанный хлористым водородом для увеличения кислотных свойств. В настоящее время процесс проводится при 0,8-1,5 МПа благодаря использованию новых полиметаллических катализаторов.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

В процессе риформинга протекают реакции дегидрирования нафтенов в ароматические углеводороды, циклизации парафинов и олефинов и изомеризации пятичленных циклических углеводородов в шестичленные.

В настоящее время каталитический риформинг используется для переработки более 200 млн т нефти в год. Его применение позволило не только повысить качество моторного топлива, но и вырабатывать значительные количества ароматических углеводородов для нужд химической промышленности.

Ценным побочным продуктом каталитического риформинга является водород. Появление дешевого водорода позволило широко использовать каталитическую гидроочистку нефтепродуктов, содержащих серу, с выделением ее в виде Н2S. Для этой цели могут применяться различные катализаторы гидрирования. Наибольшее распространение получили катализаторы, приготовляемые из оксидов кобальта и молибдена, нанесенных на оксид алюминия. Кроме того, перспективными катализаторами являются те же каталитические композиции, но с добавками цеолитов.

Условия проведения процесса зависят от свойств очищаемого сырья, но чаще всего лежат в пределах 600-680 К и 3-5 МПа. Гидроочистке подвергается ежегодно около 300 млн т нефтепродуктов. Этот процесс позволяет получать значительные количества серы, облегчает последующие каталитические процессы переработки нефти, а также уменьшает загрязнение атмосферы выхлопными газами при сжигании моторного топлива.

В последнее время значительное развитие получил процесс гидрокрекинга, при котором одновременно осуществляются реакции крекинга, изомеризации и гидроочистки. Применение катализаторов позволяет осуществлять этот процесс при 520-740 К, давлении около 5-15 МПа и получать значительный выход дизельного топлива с высоким цетановым числом. В качестве катализаторов используют сульфид вольфрама, смешанные вольфрам никелевые суль-фидные катализаторы на носителях, кобальт-молибденовые катализаторы на оксиде алюминия, с добавками Ni, Pt, Pd и других металлов на аморфных или кристаллических цеолитах.

Для улучшения качества бензинов служат процессы каталитической изомеризации с использованием платиновых и палладиевых катализаторов на различных носителях.

Из сказанного можно заключить, что каталитические методы занимают в настоящее время ведущее положение в нефтепереработке. Благодаря катализу ценность продуктов, получаемых из нефти, удалось повысить в несколько раз. Отметим, что эта тенденция продолжается и сейчас. В связи с ростом цен на нефть становится крайне важным наиболее полно использовать все ее компоненты. Надо полагать, что рост стоимости нефти будет продолжаться, так как постепенно придется переходить к таким ее источникам, которые представляют большие трудности для эксплуатации. Поэтому крайне важно повышать степень извлечения из нефти ценных продуктов, что может быть достигнуто более широким применением совершенных катализаторов.

Надо признать, что глубина переработки нефти пока невелика, это обусловлено не столько техническими трудностями, сколько балансом нефтепродуктов, основную долю которых составляет котельное топливо. Экономически, во всяком случае в перспективе, это невыгодно. Необходимо резко повысить долю вторичных каталитических процессов нефтепереработки. Потребность в жидком котельном топливе должна компенсироваться использованием угля.

Более перспективной возможностью каталитических методов в нефтепереработке является отказ от свойственного современным процессам глобального превращения всех сложных соединений, находящихся в нефтях. Так, все сернистые соединения подвергаются гидрогенолизу с выделением сероводорода. Между тем многие из них представляют значительную самостоятельную ценность. То же справедливо в отношении азотсодержащих, металлокомплексных и многих других соединений. Очень важно было бы выделять эти вещества или подвергать их индивидуальным каталитическим превращениям с получением ценных продуктов. Примером может служить получение серосодержащих экстрагентов типа сульфоксидов и сульфонов, образующихся при каталитическом окислении сернистых соединений, содержащихся в нефтях и котельном топливе. Несомненно, что этим путем катализ позволит значительно повысить эффективность нефтепереработки.

Область применения катализа продолжает быстро расширяться, и перед исследователями возникают новые важные задачи. В связи с резким повышением стоимости нефти ведутся широкие разработки получения жидкого топлива из угля. За основу взяты старые каталитические методы, использовавшиеся в Германии во время второй мировой войны (рис. 2.1). Новым в методе гидрирования является экстракция органического вещества угля с получением тяжелого масла, подвергаемого далее каталитическому гидрированию под давлением. Весьма перспективны и методы синтеза жидкого топлива из газа, состоящего из оксида углерода и водорода, получаемого путем газификации угля водяным паром. Метод ФишераТропша используется в настоящее время в Южно-Африканской республике. Недостатком его является то, что получаемый бензин состоит в основном из нормальных парафинов, обладает поэтому низким октановым числом и требует вторичной переработки. Дизельная же фракция при хороших топливных характеристиках обладает высокой температурой застывания, что исключает ее применение в условиях нашей страны.

Более интересен путь синтеза углеводородов, предложенный первоначально американской фирмой "Мобил", через образование метанола и последующее его разложение на катализаторе, содержащем сверхвысококремнеземистый цеолит. Синтез метанола осуществляется при давлении 5-10 МПа на оксидном медьсодержащем катализаторе. Дегидратация метанола не требует повышенного давления и протекает через диметиловый эфир с образованием олефинов. Олефины на этом же катализаторе в результате перераспределения водорода образуют смесь изопарафинов и ароматических углеводородов. Выход бензиновой фракции может быть доведен до 60-70% при октановом числе 90-95. Дизельная фракция в этих условиях составляет около 10% и имеет хорошие качества по цетановому числу и температуре застывания.

Возможен также вариант получения углеводородов из синтезгаза, минуя стадию выделения метанола. Степень превращения синтезгаза в метанол ограничивается обратимостью реакции и в современных установках не превышает 4% за цикл. Применение полифункциональных катализаторов, осуществляющих как синтез метанола, так и его превращение в углеводороды, позволяет значительно увеличить превращение за цикл и существенно упростить процесс. Этот метод положительно отличается от классического процесса ФишераТропша качеством получаемого бензина и очень малым образованием метана, но в отличие от процесса фирмы "Мобил" требует при его проведении повышенного давления – 3-5 МПа.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Изложенные методы получения углеводородов как через метанол, так и прямым путем с помощью полифункциональных катализаторов могут быть использованы для производства жидкого топлива из природного газа. Такие производства целесообразно создавать вблизи крупных газовых месторождений для облегчения транспорта горючего, так как трубопроводы для перемещения жидкого топлива много дешевле, чем для перемещения газа. Кроме того, они полезны для обеспечения жидким топливом многих отдаленных районов, располагающих газом, транспорт жидкого топлива к которым затруднен.

В ближайшие годы, несомненно, получит широкое распространение применение твердых катализаторов для сжигания топлива. В настоящее время топливо сжигается в основном в факельных печах при температуре 1470-1870 К с низким коэффициентом полезного использования тепла. Предложен способ сжигания топлива в каталитическом реакторе в псевдоожиженном слое катализатора с одновременным отводом тепла для требуемых целей. Благодаря присутствию катализатора, сжигание топлива осуществляется достаточно полно без избытка воздуха при достаточно низкой температуре - 670-970 К. Тепловая напряженность реакционного объема много больше, чем в факельных топках, что позволяет в несколько раз сократить размеры и массу установок. Пониженная температура горения исключает образование вредного оксида азота. На основе каталитических генераторов тепла могут быть созданы малогабаритные паровые котлы, аппараты для подогрева воды, испарения нефтяных фракций в процессах нефтепереработки, для термической обработки, диспергирования и активации твердых материалов, сушки порошковых материалов, для адсорбционно-контактной сушки зерна, сельскохозяйственных продуктов и материалов, чувствительных к перегревам, и для других целей.

Широкой областью применения катализа становится обезвреживание выбросов промышленности и транспорта. Уже в настоящее время надежно решена задача каталитического сжигания оксида углерода и большинства органических соединений в газовых выбросах промышленных предприятий. Принципиально решена проблема каталитического восстановления оксидов азота, в том числе и селективного восстановления аммиаком в смесях, содержащих кислород.

Существенно сложнее задача обезвреживания выхлопных газов автотранспорта вследствие различия условий, необходимых для восстановления оксидов азота и полного окисления органических соединений и оксида углерода. Значительные трудности создает изменчивость состава выхлопных газов, зависящая от условий работы автотранспорта. Тем не менее, разработаны каталитические очистители, позволяющие почти полностью очищать выхлопные газы от оксида углерода и органических соединений и в значительной степени снижать концентрацию оксидов азота.

Еще более трудной задачей является каталитическая очистка сточных вод. В последнее время удалось достигнуть определенных успехов в очистке сточных вод некоторых производств от фенолов, сернистых соединений и других вредных компонентов путем применения в качестве катализаторов комплексов некоторых переходных металлов, а также комплексных катализаторов, закрепленных на носителях.

Значительное развитие каталитические методы получат и в решении продовольственной проблемы. Кроме производства удобрений, катализ будет играть существенную роль в производстве незаменимых аминокислот для улучшения кормов в животноводстве, гербицидов, инсектофунгицидов и других препаратов, необходимых для растениеводства. Катализ является важнейшим методом осуществления в промышленности химических превращений. В настоящее время около 80% всей химической продукции изготовляется каталитическим путем. Эта доля быстро возрастает по мере усложнения химических превращений, осваиваемых промышленностью. Среди новых производств доля каталитических процессов превышает 90%. От развития катализа в значительной степени зависит прогресс химической и других отраслей промышленности. Реализация многих термодинамически возможных и экономически выгодных процессов, получение новых продуктов, осуществление более совершенных технологических схем, использование доступных сырьевых ресурсов все это перспективные задачи для поиска новых и совершенствования уже используемых катализаторов.

Упомянутые примеры охватывают очень малую долю применяемых в промышленности каталитических процессов. Однако и из них отчетливо вытекают некоторые общие выводы.

1. Катализ позволяет интенсифицировать химические превращения, включая и такие реакции, которые без катализатора не протекают с заметной скоростью.

Катализаторы позволяют направлять химическое превращение в сторону образования определенного, желаемого продукта из ряда возможных.

В реакциях, приводящих к образованию высокомолекулярных продуктов, с помощью вариации свойств катализаторов можно регулировать строение получаемого вещества и благодаря этому свойства конечных материалов.

Катализ - явление специфичное. Нет веществ, которые обладали бы каталитическими свойствами в общей форме. Для каждой реакции должен использоваться свой особый катализатор.

|