Технология переработки нефти и газа. Часть 1Кратность циркуляции катализатора

Процесс каталитического крекинга проходит в присутствии катализатора, который непрерывно циркулирует по контуру: реактор регенератор реактор и т.д. Массовая скорость циркуляции (т/час) должна быть такой, чтобы катализатор мог выполнять следующие функции:

– подвод теплоты в реактор для нагрева и испарения сырья и перегрева его паров до температуры реакции;

– подвод теплоты в реактор для возмещения его затрат на проведение эндотермических реакций крекинга;

– обеспечение высоких скоростей химических реакций процесса;

– вынос кокса из реактора на поверхности своих частиц. Циркуляция катализатора характеризуется кратностью, которая представляет собой отношение массовых расходов катализатора и сырья, подаваемых в реактор. В промышленных условиях массовая кратность циркуляции катализатора обычно составляет 4-7 и регулируется, как и его расход, специальной задвижкой в зависимости от требуемой температуры в реакторе. При повышении температуры регенерированного катализатора, поступающего в реактор, его расход уменьшается (при стабильной температуре в реакторе). Это приводит к увеличению содержания кокса в отработанном катализаторе, которое не должно превышать 1% мас. При большем количестве кокса происходит его осаждение в пористой структуре катализатора, что затрудняет выжиг углерода и, вследствие этого, снижается эффективность регенерации, т.е. содержание остаточного кокса в регенерированном катализаторе увеличивается. Для снижения содержания кокса в отработанном катализаторе уменьшают температуру в регенераторе и увеличивают подачу кислой воды в стояк регенерированного катализатора, поступающего в реактор. Для предотвращения падения активности количество

остаточного кокса на регенерированном катализаторе не должно превышать 0,02-0,03% мас. Вместо термина "содержание кокса на отработанном (закок-сованном) катализаторе" специалисты часто используют понятие "дельта кокс", величину которого рассчитывают по уравнению:

– кратность циркуляции катализатора. – кратность циркуляции катализатора.

Параметр дельтакокс является очень важным для установки каталитического крекинга. Он прямо или косвенно влияет практически на все факторы процесса. Так, снижение его значения приводит к падению количества теплоты, выделяющейся в регенераторе при выжиге кокса. В результате нарушается тепловой баланс реакторнорегенераторного блока, вследствие чего снижаются температура в реакторе, конверсия сырья, выход бензина и кокса. При этом для поддержания температуры в реакторе автоматически увеличивается кратность циркуляции катализатора. Общее количество кокса на катализаторе несколько увеличивается, но дельтакокс еще больше падает.

Уменьшение величины дельтакокс происходит при резком увеличении количества водяного пара, подаваемого на распыление сырья, облегчении фракционного состава сырья и его коксуемости, а также в период пуска установки при относительно низких температурах в реакторе и загрузках по сырью.

Рост показателя дельтакокс ведет к увеличению температуры в регенераторе и реакторе. Автоматически снижается кратность циркуляции катализатора, при этом активность катализатора падает, уменьшается выход бензина, а количество кокса на отработанном катализаторе возрастает. В результате этого дельта кокс продолжает расти.

Причиной увеличения показателя дельтакокс могут быть: резкое утяжеление и рост коксуемости сырья, повышение температуры предварительного нагрева сырья, уменьшение количества кислой воды (или водяного пара), подаваемой в линию регенерированного катализатора перед вводом его в реактор, и т.д.

Параметр дельтакокс может быть очень полезен при выборе одного из ряда предлагаемых фирмамипроизводителями конкурентных катализаторов. По результатам лабораторных испытаний на реальном сырье образцов катализаторов можно оценить выход кокса на них и сделать качественные выводы о целесообразной кратности циркуляции катализатора и уровне его активности.

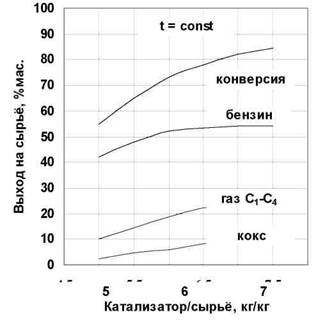

С повышением кратности циркуляции катализатора растет его концентрация в реакционной зоне, что увеличивает площадь поверхности контакта сырья с катализатором и замедляет падение его активности. В итоге повышается конверсия сырья и, следовательно, выход газа, бензина и кокса (рис. 3.12), при этом образуется меньше легкого газойля и кубового продукта.

Следует отметить, что с ростом кратности циркуляции катализатора до 6,5-7 выход бензина стабилизируется, а выше 7 несколько падает вследствие перекрекинга входящих в него углеводородов с образованием газа и кокса (рис.2.5). Кроме того, высокое значение кратности приводит к сокращению времени его пребывания в отпарной зоне реактора и ухудшению отпарки углеводородов из отработанного катализатора. Это, в свою очередь, вызывает по-вышение температуры в регенераторе.

Можно сказать, что кратность циркуляции катализатора – это комплексный фактор процесса, т.к. от него зависит не только выход продуктов и их качество, но и условия работы реактора, его отпарной зоны и регенератора.

Рисунок 3.12 – Зависимость конверсии и выхода целевых продуктов от кратности циркуляции катализатора при постоянной температуре процесса

|