Технология переработки нефти и газа. Часть 1Технологическая схема

Технологическую схему установки висбрекинга определяет прежде всего назначение процесса. Существуют схемы, позволяющие получать максимальное количество котельного топлива с минимальным количеством газа и бензина. Имеются схемы, обеспечивающие производство значительного количества легких дистиллятов типа дизельного топлива.

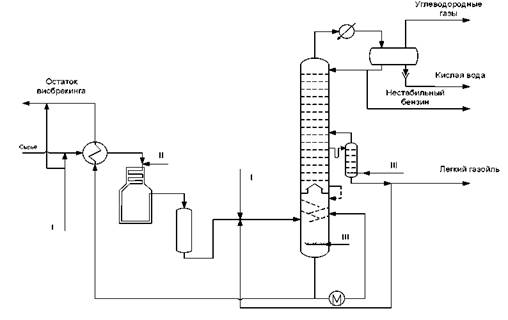

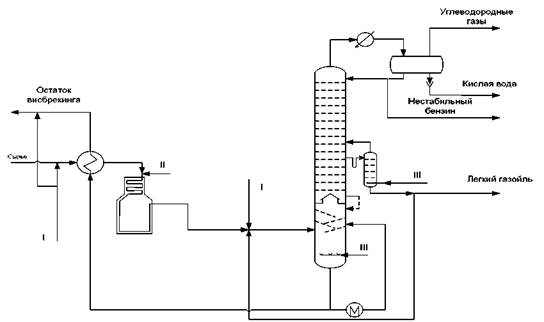

Процесс отличается простым технологическим оформлением. В промышленности применяют в основном две разновидности висбрекинга: с использованием (рис. 1.1) выносной реакционной камеры (сокеркамеры) и печной (рис. 1.2).

Рис. 1.1 Принципиальная технологическая схема установки висбрекинга с сокеркамерой

I – экстракты или крекингостатки, II – вода или водяной пар, III – водяной пар.

Рис. 1.2 Принципиальная технологическая схема установки печного висбрекинга (обозначения теже, что на рис 1.1)

Печной крекинг представляет собой высокотемпературный процесс с малым временем контакта, а крекинг с сокеркамерой — низкотемпературный процесс с большим временем контакта.

С начала 80-х годов все более широкое распространение получает схема с выносными реакционными камерами. Фирмами Шелл и Луммус построены десятки установок, использующих такие камеры. Применение реакционных камер позволяет использовать печь меньшей тепловой мощности, что упрощает утилизацию тепла дымовых газов, приводит к меньшему количеству вырабатываемого водяного пара. Фирма Луммус отмечает следующие преимущества процесса висбрекинга с реакционной камерой, по сравнению с обычным (печным): снижение капитальных затрат на 10—15%; меньший размер печи; меньшие размеры оборудования для утилизации тепла дымовых газов; более низкий перепад давления и меньший расход топлива в печи; большие выходы продуктов и лучшая селективность; большая длительность межремонтного пробега — до 1 года; меньшая чувствительность к авариям.

Одним из решающих преимуществ, определяющих интенсивное внедрение процесса висбрекинга с реакционной камерой, является уменьшение энергетических затрат. В качестве наиболее эффективной конструкции зарекомендовали себя вертикальные цилиндрические реакционные камеры. Применение указанных камер позволяет снизить глубину превращения сырья в реакционном змеевике и довести ее до нужной величины в сокеркамере.

Если при печном висбрекинге сырье необходимо нагревать в печи до температуры 480°С, то для достижения той же глубины превращения при висбрекинге с реакционной камерой достаточно иметь температуру 450-455°С.

В отличие от традиционных реакционных камер, существующих на установках термического крекинга, в которых продукты реакции проходят сверху вниз, в данном случае продукт из печи поступает снизу, а выходит через верх, что позволяет значительно увеличить время пребывания жидкой фазы в зоне реакции и приводит к увеличению степени превращения исходного сырья. Материальный баланс висбрекинга с реакционной камерой аналогичен материальному балансу висбрекинга, осуществляемому в трубчатом змеевике.

Свойства котельного топлива, получаемого при висбрекинге в реакционной камере и трубчатом змеевике, практически одинаковы, но вследствие более высоких температур, применяемых при проведении процесса в реакционном змеевике, и наличия значительных перегревов пристенной пленки жидкости стабильность котельного топлива несколько выше при получении топлива при висбрекинге с использованием реакционной камеры.

Недостатком варианта с выносной реакционной камерой является сложность очистки печи и самой камеры от кокса. Такая очистка проводится реже, чем на установке со змеевиковым реактором, однако для нее требуется более сложное оборудование. В настоящее время фирмы Фостер Уилер и ЮОПи предлагают совместно разработанный вариант змеевикового висбрекинга. Лицензиаром процесса висбрекинга с выносной реакционной камерой является фирма Шелл, по технологии которой также сооружено значительное количество промышленных установок.

|