Технология переработки нефти и газа. Часть 1Промышленное оформление процесса.

История развития.

Первая промышленная установка каталитического риформинга была введена в эксплуатацию в 1940 г. В качестве катализатора использовали окись хрома или окись молибдена, осажденные на окиси алюминия. Каталитический риформинг позволил получать из низкооктановых лигроиновых фракций бензин с октановым числом около 80. Огромное значение в развитии процесса сыграло то обстоятельство, что в годы второй мировой войны применение его позволило разрешить проблему снабжения химической промышленности толуолом для его последующего нитрования в тринитротолуол. В то время процесс назывался гидроформингом, и его основной особенностью является применение алюмомолибденового катализатора. Этот катализатор хоть и менее активен, чем платиновый, но не требует очистки сырья от серы.

В первые послевоенные годы установки гидроформинга перешли на получение высокооктановых бензинов, так как потребность в толуоле резко снизилась. В связи со столь же значительным сокращением потребности в авиационных бензинах несколько упал интерес к самому процессу каталитического риформинга.

В 1949 г. была сооружена первая установка платформинга, использовавшая платиносодержащий катализатор. Возможность работы продолжительное время без регенерации катализатора способствовала быстрому развитию процесса. Уменьшение доли низкооктановых бензинов в общем балансе нефтеперерабатывающей промышленности и потребность в высококачественном автомобильном топливе выдвинули процесс платформинга на одно из первых по значению мест. Другой не менее важной причиной успехов платформинга и родственных ему процессов явилось развитие промышленности органического синтеза, требующее дополнительных ресурсов сырья. Часть установок платформинга (риформинга) предназначена для производства концентратов бензола, толуола, ксилолов и этилбензола.

Существуют различные модификации промышленных установок риформинга. Различают, в частности, регенеративный и нерегенеративный процессы. В первом случае один из реакторов периодически отключается для регенерации катализатора; общая продолжительность пробега может при этом составлять более одного года. При нерегенеративном процессе запасные реакторы отсутствуют, и пробег заканчивается, когда активность катализатора заметно снижается. Это разделение условно, так как одна и та же установка может работать по схеме регенеративного процесса, если необходим жесткий режим, и обходиться без регенерации при умеренной жесткости процесса.

При умеренном давлении процесса требуется более частая регенерация. Так, при получении бензинов с октановым числом 80 - 90 (по исследовательскому методу) на некоторых установках платформинга рекомендуется рабочее давление 3,5 МПа, позволяющее работать от 6 месяцев до 1 года и более; при производстве же бензина с октановым числом выше 95 целесообразен вариант процесса под давлением 1,5 -2,0 МПа, т. е. регенеративный.

Пожалуй, ни один из процессов нефтепереработки не имеет столько разновидностей, как каталитический риформинг. К числу регенеративных процессов относятся так называемые ультраформинг и пауэрформинг; в схему этих процессов включено от 4 до 6 реакторов, а продолжительность непрерывной работы реактора иногда составляет всего 5 - 6 суток. Однако частая регенерация не экономична. Нерегенеративные схемы распространены значительно шире; характерной для них является система из трех реакторов и двух ступеней промежуточного подогрева. В некоторых схемах для увеличения глубины превращения предусматривается извлечение ароматических углеводородов из дистиллята риформинга путем экстракции (рексформинг) или адсорбции (изоплюс) с возвратом парафинонафтеновой части в зону реакции в смеси со свежим сырьем или раздельно. В схему большинства установок включен блок гидроочистки с использованием избыточного водорода от основного процесса.

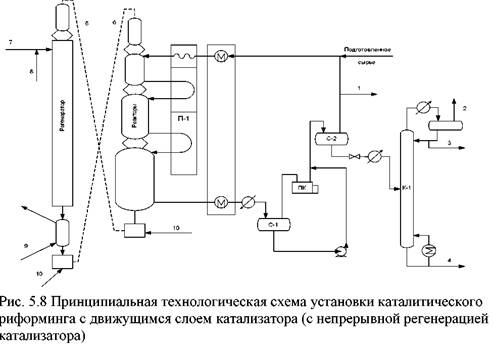

Фирма UOP производит установки риформинга с регенеративной технологией второго поколения, работающие при более низком давлении на высокоактивном катализаторе с пониженным содержанием платины. В результате снижения давления на установках второго поколения существенно возросла селективность процесса, в том числе благодаря снижению скорости реакций деалкилирования тяжелой ароматики (С9 и выше), конечным продуктом которых в основном является бензол. Вследствие этого выход риформата и ценных с точки зрения формирования бензинового фонда его составляющих толуола и ксилола увеличивается соответственно до 25 и 30% при одновременном снижении доли бензола. Содержание бензола в риформате сокращается по сравнению с риформатом, получаемом на установках первого поколения на 4,9% об., а по сравнению с риформатом полурегенеративных установок на 19,5% об. Это, в свою очередь, дает возможность уменьшить долю бензола в бензине, что очень важно в условиях жесткого ограничения содержания этого экологически вредного соединения в составе моторных топлив. Технологическая схема такого процесса представлена на рисунке 5.8.

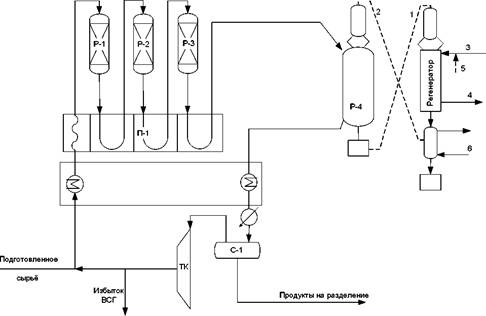

Реконструкция установок риформинга и строительство новых установок с непрерывной регенерацией требует крупных капиталовложений, поэтому многие НПЗ предпочитают частичную реконструкцию установок полурегенеративного типа в более современные и мощные путем подключения к имеющимся реакторам с неподвижным слоем катализатора реактора с непрерывной регенерацией циркулирующего катализатора.

Аналогичные варианты модернизации разработаны фирмой ФИН. Одним из преимуществ процесса этой фирмы является возможность строительства установок в две очереди: сначала строится обычная полурегенеративная установка под низким давлением и при необходимости в последующем монтируется дополнительное оборудование для перехода на режим непрерывной регенерации. Вариант модернизации установок каталитического риформинга, сочетающий полурегенеративный и регенеративный тип технологии, ФИН рекламирует под названием Дуалформинг (рис. 5.9).

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Рис. 5.9 Принципиальная технологическая схема реакторного блока установки Дуалформинг

Этот вариант модернизации осуществляется с минимальными потерями времени и максимальным использованием существующего оборудования с целью сокращения капитальных затрат.

Фирма ЮОП разработала аналогичную систему и она получила название "СайклХ".

Технологическая схема секции каталитического риформинга со стационарным слоем катализатора

|