Технология переработки нефти и газа. Часть 1Технологическая схема блока предварительной гидроочистки

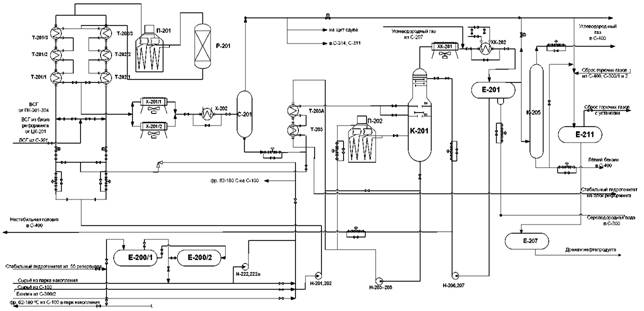

На секциях 200 установок ЛК-6У №1 и №2 блоки предварительной гидроочистки бензиновых фракций имеют схожие технологические схемы. Однако буквенное обозначение оборудования в них различается. В связи с этим при описании технологической схемы этих блоков будут использованы обозначения характерные для установки №1. Ее упрощенная технологическая схема приведена на рис. 5.10.

Сырье – фракция 80 ÷ 180 ºС – из промежуточных резервуаров поступает на прием сырьевых насосов Н-201, Н-202. Подпорные насосы Н-222, Н-222a в работу включаются по необходимости. Имеется возможность, приема сырья в секцию 200 минуя промежуточные резервуары по "жесткой связи" непосредственно из секции 100.

Сырье насосами Н-201, Н-202 двумя потоками поступает на смешение с водородсодержащим газом. Его расход по каждому потоку регулируется. Предусмотрена сигнализация и блокировка при уменьшении расхода сырья. При количестве сырья менее 25 м3/ч по каждому потоку закрываются клапаны на линии подачи сырья и задвижки на подаче топлива в печь П-201, останавливаются сырьевые насосы Н-201, Н-202, Н-222, Н-222а.

Водородсодержащий газ поступает на смешение с сырьем из сепаратора избыточного водородсодержащего газа С-301 (B-212N) и частично от компрессоров ПК-303, 304. Его расход в блок предварительной гидроочистки регулируется и контролируется по показаниям приборов. Предусмотрена блокировка при снижении расхода водородсодержащего газа до 4 000 нм3/ч по каждому потоку, при этом:

· закрываются клапаны на линии подачи сырья;

останавливаются насосы Н-201, Н-202, Н-222, Н-222а;

закрываются электрозадвижки на подаче топлива в печь П-201.

· останавливается насос подачи химочищенной воды Н-228N А,В

Смесь сырья и водородсодержащего газа – газосырьевая смесь (ГСС) – нагревается в теплообменниках Т -201/1,2,3, Т -202/1,2,3 до температуры 235 ÷ 310 ºС газопродуктовой смесью (ГПП) из реактора Р-201 – (два параллельных потока). Затем ГСС поступает в печь гидроочистки П-201 для нагрева до температуры реакции 300 ÷ 340 ºС (в начале и конце цикла реакций соответственно).

Температура на выходе из печи П-201 регулируется клапанами, установленными на линиях подачи жидкого и газообразного топлива к форсункам печи. Значения данного параметра выводятся на дисплей компьютера в операторной. Предусмотрена сигнализация при достижении температуры выше 360 ºС.

Рис. 5.10 Технологическая схема блока предварительной гидроочистки секции каталитического риформинга установки ЛК-6У

Подача водяного пара к форсункам печи регулируется регуляторами расхода с коррекцией по расходу мазута. Кроме того, контролируется температура дымовых газов на перевале и регулируется разрежение в печи.

В реакторе Р-201 при давлении 2,6 МПа и температуре 300 ÷ 340 ºС на катализаторе (в настоящее время катализатор фирмы Сriterion) происходит гидрирование сернистых и азотистых соединений с образованием сероводорода и аммиака. В реакторе Р-201 контролируются температура по высоте (двумя многозонными термопарами) с выводом показаний на дисплей, давление на входе, перепад давления по слою катализатора. При перепаде 0,5 МПа и более предусмотрена световая и звуковая сигнализация. Газопродуктовая смесь из реактора Р-201 после теплообмена с газосырьевой смесью в теплообменниках Т-201/1.2.3, Т-202/1.2.3 поступает в воздушные холодильники Х-201/1,2 (работают параллельно). Для исключения отложения аммонийных солей в трубках воздушных холодильников и извлечения из газопродуктовой смеси гидроочистки аммиака, хлористого водорода и сероводорода, образующихся в ходе реакций в реакторе Р-201, предусмотрена подача в общий поток перед воздушными холодильниками турбинного конденсата или химочищенной (промывной) воды. Подача промывной воды осуществляется насосами Н-228 N/А,В из коллектора. В случае отложения аммонийных солей в теплообменниках Т-201/1 и Т-202/1 предусмотрена возможность их периодической промывки промывной водой. Подача воды осуществляется также насосами Н-228N/A,B.

Смесь газопродуктового потока и промывной воды проходит, воздушные холодильники, температура после них регулируется путем изменения частоты вращения лопастей вентиляторов.

Окончательное охлаждение газопродуктовой смеси до температуры 38 ÷ 40 ºС происходит в водяном холодильнике Х -202, а ее разделение на водородсодержащий газ, нестабильный гидрогенизат и промывную воду осуществляется в трехфазном сепараторе С-201 (B-201 N). Водородсодержащий газ из данного сепаратора направляется в сепаратор С-314 (на приеме дожимных поршневых компрессоров ПК-303, ПК-304). На трубопроводе водородсодержащего газа из сепаратора С-201 (В-201 N) предусмотрен отбор проб для периодического контроля качества газа, подаваемого на компрессор ПК-303 (ПК-304). Часть водородсодержащего газа с нагнетания компрессоров ПК-303, ПК-304 через клапанрегулятор давления возвращается на смешение с сырьем блока предварительной гидроочистки. Основное количество водородсодержащего газа от дожимных компрессоров поступает в секции 300/1,2 – гидроочистки дизельного топлива и керосина. Давление в се параторе С-201 (B-201N) регулируется клапаном на линии сброса водородсодержащего газа через щит сдува в топливную сеть (или на факел ) и клапаном на линии водородсодержащего газа от компрессоров ПК-303, ПК-304. Уровень воды (раздела фаз) регулируется клапаном, установленным на линии отвода воды из сепаратора. Кроме того, предусмотрена сигнализация максимального и минимального уровней.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Нестабильный гидрогенизат из сепаратора С-201 (В-201N) нагревается в теплообменниках Т-203, Т-203A и подается в отпарную колонну К-201 для выделения из гидрогенизата растворенных газов и воды. Расход нестабильного гидрогенизата из сепаратора регулируется клапаном с коррекцией по уровню в сепараторе.

Из верхней части отпарной колонны выводятся легкие углеводороды, сероводород, пары воды. Они после охлаждения и частичной конденсации в воздушном и водяном холодильниках конденсаторах ХК – 201 и 202 поступают на разделение в емкость Е-201. Из нее жидкая углеводородная фаза нестабильная головка, насосом Н-206,207 подается обратно в колонну в качестве орошения. Его регулируется клапаном с коррекцией по уровню в емкости орошения. Избыток жидкой фазы выводится в секцию 400 через клапанрегулятор расхода. Уровень жидкой фазы в емкости Е-201 регулируется клапаном, установленным на линии вывода нестабильной головки в секцию 400. Сероводородная вода из отстойника емкости Е-201 выводится в секцию 400.

Для защиты от низкотемпературной сероводородной коррозии, а также обеспечения надежной эксплуатации конденсационно–холодильного оборудования отпарной колонны используется пленкообразующий ингибитор коррозии Dodigen 481. Он адсорбируется на поверхности металла, предварительно очистив ее от рыхлых отложений сульфида железа и солей аммония, и экранирует ее от проникновения влаги и воздействия коррозионно–агрессивных компонентов. Расход ингибитора составляет 3 ppm на общий поток с верха отпарной колонны (с учетом орошения). Ингибитор подается в систему перед входным коллектором воздушных холодильников ХК-201 в виде бензинового раствора (1%). Ввод рабочего раствора ингибитора осуществляется с помощью трубки, загнутой под углом 90º и опущенной в центр трубопровода навстречу обрабатываемому потоку.

Углеводородный газ, выделившийся в емкости Е-201, проходит через колонну К-205, используемую в качестве отбойника унесенной жидкости, и направляется либо в топливную сеть завода, либо в секцию 400.

Стабильный гидрогенизат из куба К-201 проходит через теплообменники Т-203,203a и поступает на прием насоса сырья риформинга Н-208N/A,B.

В колонне поддерживается температурный режим, обеспечивающий минимальное содержание влаги и серы в гидрогенизате. Необходимое количество теплоты в нее вводится циркулирующим через печь П-202 потоком стабильного гидрогенизата. При уменьшении расхода до 280 м3/ч предусмотрена сигнализация, а при его снижении до 200 м3/ч блокировка: закрываются электрозадвижки на подаче топлива в печь.

|