Технология переработки нефти и газа. Часть 1Переработка углеводородных газов, Разделение углеводородных газов

Нефть представляет собой сложную природную смесь органических ве-ществ (углеводородов) и является основным источником получения современ-ных видов жидкого топлива – бензина, керосина, дизельного и котельного топ-лива, а также газовых фракций. Углеводородные газы получаются при первич-ной перегонке нефти, а также в процессах каталитической и термической пере-работки нефтяных фракций и остатков. Они в основном состоят из углеводоро-дов С1-С4 и некоторого количества более тяжелых компонентов. В зависимости от типа процесса переработки нефтяных фракций газы могут содержать в ос-новном насыщенные углеводороды (процессы перегонки нефти и нефтяных фракций, гидрогенизационные процессы, риформинг, изомеризация и т.п.) или непредельные (каталитический крекинг, термодеструктивные процессы.

Предельные углеводородные газы подвергают, как правило, газофракцио-нированию на установках ГФУ, а непредельные разделяют на АГФУ (абсобци-онно-газофракционирующих установках).

На этих установках осуществляется очистка сырья от содержащегося в нем сероводорода, с последующим проведением глубокой перегонки, продук-том чего являются бензиновые и узкие газовые фракции.

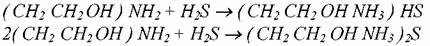

Очистка сырья от сероводорода осуществляется водным раствором моно-этаноламина (МЭА), который взаимодействует с сероводородом по следующей реакции:

сероочистки происходит при температуре до 40°С, при более вы-соких температурах качество сероочистки ухудшается, т.к. возможен процесс обратной реакции. Регенерация насыщенного сероводородом МЭА произво-дится путем его нагрева до температуры 105-120°С, при которой происходит обратная реакция. сероочистки происходит при температуре до 40°С, при более вы-соких температурах качество сероочистки ухудшается, т.к. возможен процесс обратной реакции. Регенерация насыщенного сероводородом МЭА произво-дится путем его нагрева до температуры 105-120°С, при которой происходит обратная реакция.

Фракционирование сжиженных газов.

Процесс разделения многокомпонентной смеси на фракции, основанный на разности температуры кипения компонентов, называется ректификацией. На установках ГФУ и АГФУ процесс ректификации осуществляется в ректифика-ционных колоннах - вертикальных аппаратах, оборудованных сложными внут-ренними устройствами – тарелками и насадками различных видов.

В процессе ректификации на установках ГФУ сжиженные углеводородные газы, подлежащие разделению на фракции, нагреваются, причем часть содер-жащихся в них компонентов переходит в газовую фазу. Разогретая газожидко-стная смесь подается в среднюю (или нижнюю) часть ректификационных ко-лонн. Жидкая фаза стекает по тарелкам вниз, при этом из нее под действием поднимающихся с низа колонны паров продолжают испаряться легкокипящие компоненты, паровая фаза поднимается вверх. Hа каждой тарелке происхо-дит контакт газов со стекающей с вышележащих тарелок жидкой фазой. В ре-зультате наиболее тяжелые, имеющие более высокую температуру кипения компоненты конденсируются и, смешиваясь со стекающим с тарелки потоком жидкости, опускаются вниз. Оставшиеся газообразные компоненты поднима-ются на вышележащую тарелку, где описанный процесс повторяется.

Поток жидкости, стекающий по тарелкам в низ колонны, называется флегмой. Начало ему дает часть продукта, выходящего в паровой фазе с верха колонны, сконденсированного в холодильниках-конденсаторах и возвращаемо-го на верхнюю тарелку колонны в качестве острого орошения. Стекая по та-релкам вниз, флегма обогащается конденсирующимися в ней наиболее тяже-лыми компонентами из потока подним ающихся вверх газов. Конденсир уяс ь, компоненты газового потока отдают потоку флегмы тепло, за счет которого из нее испаряются наиболее легкие, кипящие при более низкой температуре ком-поненты. Таким образом, на тарелках ректификационной колонны одновремен-но протекают процессы теплообмена (передачи тепла от потока горячих газов потоку более холодной флегмы) и массопередачи (перехода легкокипящих компонентов из жидкого потока в газовый поток, а тяжелых - из газового пото-ка в жидкостной). В результате этих процессов при установившемся режиме на каждой тарелке колонны устанавливается определенная температура и соответ-ствующий равновесный состав жидкой и газообразной фаз.

Фракционирование сжиженных газов на установках ГФУ состоит из сле-дующих процессов.

Деэтанизация углеводородного сырья. Заключается в выделении угле-водородного сырья легких углеводородов С1-С2 (метан, этан). Происходит в де-этанизаторе - колонне К-1 (рис. 5.1). Легкие углеводороды выводятся в топлив-ную сеть завода.

|