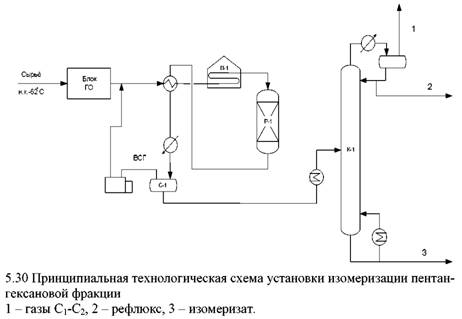

Технология переработки нефти и газа. Часть 1Промышленные катализаторы изомеризации парафиновых углеводородов

Современные промышленные катализаторы изомеризации парафиновых углеводородов являются в основном бифункциональными и представляют ка-талитические системы металл - носитель.

Г. К. Боресков указывает на стабилизирующую роль носителя в бифунк-циональном катализаторе, которая обусловлена химическим взаимодействием с металлом, проявляющимся в тем большей степени, чем дисперснее металл. Это означает, что каталитические свойства таких систем уже не определяются толь-ко металлом, а должны относиться ко всей химической системе металл - носи-тель и зависеть от природы носителя и характера его взаимодействия с метал-лом.

В настоящее время влияние металлических компонентов катализатора на состояние активных центров носителя и обратное влияние активных центров носителя на состояние металлических компонентов является общепризнанным и подтверждается многочисленными теоретическими и экспериментальными работами.

Основные принципы технологии процесса изомеризации парафиновых углеводородов

Скорость изомеризации нормальных парафиновых углеводородов резко возрастает с увеличением их молекулярной массы, в связи с этим целесообраз-но осуществлять раздельную изомеризацию н-бутана, н-пентана и н-гексана в условиях оптимальных для каждого углеводорода.

Термодинамические закономерности реакции изомеризации ограничива-ют глубину превращения данного парафинового углеводорода в зависимости от температуры процесса при однократном пропуске сырья над катализатором. Чем ниже температура процесса, тем большая глубина изомеризации достига-ется „за проход". Для полного превращения исходного сырья процесс следует осуществлять по схеме с рециркуляцией непреврашенного углеводорода.

Изомеризации парафиновых углеводородов сопутствуют реакции гидро-крекинга и диспропорционирования. Для каждого катализатора и углеводорода должны быть выбраны оптимальные условия, при которых эти побочные реак-ции сводятся к минимуму.

Скорость реакции изомеризации парафиновых углеводородов возрастает с увеличением парциального давления углеводорода и уменьшается с увеличением парциального давления водорода. Для каждого углеводорода и катализа-тора установлено оптимальное соотношение этих величин, обеспечивающее вместе с другими рекомендованными параметрами процесса достигнутую глу-бину изомеризации и стабильность катализатора во времени.

Исследования влияния примесей, содержащихся в сырье и водороде (сер-нистые, азотсодержащие соединения, вода, оксиды углерода), позволили уста-новить предельные ограничения по их содержанию и рекомендовать мероприя-тия по удалению этих примесей из сырья и водорода.

Выбранные параметры процесса и средства защиты от отравления примесями позволяют эксплуатировать катализаторы длительное время без снижения показателей процесса.

|