Технология переработки нефти и газа. Часть 1Кислотно-каталитическое алкилирование

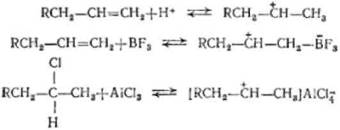

В основе процессов алкилирования изопарафинов олефиновыми углеводородами, катализируемых кислотными катализаторами, лежат реакции, протекающие по карбкатионному механизму. Карбкатионы в зависимости от типа используемой кислоты могут быть образованы несколькими способами:

Продолжительность жизни ионов карбония колеблется в широком временном интервале в зависимости от их сольватации, структуры и индуктивных эффектов.

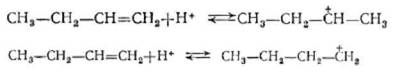

Образование ионов карбония подчиняется определенным правилам. Так, при взаимодействии протона с ациклическими олефинами нормального строения с большей вероятностью получается вторичный карбкатион, чем первичный:

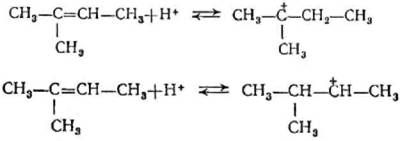

т. е. присоединение протона происходит в соответствии с правилом Марковни-кова. Протонирование ациклических олефинов изостроения с двойной связью в b-положении с большей легкостью дает третичный карбкатион, чем вторичный:

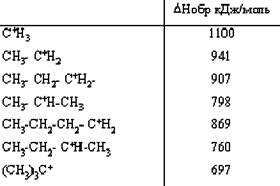

Сказанное подтверждается значениями теплот образования (∆Нобр) некоторых несольватированных карбкатионов:

В порядке уменьшения стабильности карбкатионы располагаются в ряду: третичный > вторичный > первичный.

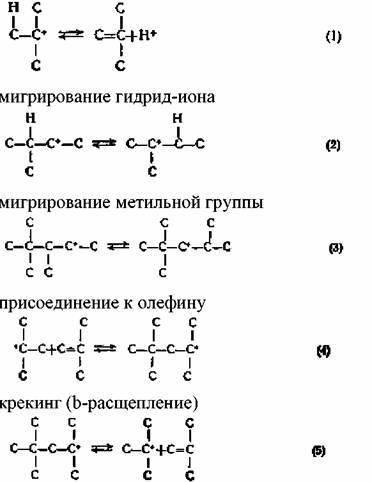

В ходе каталитического алкилирования парафиновых углеводородов карбкатионы претерпевают ряд реакций:

отщепление протона

отщепление или передача гидридиона

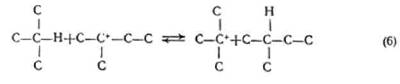

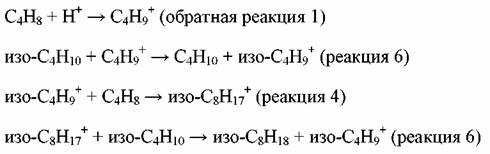

В соответствии с представленными реакциями карбоний-ионов взаимодействие изопарафинов с ациклическими олефиновыми углеводородами, например изо-бутана с бутенами, осуществляется по схеме:

На этой последней стадии генерируется трет-бутилкатион, который продолжает цепную реакцию алкилировання. При этом в зависимости от строения взятого бутена могут образовываться (по реакции 4) различные октильные карбкатионы:

Для кислотно-каталитического алкилирования изопарафинов ациклическими олефинами имеется ряд общих факторов, определяющих выход и качество ал-килатов:

несмотря на то, что алкилирование н-бутана и изобутана термодинамически равновероятно, в реакции кислотно-каталитического алкилирования вступают только изопарафины, имеющие третичный атом углерода;

лишь сильные кислоты обеспечивают переход гидрид-иона, причем скорость таких переходов снижается с уменьшением концентрации кислоты;

олефиновые углеводороды хорошо и быстро растворяются в кислотах, что способствует протеканию побочных реакций, ухудшающих качество алкилатов, поэтому первоначальное содержание олефинов в реакционной среде должно быть минимальным;

плохая растворимость парафинов в кислотах требует высокой степени дис-пергирования реакционной массы с целью создания максимально большей гра-ницы раздела кислотной и углеводородной фаз, на которой и протекают реак-ции перехода гидрид-ионов, лимитирующие скорость образования целевых продуктов алкилирования;

селективность реакций алкилирования изопарафинов тем выше, чем ниже температура реакционной смеси.

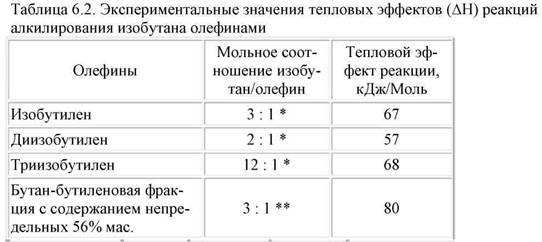

Реакции алкилирования изопарафинов олефинами протекают с выделением значительного количества теплоты, необходимость отвода которой следует учитывать при проектировании реакторных устройств. Установленные экспе-риментально значения тепловых эффектов реакций алкилирования изобутана различным олефиновым сырьем представлены в табл. 6.2.

*Использовался 98%-ный концентрат изобутана. **Использовался 67%-ный концентрат изобутана.

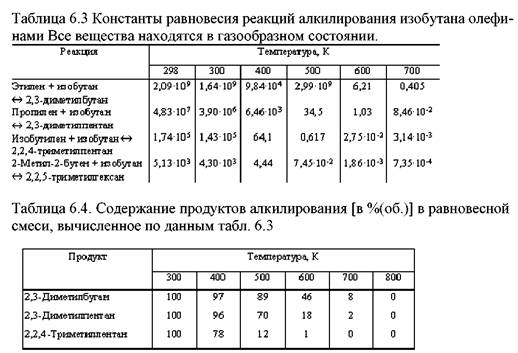

Константы равновесия реакций алкилирования изобутана этиленом, пропиле-ном, изобутиленом и 2-метил-2-бутеном в области температур 298-700 К пред-ставлены в табл. 6.3.

Содержание целевых продуктов алкилирования изобутана этими олефинами для температурного интервала 300-800 К приведены в табл. 6.4.

Промышленная реализация процессов кислотно-каталитического алкилирова-ния основана на использовании катализаторов H2SO4, HF и комплексов АlСl3. В последние годы фирмой Ехоn Corp. подготовлен к промышленному внедрению способ алкилирования с использованием FSO3H.

В настоящее время практически весь объем промышленного производства мо-торных алкилатов основан на методе кислотно-каталитического алкилирования. Мировое производство алкилата превышает 100 тыс. т/сутки и осуществляется в 20 странах мира, в том числе в России и США. Основные производственные мощности сосредоточены в США (98 тыс. т/сутки в 1976 г.). Первая промыш-ленная установка алкилирования изобутана в присутствии Н2SO4 была введена в эксплуатацию в США в 1938 г. В СССР промышленная реализация этого про-цесса начата в 1942 г.

|