Технология переработки нефти и газа. Часть 1Технологическая схема узла пиролиза и первичного фракционирования

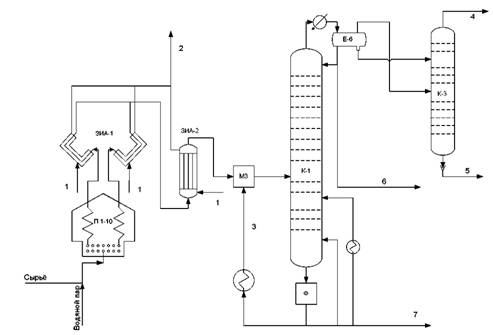

В данном курсе рассматривается только технологическая схема узла пиролиза и первичного фракционирования (рис. 1.4). Схема узла газоразделения подробно разбирается во время изучения дисциплины Спецкурс ТПНГ.

Рис 1.4 Принципиальная технологическая схема установки пиролиза (без узла

газоразделения): потоки 1 – вода, 2 – водяной пар, 3 – закалочное масло, 4 – пирогаз, 5 – подсмольная вода, 6 – приробензин, 7 – тяжелая смола пиролиза.

Современные тенденции развития процесса пиролиза. Методы снижения потребления топливноэнергетических ресурсов на установке

К настоящему времени единственным освоенным и широко распространенным промышленным методом является пиролиз в трубчатых печах. Его качественное развитие направлено пока в основном по пути совершенствования существующей технологии. Однако, несмотря на достигнутый прогресс, связанный с изменением конструкции змеевика и конвекционной зоны печи, использованием современные закалочноиспарительных аппаратов (ЗИА), возможности этого процесса ограничены, особенно при использовании сырья, склонного к повышенному коксообразованию.

Первые печи пиролиза первоначально ничем не отличались от нагревательных печей нефтезаводских установок. Они имели два потока, змеевик был выполнен в виде настенного экрана. Это не могло обеспечить высокую теплонапряжённость поверхности труб из-за большой неравномерности подвода тепла. Кроме того, топливо в таких печах сжигалось в факельных горелках, при этом создавалось неуправляемое распределение температуры внутри печи, в результате чего возникали частые пережоги труб даже при невысоких температурах пиролиза. Для таких печей температура на выходе не превышала 720-760°С, коэффициент теплопередачи внутри змеевика 650-750 Вт/(м2·К), а время пребывания потока составляло 2-3 с. В таких печах пиролизу подвергали, как правило, этан и другие углеводородные газы. Для того чтобы перейти на жидкое сырьё, необходимо было упорядочить сжигание топлива в печи. С этой целью были разработаны панельные горелки беспламенного горения, которые могут создавать сплошную излучающую поверхность. При размещении змеевика в середине топочной камеры на подвесках (ёлочках) удалось повысить коэффициент теплоотдачи в змеевике до 950-1050 Вт/(м2·К), однако время пребывания потока оставалось довольно большим 1,2-1,6 с.

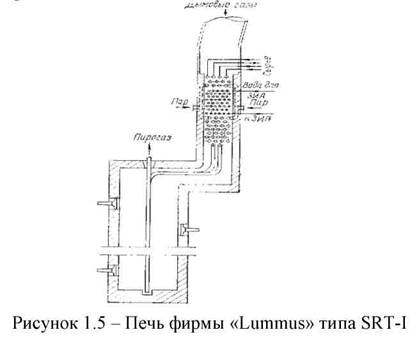

Для того чтобы снизить время пребывания потока в змеевике и повысить теплонапряжённость, начали использовать трубы изготовленные методом центробежного литья из более жаростойких сталей (Х25Н20, Х25Н35). Поскольку эти трубы более хрупкие, то от горизонтальных змеевиков перешли к вертикальным, свободно висящим змеевикам (так же при вертикальном расположении труб практически нет застойных зон). Такую конструкцию змеевиков имеет печь SRT-I разработанная фирмой Lummus. Змеевики печи SRT-I расположены однорядно в сравнительно узкой топочной камере, выше которой находится секционная конвекционная зона (рис. 1.5). Всего в топочной камере располагается 4 змеевика, выходы из которых попарно соединены для подачи пирогаза в ЗИА. В таких печах пиролизу подвергают как бензиновые фракции, так и рецикловый этан при температуре около 830°С. Перепад давления в змеевике составляет около 0,15 МПа, время пребывания потока в нём около 0,75с. Средняя теплонапряжённость 80000 Вт/м2

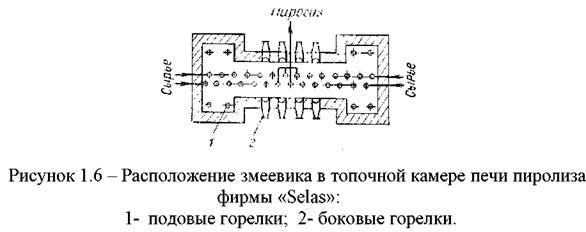

Рядом фирм разработаны печи с вертикальными двухрядно расположенными змеевиками (Selas, KTI) . Такие печи боле компактны, однако неравномерность облучения змеевиков в них выше. На рисунке 1.6 показано расположение змеевиков в топочной камере печи фирмы Selas.

Основные характеристики змеевика – диаметр, нагрузка по сырью, время пребывания потока в нём и температура стенки тесно связаны между собой. При сокращении времени пребывания повышается температура стенки. Для её снижения необходимо увеличить удельную поверхность змеевика, то есть поверхность на единицу объема. Это достигается переходом на тр убы малого диаметра или выполнением змеевика ветвящимся.

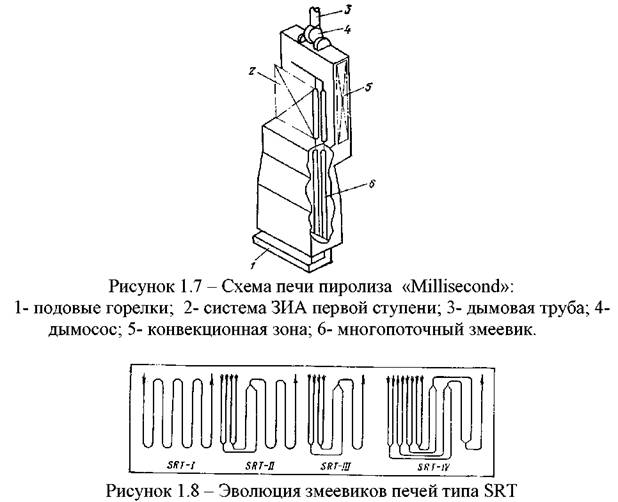

По пути уменьшения диаметра труб пошли такие фирмы как Stone and Webster (печь USC) и Kellog (многопоточная печь Millisecond). Их змеевики имеют внутренний диаметр труб менее 50мм, и представляют собой прямые трубы, соединённые на входе коллектором, через который поступает сырьё с паром. На выходе два потока объединяются и поступают в ЗИА типа труба в трубе. Тем самым они обеспечивают малое время пребывания потока в змеевике от 0,03 до 0,15 с. На рисунке 1.7 представлена схема печи Millisecond. К недостаткам таких печей относится неравномерность распределения потоков по змеевикам, расход сырья и пара не может измеряться для каждого потока отдельно (только для группы из 4-8 змеевиков), температура на выходе из каждого змеевика не измеряется. Трубы малого диаметра очень чувствительны к уменьшению сечения за счёт слоя кокса: резко увеличивается их сопротивление. Трудно провести выжиг кокса во всех трубах за короткое время из-за неравномерной закоксованности.

Такие фирмы как Lummus и KTI предпочли переход от змеевиков постоянного диаметра к разветвлённым. На рисунке 1.8 представлена эволюция змеевиков типа SRT фирмы Lummus. Змеевик печи SRT-II состоит из труб трёх диаметров. Четыре параллельных потока, пройдя трубы малого диаметра, попарно объединяются и, пройдя трубы среднего диаметра, поступают в одну общую трубу. Общее время пребывания потока в таком змеевике составляет 0,6с. При этом выход этилена по сравнению с SRT-I увеличивается на 1,5 % (6% отн.) при сохранении выхода пропилена.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Змеевик печи SRT-III короче змеевика печи SRT-II за счёт меньшей длины труб большого диаметра и имеет тр убы несколько меньшего диаметра, при этом выхода этилена увеличивается на 1,5 %, но выход пропилена снижается на 1 %. Змеевик SRT-IV состоит из труб четырёх диаметров. По сравнению с печью SRT-III он не даёт существенного сокращения времени реакции (0,35 против 0,4с), но имеет значительно большую поверхность на единицу объема змеевика, что обеспечивает дос тижение более высокой температуры при той же температуре стенки.

Фирма KTI так же сменила змеевик постоянного диаметра на разветвлённый, у которого выходная часть выполнена из труб несколько большего диаметра, чем входная (так называемый конусный змеевик). Это позволяет уменьшить сопротивление и чувствительность змеевика к коксованию. Разновидности змеевиков печей фирмы KTI представлены на рисунке 1.9.

Первый тип змеевика (GK-II) имел вначале два параллельных хода из 4-6 труб, которые после объединения переходят в две выходные трубы большего диаметра. Затем змеевики стали четырёхпоточными на входе и состоящими из труб трёх различных диаметров (GK-IV). Особенность печей фирмы KTI состоит в двухрядности расположения всего (однопоточного) или части (много-поточной) змеевика и подача пирогаза в ЗИА от восьми (для МК) или четырёх (для GK-II и GK-IV) змеевиков.

Очевидно, что наилучшим вариантом печи для пиролиза фракции гидрогенизата процесса Гидроконвертор с температурой начала кипения >340°C будет являться печь голландской фирмы KTI, оборудованная восемью змеевиками типа GK-IV, позволяющими вести процесс пиролиза 21-24 т/ч тяжёлого сырья при температуре до 870°С, времени контактирования 0,35 с и давлении на выходе из змеевика 0,16 МПа. При этом обеспечивается выход этилена до 35 % (с учётом рецикла этана). Для переработки 78,5 т/ч сырья при разбавлении 60 % водяного пара установка должна иметь 78,5·1,6/21≈6 печей для пиролиза фр. >340°C и одну для пиролиза этана рецикла.

При повышении температуры пиролиза до 870°С и сокращении времени реакции до 0,4 с и ниже температура дымовых газов на выходе из топочной камеры превышает 1050°С. Так как при этом дымовой газ несёт большое количе-ство тепла то в конвекционную зону добавляется секция перегрева пара высокого давления.

Для повышения термического КПД печи пиролиза необходимо снижать температуру дымовых газов перед выбросом в атмосферу. Так при температуре его 100-120°С КПД печи может достигать 93-94 %, однако конечная температура дымовых газов ограничивается точкой росы. При этом дымовая труба за счёт естественной тяги не может создать необходимое разряжение, поэтому необходимо использовать дымососы.

Стены топочной камеры печи фирмы KTI, где расположены горелки, ограждены металлическим листом. Воздух, проходя между ними и стеной топочной камеры, нагревается, и горячим (100°С) поступает в горелки, при этом расход топлива сокращается на 5 %. Как видно эта печь имеет мощную систему рекуперации тепла, позволяющую увеличить КПД до 95 %. Для контроля процесса и управления печью используется мощный электронно вычислительный комплекс.

Как уже говорилось, пребывание продуктов пиролиза в зоне высоких температур приводит к уменьшению содержания в них целевых продуктов – олефинов и диенов – в результате их участия во вторичных реакциях конденсации и полимеризации. Поэтому необходимо осуществить быстрое охлаждение пирогаза (закалку) до температуры, при которой прекращаются нежелательные реакции. Закалку можно осуществить двумя способами:

непосредственное смешение с водой;

передача тепла через стенку.

Применение прямого впрыска воды увеличивает продуктовый поток и соответственно стоимость последующего его разделения и очистки воды, а тепло пирогаза при этом почти не утилизируется. Поэтому наибольшее применение получил второй способ с использованием закалочно-испарительных аппаратов (ЗИА), в которых быстрое охлаждение пирогаза осуществляется за счёт испарения воды с получением водяного пара высокого давления. Конструкция ЗИА должна обеспечивать:

минимальное время пребывания пирогаза (0,01-0,03 с) от выхода из змеевика до момента достижения температуры, при которой прекращаются вторичные реакции;

минимальный перепад давления (до 0,03 МПа для чистой поверхности), что соответствует селективности пиролиза;

температуру стенки охлаждающей поверхности, превышающую температуру конденсации тяжёлых продуктов пиролиза, которая зависит от вида используемого сырья.

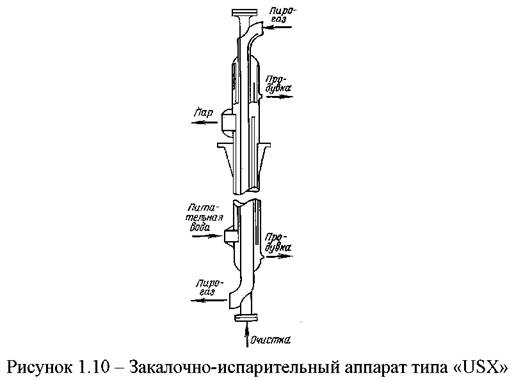

В настоящее время разработано большое количество различных конструкций ЗИА. Наиболее эффективной при переработке тяжёлого сырья в многопоточной печи является двухступенчатая закалочная схема. Первая ступень представляет собой ультраселективный закалочноиспарительный аппарат USX типа труба в трубе представленный на рисунке 1.10. Большой диаметр внутренней трубы (90-140 мм) обеспечивает незначительный перепад давления 0,01 МПа. Время пребывания пирогаза в зоне температур – от выхода из змеевика до прекращения реакции пиролиза – составляет менее 0,015с. Длина аппарата составляет 10-13 метров.

Каждый из восьми змеевиков печи фирмы KTI соединяется с одним аппаратом USX затем потоки объединяются в два, каждый из которых поступает в отдельный ЗИА второй ступени, представляющий собой кожухотрубчатый теплообменник с плавающей головкой и съёмным трубным пучком. Пирогаз поступает в трубное пространство ЗИА второй ступени снизу, что исключает забивку входной трубной решётки частицами кокса. Температура пирогаза на выходе из аппарата регулируется уровнем котловой воды в нём. Такая система позволяет получить не только высокие выходы целевых продуктов, но и рекуперировать максимальное количество тепла пирогаза.

Таким образом, сырьё (фракция гидрогенизата >340°С) насосом Н-1 забирается из резервуара Е-1 и подогревается в теплообменнике Т-1 за счёт тепла закалочного масла (ТСП). Подогретое до 120°С сырьё подаётся в верхний змеевик низкотемпературной конвекции печи пиролиза П-1÷6 фирмы KTI, где оно нагревается до 160°С. На выходе из верхней конвекционной зоны сырьё смешивается с водяным паром (1,2 МПа, 60 % от расхода сырья), поступает в зону высокотемпературной конвекции, где нагревается до 550°С. Далее поток поступает в зону радиации. Радиантная часть змеевиков выполнена в виде двухрядного вертикального экрана в которых происходит термическое разложение углеводородов по pадикальноцепному механизму при 870°С за счет тепла сжигаемого топливного газа и радиации боковых стен и свода печи. В качестве топлива на печах пиролиза используется предварительно подогретая метано-водородная фракция, поступающая из отделения газоразделения.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Этановая фракция-рецикл поступает из отделения газоразделения подогревается в теплообменнике до 60°С и поступает на пиролиз в такую же печь П-7, но меньшей производительности. Количество пара разбавителя составляет 50 % (масс.) от расхода этана. В печи П-1÷6 расположено 8 змеевиков типа GK-IV, а в печи П-7 два змеевика.

Первая ступень закалки пирогаза происходит в аппарате типа USX для каждого змеевика отдельно. Температура пирогаза в аппарате USX снижается с 870°С до 500°С. Печи пиролиза П-1÷6 имеют по два ЗИА второй ступени, а печь П-7 один. Пирогаз в ЗИА второй ступени охлаждается до 350°С.

Температура на выходе из ЗИА должна быть выше температуры конденсации самых тяжелых фракций смолы. В случае конденсации смолы произойдет быстрое закоксовывание, что приведет к сокращению цикла работы установки. Время пребывания паров в ЗИА должно быть меньше 0,1 с, а в трансферной линии от печи к ЗИА несколько сотых секунды. Дозакалка продуктов пиролиза осуществляется в узле впрыска масла большим количеством тяжелого масла (тяжелой смолы пиролиза), также с целью предотвращения коксообразования конденсирующейся смолы. Благодаря созданию высокой скорости в трубопроводе вся конденсирующаяся тяжелая смола выносится в колонну первичного фракционирования.

Ингибирование коксоотложения в печах пиролиза не только увеличивает длительность пробега печей между очистками от кокса, но и позволяет ужесточить режим пиролиза, в результате чего сокращаются энергозатраты и расход сырья. Основными путями снижения отложения кокса в реакторах пиролиза являются следующие:

– уменьшение парциального давления пиролизуемого сырья за счёт специальной конструкции змеевиков;

– механическая обработка внутренней поверхности труб змеевика;

– применение различных добавок – ингибиторов коксообразования.

С целью защиты реакторов от отложения кокса необходимо изготавливать трубы из двухслойного металла. Металл внутреннего (защитного) слоя должен содержать не более 1,5 % Ni, до 40 % Cr, 2-5 % Si, до 5 % В, более 2 % Mn.

При добавлении в сырьё серы (в составе органического дисульфида) от 0,01 до 0,1 % отложение кокса на стенках реактора снизится в 4-20 раз. Добавляя в сырьё 0,1 % ПАВ (высокомолекулярные карбоновые кислоты) уменьшается в объёме концентрация и размер частиц – предшественников кокса.

|