Вторичная переработка полимеровСопоставление моно- и смешанного сжиганий

Традиционное сжигание отходов остается наиболее распространенным способом моносжигания отходов [1]. Однако он приводит к низкой тепловой эффективности и высоким пиковым температурам в печи из-за слишком значительной массовой фракции материалов с высокой теплотворной способностью. Это увеличивает количество летучих горючих продуктов и может приводить к эксплуатационным проблемам, если поверхности теплообмена расположены в печи неправильно [37].

Поскольку теплотворная способность топлива из отходов очень изменчива по сравнению с традиционными видами топлива, самый простой путь избежать трудностей состоит в совместном сжигании топлива обоих типов [38]. Даже в печи, допускающей вариации топливного сырья, например в реакторе с флюи-дизированным слоем, в большинстве случаев применяется совместное сжигание [39, 40]. В зависимости от количества тепловой энергии, содержащейся в произведенном паре, можно использовать печи с кипящим флюидизированным слоем (КФС) или с циркулирующим флюидизированным слоем (ЦФС). Хотя ЦФС больше подходит для совместного сжигания, чем КФС, применение ЦФС требует выхода пара 50 000 кг/ч, то есть приблизительно 20 МВт. ЦФС-сжигание (несортированного) мусора изучал Рикмэн с сотр. [41], который показал, что уровень турбулентности делает сжигание в бойлере этого типа наиболее предпочтительным.

В США первый бойлер с флюидизированным слоем (два блока КФС, сжигающих до 300 т/сут и производящих 12 МВт приблизительно из 550 т ТБО в день) был запущен в 1995 г. [42,43]. В Швеции ЦФС подобной производительности работает на чистом ТБО только летом, а в другое время сжигание производится совместно с торфом и деревянными отходами [39, 44].

Важной проблемой при совместном сжигании ЦФС и КФС в установках* с флюидицированным слоем является спекание пепла. Смесь неорганического остатка (пепла), основного топлива (уголь, торф, дерево) и топлива из пластмасс вместе с материалом флюидизированного слоя может приводить к образованию химических веществ с низкой температурой плавления, что усиливает тенденцию к спеканию слоя [45]. Если проблема связана с использованием в качестве материала слоя песка или кварца, то применение оксида алюминия уменьшает взаимодействие между слоем и пеплом из топлива.

Сжигание с ископаемым топливом

Топливо из городских отходов

Топливо из бытовых отходов (ТБО) производится удалением негорючих компонентов из муниципальных твердых отходов (МТО), таких как металлы, стекло и гниющие материалы [46]. ТБО может использоваться в качестве единственного горючего или в сочетании с ископаемым топливом в случае применения схемы совместного сжигания. Энергетическая ценность ТБО 15-17 МДж/кг.

Топливо из упаковочных материалов (ТУМ)

ТУ М, которое состоит главным образом из бумаги из различных источников и упаковочного полимерного материала, можно сжигать совместно с ископаемым топливом. Его энергетическая ценность 20 МДж/кг.

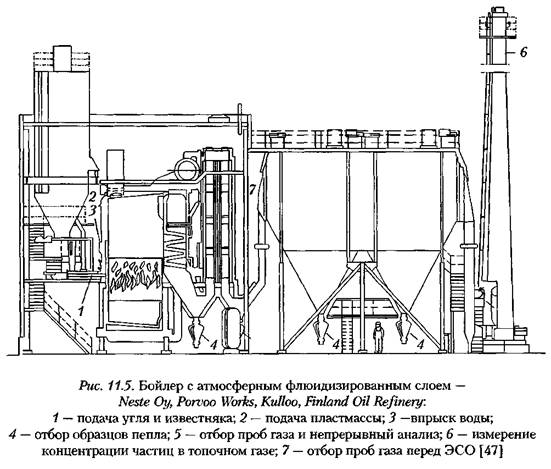

Франкенхаузер с сотр. [47] провели исследование по совместному сжиганию ТУМ и угля в бойлере с паром низкого давления и слоем КФЦ. Проект осуществлялся в сотрудничестве с Финской федерацией промышленности пластмасс,. Он финансировался на 50 % государством через программу исследований горения ЫЕКК1. В команде управляющих были представлены Министерство окружающей среды, Национальный институт здравоохранения и Технический центр Финляндии. Проект был поддержан Институтом проблем полимерных отходов (РWМI). Оборудование для испытаний (рис. 11.5) представляло собой КФС на 7 МВт с впрыском известняка и очисткой топочного газа с помощью электростатических осадителей (ЭСО). В обзоре [47] указывается, что ЭСО применяются для удаления пыли гораздо чаще, чем фильтры из текстиля или циклоны. Внесенные улучшения продлили срок службы материалов для тканевых фильтров и повысили КПД циклонов. Нерешенной проблемой остается образование диоксинов и фуранов (ПХДД/ ПХДФ), что в будущем может увеличить применение фильтров. Документально подтверждено [48], что операторы и компании технического обслуживания отдают предпочтение влажным газопромывателям. Печь была сконструирована для водянистого отстоя и поэтому не охлаждалась в области флюидизированного слоя. Это может применяться в оборудовании некоторых других типов с охлаждаемой фурмой, или впрыскиванием воды, или в печах для сжигания шлама. Уголь, песок и известняк добавляются через винтовой конвейер над слоем. Смесь пластмасс перемалывается и превращается в легко текущий агломерат с объемной плотностью 300 кг/м3. Он дозируется по объему и подается через охлаждаемую фурму в слой. Все опыты проводились при тепловой нагрузке приблизительно 3 МВт, температуре слоя 850 °С и избытке кислорода примерно 10 %. Температура слоя управлялась впрыском воды.

Главной целью программы испытаний было исследование влияния различных соотношений хлор/сера во вводимом топливе, а также впрыска известняка, на образование ПХДД/ ПХДФ. Также было важно получить данные по эмиссии при совместном сжигании смеси пластиков с углем по сравнению со сжиганием

чистого угля. Бойлер типа КФС, который использовался во всех экспериментах, имел мощность 7 МВт, поток пара 2,5 кг/с, давление пара 1,8 МПа и температуру пара 239 °С. В этом оборудовании в качестве топлива можно было использовать следующие виды шлама: шламы из процедур очистки, шламы эмульсионного процесса, шламы из хранилищ и биологические шламы.

Пришли к выводу, что как неорганическая, так и органическая суммарная удельная эмиссия при производстве энергии (МДж/кг) ниже при использовании в качестве топлива смеси бытовых пластмассовых отходов, чем при использовании угля. Установка с флюидизированным слоем с эффективным контролем пыли и монооксида углерода может соответствовать почти всем самым строгим норм тивам по эмиссии ПХДД/ ПХДФ, какие только можно ожидать. Результаты испытаний относятся к смеси бытовых пластиков (4 % хлора) с углем (0,5 % 3).

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Электростанция в г. Кауттуа в Финляндии является великолепным примером использования ТБО и ТУМ в дополнение к традиционному топливу, и улучшения работы в смысле улучшения контроля за загрязнением окружающей ере ды. Испытания, проведенные на этом заводе, показали, что ввод 20% ТБО или ТУМ снижает выбросы монооксида углерода, а также несгоревшего угля и летучего пепла. Хотя было отмечено небольшое увеличение эмиссии хлористого

в Карлсруэ с введением до 12 % различных отходов типа Е+Е в МТО, показали улучшенное сгорание придонного пепла без увеличения выбросов в воздух [55]. Этим были подтверждены предыдущие результаты, полученные на сжигатель-ной установке в Вюрцбурге, где добавление отходов полимерной упаковки (включая ПВХ) в МТО не привело к измеримому увеличению выхода диакси-нов и фуранов [56]. Современные сжигательные установки являются в большей степени истребителями диоксинов, чем генераторами этих соединений [57]. Данные для сжигательной установки приводит Белов в [56].

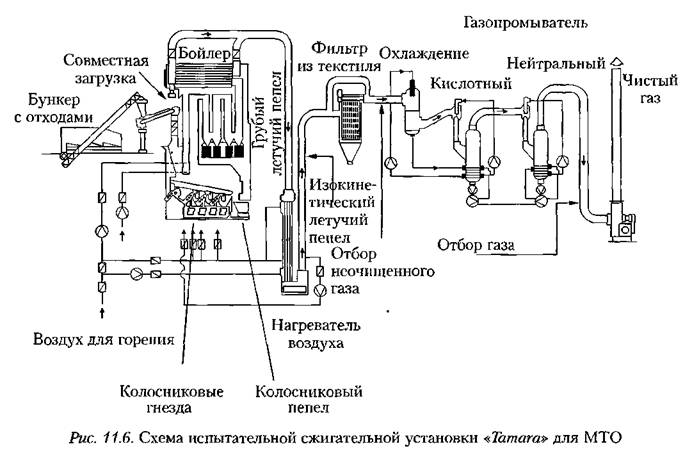

Полномасштабные исследования были выполнены также на заводе по сжиганию отходов в Японии. Они проводились для определения возможности извлечения энергии и осуществления адекватного контроля выбросов при сжигании 100 % не подлежащих переработке пластмассовых отходов, выделенных из МБО и предназначавшихся для захоронения. Для испытаний использовался бойлер с флюидизированным слоем с внутренней циркуляцией, тканевым пылеуловителем, кислотным газопромывателем и коксовым фильтром. Результаты исследований представлены Цукамото и Курихарой [58]. Во время испытаний производительность составляла 30 т/сут. Поток полимерных отходов вводился в установку со скоростью 530 кг/ч. Использовались два потока отходов: пластмассовый мусор, выделенный из остаточного МТО, и гранулированный полимерный материал с составом, близким остаточным пластмассам. При исследовании не был проведен базовый тест сравнения поведения смешанных МТО и очищенных от пластмасс отходов. Было продемонстрировано стабильное сгорание с производством пара при средних уровнях содержания СО примерно 22 ррm (промилле).

Оша и Мори [59] из описали метод и аппаратуру для рекуперации энергии из МТО. Сюда входили: газификация отходов в печи для газификации с флюидизированным слоем, проводимая при относительно низкой температуре; введение газообразного материала и шлака, произведенных в печи для газификации с флюидизированным слоем, в печь для плавления; газификация газообразного материала и шлака в печи для плавления и введение в теплообменник; передача тепла, отобранного в теплообменнике в тепловой контур для генерации электроэнергии.

Штрака с сотр. [60] проводили совместный пиролиз угля и полимерных отходов в стационарном кварцевом реакторе. Основной продукт (твердый карбонизированный остаток) давал мало пепла и низкое содерлсание серы и удовлетворительные для конкретного приложения поверхностные свойства. Твердый остаток поэтому подходил для использования в качестве бездымного топлива или промышленного сорбента. Побочными продуктами были смола и газ. Смолу можно утилизировать как источник химикалий и горючего с низким содержанием серы; газ имел высокую теплотворную способность и его можно применять для целей отопления.

Голландская Организация содействия прикладным научным исследованиям, Институт природоохранных наук и организация Исследования в области энергии и инновационных технологий (ТNО) провели исследование [61] по оценке количественного эффекта увеличения содержания пластмасс в МТО на различные фазы горения. Среди возможных эффектов можно назвать:

более высокие температуры на колоснике;

укороченные зоны горения с более интенсивным пламенем;

увеличенный выход СО, ведущий к коррозии бойлера, если первичный воздух не подвергается надлежащему контролю — эта ситуация может быть исправлена с помощью модификации оборудования и изменения режимов эксплуатации;

при увеличении температуры из-за повышенного содержания пластиков (с более высокой теплотворной способностью); при увеличении температуры из-за повышенного содержания пластиков (с более высокой теплотворной способностью);

уменьшение выбросов благодаря более высокой температуре в печи;

лучшая минерализация летучего пепла из-за более высокой температуры — это снизит выщелачиваемость летучего пепла и сделает утилизацию безопасней.

МТО, как правило, содерлсат 30-50 %масс. бумажных отходов [1]. Однако сжигание бумажных отходов с экономической точки зрения выгодно лишь в неожиданно низкой степени. Одной из причин является тот факт, что местные законодательства сделали рынок бумажных отходов (газеты и другие текстовые изделия) высоко ориентированным на производство бумаги. Однако разложение бумажных волокон ограничивает повторную переработку бумаги пятью-шестью циклами [62]. При подготовке собранной бумаги для повторного использования получают очищенный от типографской краски шлам (а также другие отходы), который обычно сжигается. Кроме того, бумага, использованная для упаковки, часто смешивается с пластмассами для производства ТУМ, которое упаковочная промышленность рассматривает как высококачественное топливо. Это еще в большей степени относится к текстилю: многократное восстановление ведет к полному износу материала примерно через 50 лет [62].

Основными компонентами бумаги являются целлюлоза и лигнин в соотношении примерно 4:1, так что ее термическое разложение очень близко к таковому в дереве. Главное различие возникает в зависимости от формы бумаги. Тонкий лист бумаги или газета горят очень интенсивно из-за отсутствия ограничений на перенос массы.

Современные ткани состоят, фактически, либо из биомассы (хлопок, шерсть, конопля и т. д.), полимеров (например, акриловых полимеров), либо из смеси тех и других. Поэтому термическое разложение тканей зависит от их основных компонентов. Крупная фракция влажной бумаги или ткани в топливе из отходов может повлиять на процесс горения и снизить температуру. Единственным процессом термической конверсии бумаги является мягкая гидроочистка, при которой бумага с помощью сжатого пара при температуре 250-350 °С может конвертироваться в газы, жидкости и шлам, который можно вводить в газогенератор [63].

|