Вторичная переработка полимеровПолимерное топливо как замена ископаемого топлива

Полимерное топливо (ПТ) состоит из собранных по отдельности пластмассовых отходов или материалов, извлеченных и переработанных из потоков мусора. ПТ может использоваться само по себе (моносжигание) или вместе с первичным топливом главным образом в промышленных приложениях. Теплотворная способность ПТ 30-40 МДж/кг [68].

Технология сжигания топлива из упаковочных материалов

Бойлеры, работающие на регулярном топливе, предназначены для производства пара с более высокой температурой и под большим давлением и поэтому обеспечивают генерацию электричества с большим КПД, чем сжигательные установки для МТО, рассчитанные на массовое сжигание несортированного мусора. С технической точки зрения ТУМ может без внесения серьезных изменений в условия процесса сжигаться как дополнительный компонент в существующих бойлерах с огневым сжиганием при его содержании, отвечающем не более чем 30% от общего теплового эффекта (если не имеется специфических ограничений на условия загрузки бойлера) [69].

Начиная с 1960-х гг. колосниковое сжигание МТО было стандартной практикой, основанной на долгом опыте сжигания угля для производства тепловой и электрической энергии. Однако сейчас для современного западного общества более характерно захоронение отходов на свалках. Исключение составляет Япония, где, как и в 1985 г., сжигается более 70 % отходов [70]. Приблизительно 30 % бытового мусора и опасных отходов, а также большая часть канализационного шлама подвергаются термической переработке. В более чем 90 % случаев под этим подразумевается колосниковое огневое сжигание и сжигание в многотопочных печах, а остальное (включая шлам) перерабатывается во вращающихся цементных печах. В связи с постоянным ужесточением законодательства, современные заводы по термической переработке отходов совмещают основной термический процесс со все более значительной обработкой топочного газа, что более экономично, чем отдельная очистка газа на электростанциях с огневым сжиганием ископаемого топлива такой же производительности. В настоящее время улучшения технологии сжигания отходов связаны с [71, 72]:

уменьшением объема выхлопных газов и сокращением оборудования для очистки газа;

увеличением КПД выхода энергии (22 % при обычном колосниковом сжигании МТО);

улучшением переработки материалов из потока отходов.

В результате возникают технологии, при которых шаги пиролиза (относительный избыток воздуха = 0), газификация (< 1) и горение (> 1) осуществляются комбинированно, чтобы уменьшить вредные выбросы, обеспечить лучший контроль температуры и лучшее выгорание остатка. Фактически многие процессы, включающие сжигание и последующие процедуры, могут осуществляться в одном реакторе с флюидизированным слоем [73, 74]. Среди реакторов других типов, которые могли бы быть использованы для термической обработки отходов, можно назвать, например, доменные печи [75].

Поэтому на существующих заводах, производящих тепло, ныне доминируют следующие технологии, основанные на использовании твердого топлива.

Колосниковое сжигание (КС)

На современных тепло- и электростанциях имеется множество различных типов колосников, и большая их часть хорошо подходит для совместного сжигания с ТУМ с частицами размером -150 мм. Очень трудно узнать статистику потенциала существующего КС, но будем считать, что возможная производительность того же порядка, что и для сжигания с флюидизированным слоем.

При использовании хорошо адаптированных систем,выход электроэнергии может составить около 40 % против лишь 22 % при обычном сжигании отходов.

Сжигание с флюидизированным слоем (СФС)

СФС приобрело репутацию многотопливной технологии, при которой эффективно сжигается большинство видов твердого топлива. При этом требуется размер частиц 50 мм. Испытания ясно показали, что совместное сжигание ТУМ хорошо подходит для технологии СФС и можно заключить, что она является самой перспективной среди известных технологий. Потенциал СФС возрастает во всех заинтересованных странах, где вводятся в эксплуатацию новые заводы.

в конструкциях будущих станций можно предусмотреть характерные особенно

сти ТУМ. Только компания [76] после 1981 г. построила более 20 заводов по сжиганию с флюидизированным слоем. Этот тип сжигания должен удовлетворять следующим условиям:

высокоэффективному извлечению энергии;

низким выбросам токсичного газа и пыли;

удобной для потребителя системе при ее низкой стоимости.

в выхлопном газе очень низка. Пепел обрабатывается плазменным плавлением и количество генерируемых диоксинов незначительно. Шлак дает величины выщелачивания тяжелых металлов намного ниже уровней, допустимых для захоронения. Коррозия труб теплообменника из-за наличия НС1 в топочном газе ограничивает температуру производимого пара и, следовательно, КПД рекуперации энергии. Работа проводится при температуре пара около 300 °С. КоЬе 51ее1 поэтому разработала завод с трубами, установленными во флюидизи-рованном слое. Хотя температура в зоне флюидизированного слоя ниже, чем в превышающей зоне, концентрация НС1 также ниже (примерно 1/50 от превышающей зоны), а температура песка по-прежнему достаточно высока для извлечения энергии. В результате удалось поднять температуру до 450° С. Сравните это с температурой пара, полученного с помощью топочного газа, которая составляет около 300°С. Следовательно, эффективность генерации электроэнергии теперь выше на 20% относительно величины 15%, доступной при 300° С. Флюи-дизированный слой разделен перегородками на две зоны, которые позволяют контролировать приповерхностную скорость в зоне извлечения энергии независимо от зоны горения. Это, в свою очередь, позволяет управлять температурой перегретого пара в выхлопном газе очень низка. Пепел обрабатывается плазменным плавлением и количество генерируемых диоксинов незначительно. Шлак дает величины выщелачивания тяжелых металлов намного ниже уровней, допустимых для захоронения. Коррозия труб теплообменника из-за наличия НС1 в топочном газе ограничивает температуру производимого пара и, следовательно, КПД рекуперации энергии. Работа проводится при температуре пара около 300 °С. КоЬе 51ее1 поэтому разработала завод с трубами, установленными во флюидизи-рованном слое. Хотя температура в зоне флюидизированного слоя ниже, чем в превышающей зоне, концентрация НС1 также ниже (примерно 1/50 от превышающей зоны), а температура песка по-прежнему достаточно высока для извлечения энергии. В результате удалось поднять температуру до 450° С. Сравните это с температурой пара, полученного с помощью топочного газа, которая составляет около 300°С. Следовательно, эффективность генерации электроэнергии теперь выше на 20% относительно величины 15%, доступной при 300° С. Флюи-дизированный слой разделен перегородками на две зоны, которые позволяют контролировать приповерхностную скорость в зоне извлечения энергии независимо от зоны горения. Это, в свою очередь, позволяет управлять температурой перегретого пара

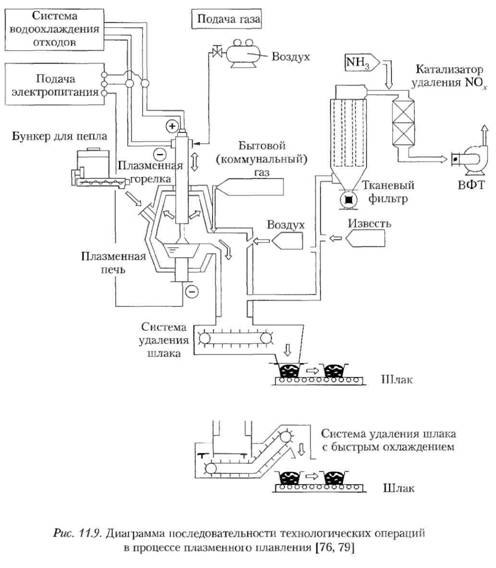

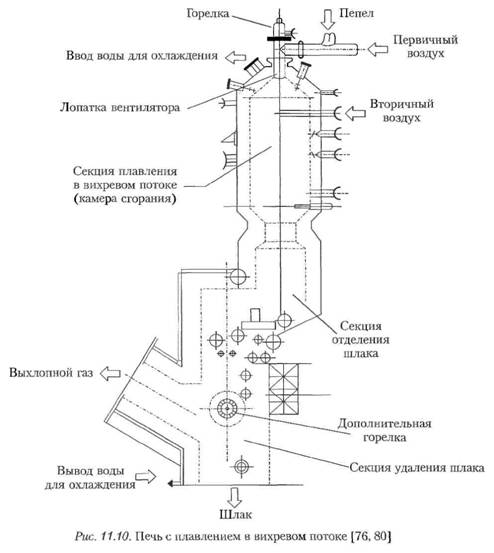

Диа рамма последовательности технологических операций на заводе показана на рис. 11.8. Выступающая зона включает бойлер, производящий перегретый пар. Флюидизированный слой оборудован пароперегревателем, который поднимает температуру пара до 450 °С. В реакторе газоочистки, который представляет собой модифицированный рукавный фильтр, НС1 может быть обработан Са(ОН), и одновременно диоксины в пепле удаляются активированным углем [78]. Что касается токсичности, то обработка летучего пепла, содержащего диоксины, становится более актуальной проблемой. Один метод обработки заключается в обработке пепла плазменым плавлением [79], схема которого показана на рис. 11.9. Пепел нагревается в плазме дуги, создаваемой плазменной горелкой. Высокая температура в плазме вызывает разложение диоксинов. Испаренные материалы и НС1 в выхлопном газе обрабатываются в системе обработки газа. Расплавленный шлак выгружается с днища плазменной печи. Другой метод состоит в плавлении с вращением [80], показанном на рис. 11.10. Пепел вводится в верхнюю часть печи. Сильный

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

вихревой поток создается воздухом горения, а температура печи поддерживается на уровне на 100°С выше температуры точки плавления пепла. Типичное значение равно 1250°С. Расплавленный пепел наползает на стенки печи под действием центробежной силы. Температура стенки около 1300 °С. Затем пепел стекает по стенке как расплавленная жидкость и удаляется. В этом методе также очень низки концентрации диоксинов. Судзуки и Минора [76] рассматривали сжигание с извлече нием энергии в качестве приемлемого способа, согласующегося с выводами недавнего отчета Европейской комиссии [81].

Арена и Мэстллоун [82] исследовали вероятность возникновения и масштаб явления агломерации во время термической обработки в реакторе с флюидизи-рованным слоем из отходов пластиков двух видов. Небольшой по размеру кипящий флюидизированный слой, состоящий из кварца, загружался таблетками, полученными из однородного материала — ПЭ или ПЭТ Испытания проводились при загрузке партиями и в непрерывном режиме при различных температурах слоя (от 450 до 850°С) при инертных и окислительных условиях в реакторе, работающем на кварцевом песке с зерном 0,3-0,4 мм. Были выявлены и охарактеризованы различные механизмы дефлюидизации Также были определены характерные времена, за которые эти явления происходят при различной температуре в слое. В частности, испытания в непрерывном режиме показали, что де-флюидизация может происходить различными путями при температурах ниже 850°С. Увелич ние температуры слоя и содержания кислорода в значительной степени ликвидирует потенциально существующую проблему агломерации частиц и дефлюидизации слоя.

Реактор с флюидизированным слоем требует более высокого уровня гомогенизации топлива (гранулирования), чем, например, вращающаяся цементная печь. Предварительная обработка отходов часто включает целый ряд физических процессов. Металлы извлекаются из мусора с помощью электромагнитных сепараторов или сепараторами на вихревых токах, а остальные фракции отделяются в основном вручную. Средняя теплотворная способность бытовых отходов составляет примерно 10 МДж/кг, но она возрастает до 15 МДж/кг при удалении компостоподобных и негорючих фракций (что и дает ТБО).

|