Вторичная переработка полимеровСоставы антиоксидантов для практических приложений

Почти все полимеры нуждаются в стабилизации против окисления на стадии производства, и это требование становится все более настоятельным, по мере того как инженеры создают все более жесткие технологические условия для увеличения производительности дорогого промышленного оборудования. Понадобится или нет полимеру стабилизация при использовании конечного продукта. будет зависеть от его чувствительности к окислению, условий работы и необходимой продолжительности срока службы. Например, упаковочные материалы из ПЭНП с коротким временем жизни нуждаются в небольшой стабилизации или обходятся вовсе без нее, тогда как ящики для бутылок из ПП должны быть хорошо стабилизированы. Из-за вероятной деструкции на первом сроке жизни стабилизация на стадии производства и стабилизация конечного изделия почти обязательны при вторичной переработке материала [62, 63]

Добавки-антиоксиданты могут работать разными способами и часто их механизмы действия весьма сложны. Срок службы полимера может быть ограничен химической выработкой химикатов-добавок или их потерей за счет испарения. выхода на поверхность или выщелачивания. Химикат-добавка для коммерческого использования должен быть достаточно дешевым, чтобы отвечать ценовым ограничениям на данный продукт — ведь многие полимеры предназначены для кратковременного применения, где они не должны поднимать стоимость изделия. Кроме того, существуют прямые законодательные ограничения на использование антиоксидантов во многих приложениях, допускающих контакт с пищевыми продуктами; они должны быть нетоксичными и явно не экстрагируемыми.

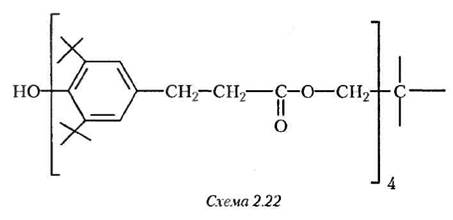

Результатом практических соображений и требований закона является то, что в большинстве коммерческих антиоксидантов функциональные группы внедрены в структуры, созданные для уменьшения их подвижности, летучести и/или увеличения их растворимости в полимере. Используется две основных стратегии. Первая из них заключается в соединении нескольких функций антиокси-данта в олигомерной молекуле; хорошим примером является четырех-функцио-нальный антиоксидант 1щапох 1010 (схема 2.22).

Вторая стратегия состоит в использовании длинных алкильных цепей для уменьшения летучести и повышения растворимости. Примером могут служить длинноцепные алкильные группы в эфирах тиодипропионатов.

Логическим подходом к созданию стойких антиоксидантов было прикрепить антиоксидант к полимерной цепи. Привязанные к полимеру антиоксиданты могут хорошо работать, и существует много методов их прикрепления. Сополиме-ризация используется не часто, поскольку она требует изготовления специальных партий полимера для каждого конкретного приложения.

Оптимальный подход — использовать химикаты-добавки, которые могут быть присоединены к полимеру в процессе его получения [64—66]. Технология связанных с полимером антиоксидантов быстро развивается, но пока они занимают на

рынке очень скромное место. Их применение ограничено в основном приложениями, для которых не имеет значения увеличение стоимости. Прежде всего, это резиновые смеси, изделиях из которых работают в контакте с агрессивной средой, например, шланги и фитинга для горячих масел.

Изготовление полимеров обычно происходит при высоких температурах, в сильных сдвиговых полях напряжений и при низких концентрациях кислорода, так что алкильные радикалы здесь являются самым распространенным соединением. В конечных изделиях, напротив, на первом месте стоят алкильный пероксорадика-лы. а гидропероксиды могут быть достаточно стабильными. Для стабилизации расплава полиолефинов обычно используется синергическая смесь из блокированного фенола и фосфита [67]. Фенол захватывает пероксильные радикалы, а фосфит разрушает пероксиды. Эта комбинация также предотвращает избыточный расход фенола в расплаве и тем самым улучшает долговременное поведение изделия. Ввиду того, что фосфит может превращать алкокси- и алкилпероксирадикалы в С-ра-дикалы, которые фенолом эффективно не захватываются, можно получить некоторый выигрыш, если часть фосфита заменить на стабилизатор на основе лактона [40, 41]. Подобные синергические смеси принципиально важны для повторной переработки утилизированных пластмасс, когда полимер уже был окислен при первичном использовании и требования к системе стабилизации особенно высоки.

Долговременная термическая стабильность легче достигается применением комбинаций блокированных фенолов и тиосинергетиков например, таких как дилаурилтиодипропионат. Эти комбинации не работают в расплавах из-за недостатка кислорода для окисления серы в ее активную форму.

Использование комбинаций стерически блокированных фенолов с блокиро: ванными аминными стабилизаторами быстро становится нормой при стабилизации полипропилена, хотя эффект стабилизации сильно зависит от температуры, при которой работает полимер.

Для стабилизации полимеров применяется широкий набор БАС, причем оли-гомерные БАС широко используются для фотостабилизации полипропиленовых пленок и волокон, где необходима максимальная стойкость к потере химикатов-добавок. Стабилизация полиолефинов против деструкции иод действием УФ-света обычно достигается применением синергических смесей из БАСС и поглотителей УФ.

|