Вторичная переработка полимеровКомпозиты общего назначения на основе термопластов

Термопластичные композиты, как технические, так и общего назначения, подвергаются первичной и вторичной повторной переработке. Следовательно, поскольку способ переработки (измельчение изделий и новый технологический процесс) определен, в центре внимания будет влияние повторной переработки на свойства материала. Свойства переработанных материалов определяют выбор первичной или вторичной технологии. В этом разделе мы обсудим переработку термопластов общего назначения, а технические композиты — в следующем. Среди композитов общего назначения наибольшее значение имеют композиты с матрицей из ПП, поэтому с них мы и начнем наше рассмотрение. Затем обсудим результаты, касающиеся другого важного полиолефина, — полиэтилена. Закончим раздел обзором возможностей переработки композитов со стирольной матрицей, ПС и АБС-пластик.

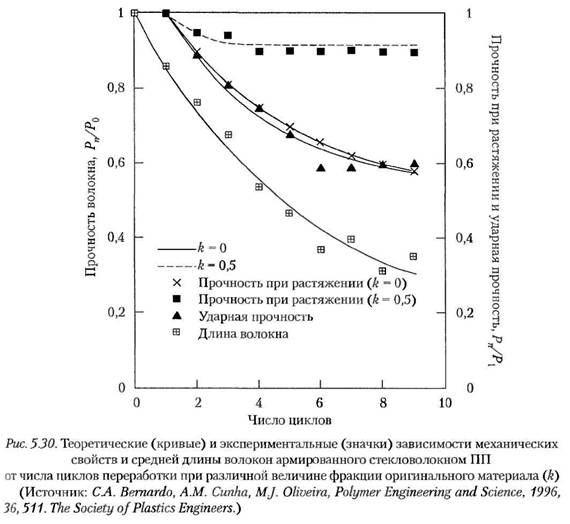

ПП, армированный стекловолокнами, тальком, древесной мукой и даже волокнами из макулатуры, подвергался вторичной переработке. Для определения свойств смесей из оригинального и 20 % вторичного, армированного стекловолокном ПП, испытавшего несколько циклов переработки, использовались математические модели, основанные на экспериментальных кривых деструкции [74]. ПТР армированного ПП показал значительно более быстрый рост с числом циклов переработки, чем ПТР неармированного ПП. Как и в предыдущем исследовании армированного и неармированного поликарбонатов [53], эффект был объяснен тем фактом, что в армированном полимере стекловолокна оказывают влияние на его деструкцию через разрыв цепей благодаря своей большей вязкой диссипации тепла, а после переработки длина волокон, как было обнаружено, уменьшалась. Как можно видеть на рис. 5.30, модели адекватно описывают влияние циклов переработки на длину волокна и механические свойства композита на основ ПП. Также анализировался эффект длины волокна в формировании механических свойств переработанного композита.

Для композитов типа ПП/непрерывное волокно [75] было получено, что чем более динамично идет процесс литья, тем более интенсивно идет истирание во локон, что ведет к ухудшению механических свойств. Однако после пяти циклов нагревания свойства композита оставались неизменными.

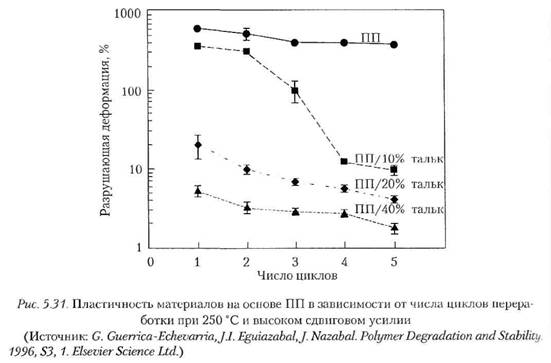

Влияние условий переработки на строение и механические свойства наполненного тальком ПП изучалось при проведении последовательных циклов литья при различном содержании талька, при различных температурах скоростях сдвига [66]. Стойкость к деструкции сравнивалась для наполненного тальком и ненаполненного ПП в целях выяснения механизма протекающих деструкцион-ных процессов. Основной эффект переработки наполненного ПП выражался в уменьшении его молекулярной массы; он был особенно очевидным, когда сопровождался разрушением частиц талька при высоких уровнях сдвига. Модуль упругости и предел текучести изменялись после переработки очень незначительного.

Уменьшение пластичности было малым при низком содержании наполнителя и небольшом сдвиге. Однако после переработки со значительным усилием сдвига (рис. 5.31) структурные изменения приводили к общему уменьшению разрушающей деформации, которое было самым значительным в ПП с 10 %-ным одержанием талька.

Переработанный ПП использовался в композитах с древесной мукой [76]. Исследовалось влияние размера и концентрации частиц муки, связующего агента, ударного модификатора и антипирена на механические свойства композитов. Влитие переработки ПП с волокнами из макулатуры было исследовано при измельчении и многократных (до 8) циклах литья под давлением [77]. Несмотря на явное

увеличение ПТР, что находится в согласии с исследованием [66], течение расплава композитов на основе ПП показало незначительные изменения по мере увеличения числа циклов переработки. Уменьшение прочности при растяжении было более выраженным для композитов с большим содержанием наполнителя, что объяснено уменьшением характеристического отношения волокон. Изменение прочности и модуля на изгиб были менее существенными. Наконец, переработанный ПП включался также в композиты, составленные из сополимеров стирола с малеиновым ангидридом и волокнами из макулатуры [77], в которых изучалось влияние различных связующих агентов на их свойства.

При переработке композитов на основе ПЭ используются композиты со стекло- и лубяными волокнами. Сочетание третичной и вторичной технологий переработки применялось по отношению к полученным компрессионным литьем композитам из ПЭНП с 40% стекловолокон [78] Они подвергались растворению, а армирующий компонент извлекался с помощью фильтрации. Количество остаточного полимера на волокнах можно было регулировать путем изменения различных количеств горячего раствора, применяемого для отмывки во время фильтрации. Восстановленные волокна были использованы для изготовления новых композитов с оригинальной полимерной матрицей. Новые композиты продемонстрировали лучшее качество при разрывных испытаниях, чем композиты, содержащие оригинальные волокна. Наиболее значимыми факторами, влияющими на результаты этих испытаний, оказались дисперсия стеклянных вол кон в расплавленном полимере и распределение полимера на волокнах. Таким образом, с помощью использования повторно используемых волокон можно улучшить качество композитов.

Механические свойства и размерная стабильность бывшего в употреблении ПЭ, наполненного лубяным волокном, изучались при комнатной температуре, и

после погружения в кипящую воду, в результате чего изменялось содержание волокна и модификатора ПЭ [79]. Во влажном состоянии уменьшались как прочность при растяжении, так и модуль упругости, тогда как относительное удлинение и ударная прочность улучшались. Малеинированный ПЭ был лучшим связующим агентом.

После многократных циклов литья под давлением композиты на основе ПЭ с волокнами из макулатуры показали увеличение ПТР с числом циклов переработки (до 8 циклов) [77]. Это имело место, несмотря на то что в случае ПЭ сшивание было деструктивным механизмом, снижающим ПТР. Тесты на разрыв и изгиб показали лишь незначительное ухудшение соответствующих параметров с увеличением числа циклов переработки.

Исследовались механические свойства переработанного ПС, наполненного 5, 10 и 20 %масс. диоксида титана, испытавшего 8 циклов экструзии с последующим литьем под давлением [80]. Не удалось выявить влияния уменьшения молекулярной массы матрицы и присутствия наполнителя на уменьшение ударной прочности. Предельные разрывные параметры уменьшались с увеличением числа циклов переработки.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

В работе [81] исследовалась повторная переработка наполненных древесными опилками композитов из ПС при различном содержании наполнителя и со специальной обработкой или без таковой. Материал подвергался 3 циклам компрессионного литья при температуре 175 °С. За исключением нескольких случаев, свойства композитов не изменялись после 3 циклов переработки. Механические свойства и размерная стабильность композитов до и после переработки измерялись до и после погружения в холодную и кипящую воду, а также при высокой температуре. Функциональные качества композитов не изменялись после переработки, причем переработанные композиты показывали лучшие качества, чем непереработанные.

Наконец, влияние переработки на АБС-пластик, армированный углеволокна-ми с никелевым покрытием при их содержании 10, 20 и 30 промилле от полимера исследовано в [82]. Композиты были исходно получены и повторно перерабаты-ались до двух раз на двухшнековом экструдере или до трех раз на экструдере ВгаЪепс1егР1а$Исог(1ег. Длина волокон, вводимых в двухшнековый экструдер, была ниже критической; следовательно, прочность при растяжении и модули композитов были близки к таковым матрицы. Кроме того, проводящие волокна не образовывали проводящей сетки, и эффективность экранирования композитов была 0 дБ. Для композитов смешанных в ВтЬепАег Шазйсогдег, длина волокон превышала критическую даже после трех циклов переработки. Модуль упругости при этом не изменялся, а прочность при растяжении слегка возрастала. Ударная прочность и максимальная эффективность экранирования (47 дБ) уменьшалась с числом циклов переработки. Наконец, вязкость падала с ростом числа циклов как из-за уменьшения молекулярной массы АБС-пластика, так и из-за переломов волокон.

|