Вторичная переработка полимеровОборудование для вторичной переработки пластмасс

Введение

Рост проблем уничтожения отходов вынуждает искать новые пути как для снижения потребления материалов, так и для разработки технологий вторичной переработки.

При введении новых законов для упаковочной промышленности немецкая законодательная власть быстро откликнулась на новые требования, создав базу для применения компаниями новых технологий, а также установив стимулы для дальнейшего развития заводов по переработке мусора.

Технологии, имеющие отношение к переработке пластмасс и использованию продуктов вторичной переработки зависят от предыстории собранных материалов, состава смеси пластмасс и степени их загрязнения. При сборе отходов следует уделять максимальное внимание их разделению. Смешение пластмасс из бытовых и коммерческих отходов создает совершенно определенные проблемы. Сбор промышленных отходов (брак, неправильная загрузка, отливка и т. п.) не встречает трудностей — здесь пластмассы одного типа и их легко продать.

Бытовые отходы, отслужившая электроаппаратура и т. д. направляются на сортировочные станции, где разделяются на группы материалов. Рассортированные промышленные отходы часто размельчают или прессуют в таблетки и поставляют на рынок без дальнейшей обработки.

В настоящей главе описаны станции по переработке мусора, которые сортируют и восстанавливают сырьевые материалы из бытовых отходов.

Смешанные пластмассы — предварительная обработка и переработка

Технология вторичной переработки пластмасс зависит от системы I бора. Перед тем как начать процесс качественной переработки, потоки смешанных материалов должны быть подвергнуты сортировке. Как будет видно ниже, ручная сортировка должна быть заменена автоматическим разделением материалов.

Сортировочная станция для пластмассовых отходов в Германии

В Германии использованные упаковочные материалы, такие как пластиковые мешки, коробки из-под напитков и консервные банки собираются в так называемые желтые мешки (система DSD). Перед переработкой эти три типа упаковок должны быть разделены. Типичная сортировочная станция показана на рис. 8.1.

На сортировочной станции отделенные фракции (бутылки, пленка, смешанные пластмассы, луженая жесть, алюминий, бумага) отгружаются на другие предприятия по переработке отходов или перерабатываются на месте.

Вскрытие мешков

Механическое устройство взрезает желтые мешки, не касаясь их содержимого. Крупный мусор, например банки из-под краски, удаляются вручную.

Отделение фольги и пленки

Конвейер перемещает сырье в барабанное сито, где отделяются крупные фрагменты и куски пленки длиннее 200 мм. Пленка поступает в воздушный сепаратор, автоматически удаляющий посторонние материалы, которые были ошибочно брошены в желтый мешок. Затем материал прессуется в тюки.

Куски, которые прошли через отверстия в первом барабанном сите (донный поток) затем разделяются на втором барабане на куски > 50 мм (верхний поток) и 9-50 мм (нижний поток); последние падают через экран на вибрационное сито, на котором посторонние материалы, песок, камни и мелкие металлические детали (например, пробки от бутылок) удаляются из оставшегося сырья.

Извлечение жести

Годные к восстановлению материалы без примесей, фольги и пленки затем транспортируются ленточным конвейером на магнитный сепаратор. Мощный магнит извлекает железосодержащие детали упаковки, такие как жесть, крончатые крышки и баночные крышки из общего потока.

Извлечение коробок из-под напитков

Главный поток проходит через инфракрасную систему (Аи1о СТ) для распознавания и отделения коробок из-под напитков. Они проходят перед источником ближнего инфракрасного света, распознаются и отбрасываются в сторону сжатым воздухом.

Отделение алюминия

После магнита сепаратор на основе вихревого тока отделяет свободный алюминий и алюминий в составе композита. Сырьевой поток с фрагментами материалов размером > 50 мм разделяется на легкую и тяжелую фракции. Легкая фракция, состоящая из смеси пластиков, подвергается ручной сортировке и прессуется в тюки. Тяжелая фракция поступает на сепаратор металлов. Оставшееся сырье проходит автоматический инфракрасный сортировщик Auto GT который отбрасывает коробки из-под напитков. На следующем шаге отделитель цветных металлов удаляет чисто алюминиевые фрагменты. Обе фракции сырья затем уплотняются по отдельности.

Инфракрасный сортировщик (Auto КТ) автоматически разделяет бумагу, коробки, ящики, картон и бутылки из оставшегося потока. Затем бумага, ящики и картон сортируются вручную и прессуются в тюки. Разделение оставшихся материалов, включающих бутылки и смешанные пластмассы, осуществляется (если имеется необходимость) вручную на конвейерной ленте.

Спрессованное сырье хранится до отправления на заводы по переработке отходов.

Завод по вторичной переработке полимерных отходов

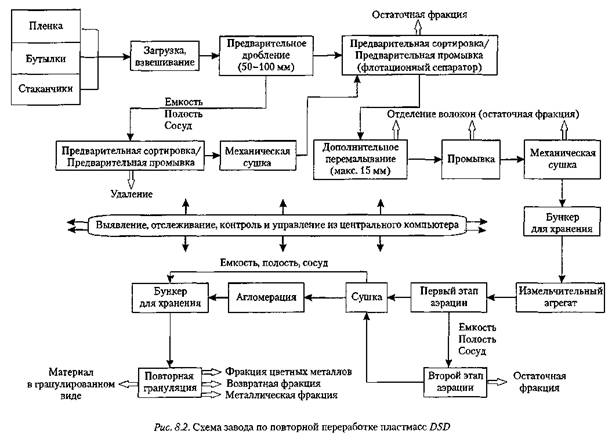

Ниже описано оборудование для вторичной переработки пластмасс в виде пленки, стаканчиков и бутылок (рис. 8.2). Потоки различного сырья перерабатываются отдельно.

Загрузка (введение вторичного сырья в процесс переработки) Предварительно рассортированные пластмассы поступают в тюках с различных сортировочных станций. Они загружаются погрузчиком на цепной конвейер и поступают в цех утилизации. Перед дроблением на мелкие куски тюки взвешиваются.

Начальная резка

Грубая резка осуществляется на измельчителе (shredder) с направляющей планкой, приводимой в движение гидравликой. Планка смещает материал в полуоткрытый конус машины. Прижимная пластина предотвращает уход материала с направления заполнения. Материал находится в измельчителе до тех пор пока размер частиц не достигнет нужного размера, а затем проходит через сито. Характер загруженного сырья определяет размер и форму отверстий в сите. Частицы временно собираются в буферном бункере.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Предварительная сортировка/предварительная промывка

Грубо нарезанный материал движется во флотационный сепаратор через предварительную мойку и крыльчатку. Тяжелые частицы, такие как стекло, песок, камешки и т. п., тонут и удаляются конвейером. Плавающие частицы, состоящие из смеси полиолефинов, полистирола (ПС) и поливинилхлорида (ПВХ) освобождаются от воды с помощью выталкивающего экрана и поступают на установку дополнительного перемалывания на более мелкие и близкие по форме гранулы,

Дополнительное перемалывание

По-прежнему влажная смесь материалов размельчается вновь в резательных мельницах для влажного сырья с закрытыми роторами (шеЬ-сиШщтИЬ). Сырье остается в мельнице до необходимого размельчения, определяемого размером отверстий в сите. Для пленок, стаканчиков и бутылок устанавливаются сита с отверстиями различного размера и формы.

Промывка

Водно-полимерная смесь переносится по трубопроводу из мельницы во фрикционный сепаратор, где материал промывается второй раз. Вода удаляется с помощью радиального и осевого ускорений смеси и стекает через пакет фильтров. Чистое сырье попадает в механический осушитель.

Механическая сушка

Влажный материал спускается по лотку, достигает ротора осушителя, проходит через внутреннюю поверхность пакета фильтров и выходит через выходное отверстие. Конвейер веерного типа пневматически переносит чистый материал в бункер центрифуги. Медленно движущиеся шнеки бункера гомогенизируют материал.

Этапы аэрации

Материал из бункера поступает в смеситель, где смешивается с водой и передается на первую центрифугу. В сортировочной зоне центрифуги частицы с плотностью большей, чем средняя плотность среды, перемещаются радиально к стенкам камеры (тяжелая фракция), тогда как более легкие компоненты выплывают в центр, наверх жидкой среды. Два противоположно вращающихся шнека передвигают легкие и тяжелые частицы в противоположные конические концы центрифуги и вытесняют их из среды, освобождая от воды.

Вторая сортирующая центрифуга используется в тех случаях, когда сырье состоит из стаканчиков, блистерной упаковки или бутылок. Второй сепаратор с соляным раствором 1,1 г-см-1 разделяет тяжелую фракцию первого цикла сепарации на ПС и ПВХ, с одной стороны, и прочие тяжелые примеси — с другой.

Термическая сушка

Механически обезвоженные частицы пластмассы/полимера вдуваются в циклон для дальнейшей термической сушки. Материал перемешивается горячим воздухом. После сеанса в циклоне горячая воздушно-полимерная смесь идет на циклонный сепаратор и поступает в пленочный бункер или (при переработке стаканчиков и бутылок) в бункер временного хранения. Остаточная влажность после термической сушки не превышает 1 %.

Агломерация

Размолотые стаканчики и бутылки можно немедленно использовать для переработки. Насыпная плотность частиц, полученных из переработанной пленки, сравнительно низкая. Чтобы достичь более равномерного распределения частиц по размеру и форме и повысить насыпную плотность, материал подвергают агломерации. Процесс проводится порциями. Агломерат или размолотое сырье временно хранится в бункерах, где подвергается гомогенизации и уплотняется одновременно.

Повторная грануляция

Повторная грануляция осуществляется двухшнековым экструдером. В зависимости от требований потребителя в расплав могут вводиться стабилизаторы, технологические добавки и красители. Для отфильтровывания твердых частиц используют механизм непрерывного действия для смены сит. Полимерный гра-нулят получают горячей резкой; перемещение и охлаждение осуществляется водой.

|