Технология термической обработки металловОтжиг

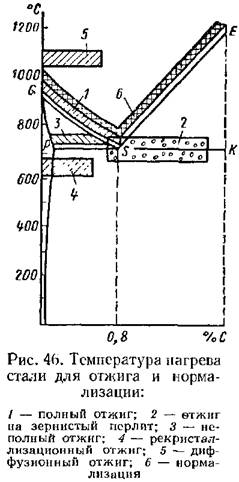

Отжигом, называют процесс термической обработки, заключающийся в нагреве стали до определенной температуры (рис. 46) и последующем, как правило, медленном охлаждении для получения более равновесной структуры.

Отжиг является предварительной операцией термической обработки, подготавливающей структуру стали к последующим технологическим операциям, например, к обработке заготовок на металлорежущих станках и окончательной термической обработке (закалке с отпуском) деталей. Но отжиг используют и как окончательную термическую обработку в том случае, если получаемые в результате этой операции свойства удовлетворяют требованиям, предъявляемым к данной детали.

Полный отжиг характеризуется нагревом стали на 20—30° С выше температуры интервала превращений, выдержкой при этой

температуре и медленным охлаждением до температуры ниже интервала превращений. При таком отжиге происходит полная фазовая перекристаллизация. Данному виду отжига подвергают доэвтектоидную сталь с неравномерным или крупным зерном, а также с полосчатой структурой для создания мелкой зернистости, понижения твердости и повышения пластичности, снятия внутренних напряжений, улучшения обрабатываемости.

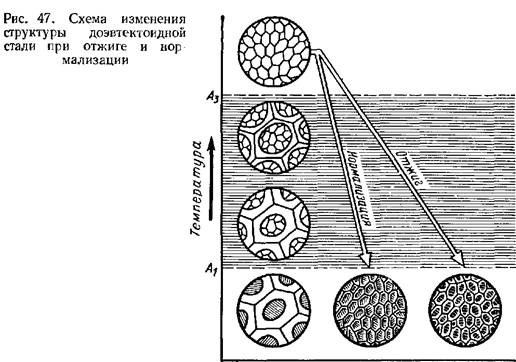

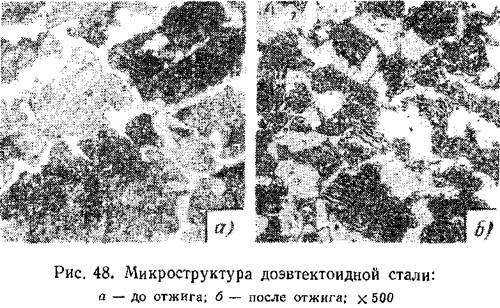

т. е. на 20—30° С выше линии 05 диаграммы железо—цементит (см. рис. 46). При нагреве до такой температуры крупная исходная феррито-перлитная структура превращается в мелкую структуру аустенита (рис. 47). При последующем медленном охлаждении для углеродистой стали со скоростью 120—150° С/ч до 450—550° С и далее на воздухе из мелкозернистого аустенита образуется мелкая феррито-перлитная структура (рис. 47 и 48). При отжиге легированной стали скорость охлаждения должна быть порядка 30—70° С/ч; это связано с тем, что легирующие элементы повышают устойчивость аустенита. Для сокращения продолжительности отжига легированные стали целесообразно подвергать изотермическому отжигу. т. е. на 20—30° С выше линии 05 диаграммы железо—цементит (см. рис. 46). При нагреве до такой температуры крупная исходная феррито-перлитная структура превращается в мелкую структуру аустенита (рис. 47). При последующем медленном охлаждении для углеродистой стали со скоростью 120—150° С/ч до 450—550° С и далее на воздухе из мелкозернистого аустенита образуется мелкая феррито-перлитная структура (рис. 47 и 48). При отжиге легированной стали скорость охлаждения должна быть порядка 30—70° С/ч; это связано с тем, что легирующие элементы повышают устойчивость аустенита. Для сокращения продолжительности отжига легированные стали целесообразно подвергать изотермическому отжигу.

, в результате образуется структура цементит и перлит, но цементит будет расположен в виде сетки по границам зерен перлита (рис. 49). Сталь с такой структурой имеет низкую вязкость, неравномерное распределение твердости по сечению, плохо обрабатывается на станках. , в результате образуется структура цементит и перлит, но цементит будет расположен в виде сетки по границам зерен перлита (рис. 49). Сталь с такой структурой имеет низкую вязкость, неравномерное распределение твердости по сечению, плохо обрабатывается на станках.

рис. 46), выдержкой и медленным охлаждением. рис. 46), выдержкой и медленным охлаждением.

При таком отжиге происходит перекристаллизация только перлита, а избыточная фаза (в доэвтектоидных сталях—феррит) остается без изменения.

Если после горячей обработки давлением доэвтектоидная сталь имеет структуру, состоящую из мелких зерен феррита и перлита, то полной перекристаллизации не требуется. В стали с такой структурой с помощью неполного отжига снимают напряжения и понижают твердость. В связи с более низкой температурой нагрева и меньшей продолжительностью применять неполный отжиг экономически более выгодно.

(650—680° С) — высоким отпуском (иногда такой (650—680° С) — высоким отпуском (иногда такой

процесс называют низким отжигом). Чем выше температура нагрева, тем больше снижается твердость стали. Но такого снижения твердости стали, какое получается после полного отжига, высокий отпуск не дает, и поэтому его целесообразно применять, когда не требуется фазовая перекристаллизация. Для высоколегированных конструкционных сталей, у которых отсутствует перлитное превращение (см. рис. 28, в), высокий отпуск является единственной термической обработкой, позволяющей снизить их твердость.

изотермической выдержке при этой температуре для завершения перлитного изотермической выдержке при этой температуре для завершения перлитного

), при которой обеспечивается необходимая твердость за сравнительно небольшой промежуток времени. Изотермический отжиг проводится с использованием ускоренного охлаждения вместе с печью до заданной температуры или в двух печах; в одной печи детали ), при которой обеспечивается необходимая твердость за сравнительно небольшой промежуток времени. Изотермический отжиг проводится с использованием ускоренного охлаждения вместе с печью до заданной температуры или в двух печах; в одной печи детали

Изотермический отжиг поковок из легированной стали проводят также непосредственно с температуры ковочного нагрева. Поковки сразу после ковки загружают в печь с температурой 600—700° С, выдерживают в ней и охлаждают на воздухе. При таком изотермическом отжиге перекристаллизации с измельчением зерна не происходит, но снимаются напряжения, снижается твердость, обеспечивается хорошая обрабатываемость.

Изотермический отжиг имеет преимущества перед отжигом с непрерывным охлаждением: сокращается время отжига (особенно при отжиге деталей из легированных сталей) и получается более однородная структура (превращения во всем объеме детали происходят при одинаковой температуре).

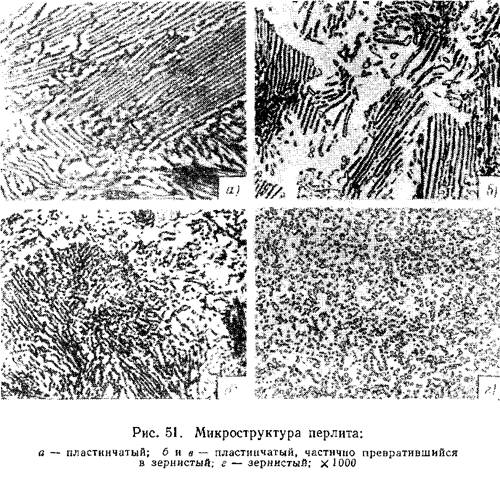

выдержке и последующем охлаждении для сфероидизации цементита и получения зернистого перлита. Этому виду отжига подвергают детали из заэвтектопдной п эвтектондной сталей. Детали из стали со структурой зернистого перлита обладают по сравнению с деталями из стали со структурой пластинчатого перлита большей пластичностью, равномерным распределением твердости по сечению и лучшей обрабатываемостью па станках. выдержке и последующем охлаждении для сфероидизации цементита и получения зернистого перлита. Этому виду отжига подвергают детали из заэвтектопдной п эвтектондной сталей. Детали из стали со структурой зернистого перлита обладают по сравнению с деталями из стали со структурой пластинчатого перлита большей пластичностью, равномерным распределением твердости по сечению и лучшей обрабатываемостью па станках.

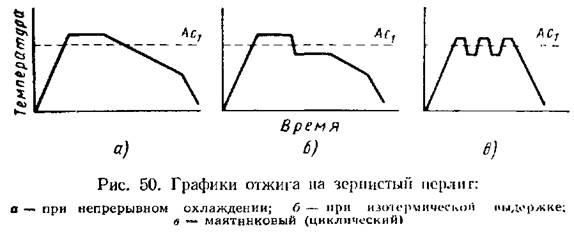

а далее на воздухе (рис. 50, б). При непрерывном охлаждении или при изотермической выдержке образуется зернистый перлит (рис. 51), т. е. процесс сферондизацин цементита и его коагуляция (укрупнение) до дисперсности, обеспечивающей заданную твердость стали. а далее на воздухе (рис. 50, б). При непрерывном охлаждении или при изотермической выдержке образуется зернистый перлит (рис. 51), т. е. процесс сферондизацин цементита и его коагуляция (укрупнение) до дисперсности, обеспечивающей заданную твердость стали.

Образование зернистого цементита при таком режиме отжига объясняется тем, что при нагреве немного выше температуры

перлит превращается в аустенит, а избыточный цементит сохраняется, т. е. получается неоднородная структура. Согласно исследованиям проф. А. П. Гуляева, продуктом превращения при такой структуре всегда является зернистый перлит, так как малое зерно аустенита, его неоднородная концентрация и большое количество нерастворенных карбидов способствуют образованию зернистого цементита. При повышении температуры избыточные карбиды (центры кристаллизации) растворяются, а при наличии однородного аустенита из него всегда образуется пластинчатый перлит. перлит превращается в аустенит, а избыточный цементит сохраняется, т. е. получается неоднородная структура. Согласно исследованиям проф. А. П. Гуляева, продуктом превращения при такой структуре всегда является зернистый перлит, так как малое зерно аустенита, его неоднородная концентрация и большое количество нерастворенных карбидов способствуют образованию зернистого цементита. При повышении температуры избыточные карбиды (центры кристаллизации) растворяются, а при наличии однородного аустенита из него всегда образуется пластинчатый перлит.

Для ускорения образования зернистого перлита нагрев (до 740—760° С) и охлаждение (до 680—700° С) повторяют несколько раз (рис. 50, в). Такой отжиг называется маятниковым или циклическим. Ускорение образования зернистого перлита при маятниковом отжиге достигается тем, что образовавшиеся зерна цементита при первом охлаждении являются дополнительными центрами кристаллизации при втором охлаждении и т. д. Но так многократно изменять температуру трудно.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

, при котором цемеитптиая сетка растворяется, и ускоренному охлаждению (на воздухе), препятствующему выделению цементита в виде сетки, , при котором цемеитптиая сетка растворяется, и ускоренному охлаждению (на воздухе), препятствующему выделению цементита в виде сетки,

Структуру отожженной заэвтектоидной стали с цементитом в виде зерен принято называть зернистым перлитом. Такое название является не совсем правильным, так как структура заэвтектоидной стали представляет собой структуру перлит и цементит. Структура заэвтектоидной стали называется зернистым перлитом, потому что в такой структуре нельзя различить зерна цементита перлита и избыточного цементита. При наличии цементитной сетки и пластинчатого перлита избыточными карбидами является цементитная сетка; при наличии цементита в виде зерен можно предположительно указать, что какая-то часть зерен является зернами избыточного цементита, а остальные зерна и феррит — это перлит.

Диффузионный отжиг (гомогенизация) характеризуется нагревом стали до температуры значительно выше температуры интер-вапа превращений (на 180—300° С) с последующим медленным охлаждением (см. рис. 46). Такой отжиг применяют для выравнивания химической неоднородности (путем диффузии) зерен твердого раствора, т. е. уменьшения микролнквации в фасонных стальных отливках и в слитках главным образом легированной стали.

Слитки нагревают до 1100—1200° С, выдерживают при этой температуре 8—15 ч, затем медлешю охлаждают до 200—250° С. Процесс диффузионного отжига продолжается около 80—100 ч.

Рекристаллизационный отжиг используют для стальных де-тапей, деформированных в холодном состоянии. Холодная деформация (прокатка, волочение и т. п.) влияет па строение и механические свойства стали. В результате холодной деформации, например низкоуглеродистой стали, зерна стали (феррита) вытягиваются в направлении деформации. При сильной деформации зерна не только вытягиваются, но и дробятся.

В стали деформации подвергается пластичный феррит, а цементит, обладающий высокой твердостью, почти не деформируется и оказывает сопротивление деформации. В связи с этим чем больше углерода, тем труднее сталь поддается деформации. Сталь с зернистым цементитом легче деформируется, чем сталь, имеющая структуру пластинчатого перлита.

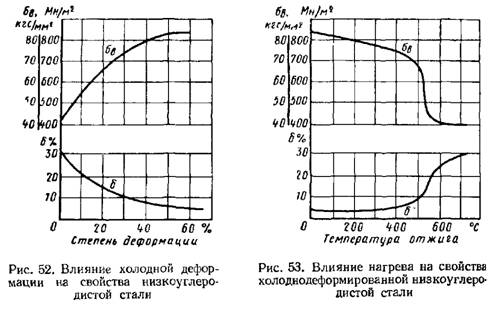

В результате холодной деформации повышаются твердость и прочность и понижается пластичность стали (рис. 52). Изменение механических свойств стали под влиянием холодной деформации

называется наклепом или нагартовкой. Деформацией в холодном состоянии изготовляют, например, проволоку (волочением), листы, ленты (прокаткой).

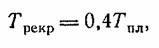

Возникающий в процессе деформации наклеп стали может достигнуть такой величины, что сталь становится хрупкой и дальнейшая деформация ее становится невозможной. Для возвращения стали пластичности и возможности дальнейшей ее деформации проводится рекристаллизационный отжиг. Нагрев холоднодефор-мированной стали до 400—450° С заметных изменений в микроструктуре не вызывает: механические свойства изменяются незначительно, и только снимается большая часть внутренних напряжений. При нагреве до более высокой температуры механические свойства стали резко изменяются: твердость и прочность понижаются, а пластичность повышается (рис. 53). При этом изменяется строение стали. Вытянутые в результате деформации зерна становятся равноосными.

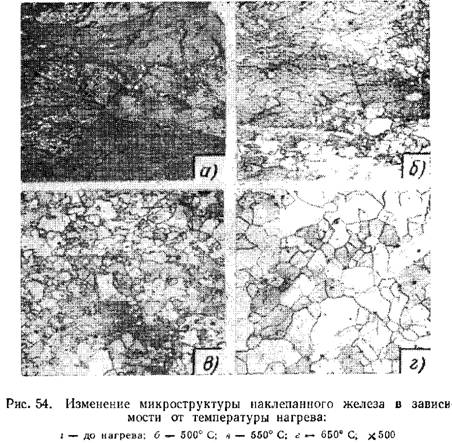

Рекристаллизация начинается с появления зародышей на границах зерен. В дальнейшем зародыши растут за счет деформированных зерен, в связи с чем образуются новые зерна до момента полного исчезновения деформированной структуры (рис. 54). Под температурой рекристаллизации подразумевается температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинают образовываться новые зерна.

А. А. Бочвар установил зависимость между температурой рекристаллизации и температурой плавления металлов:

— соответственно температуры рекристаллизации и плавления, К. — соответственно температуры рекристаллизации и плавления, К.

Формула А А. Бочвара действительна для чистых металлов и больших степеней деформации.

Температура рекристаллизации: 450° С для железа, 270° С для меди, 100° С для алюминия, 900° С для молибдена, а минус 30° С для свинца.

В связи с тем, что при температуре рекристаллизации новые зерна образуются медленно, практически холоднодеформированные металлы и сплавы нагревают до более высокой температуры, например железо и низкоуглеродистую сталь до 600—700° С, медь до 450—500° С, алюминий до 250—350° С. Эти температуры и являются температурами рекристаллизационного отжига.

|