Технология термической обработки металловЦементация пастами

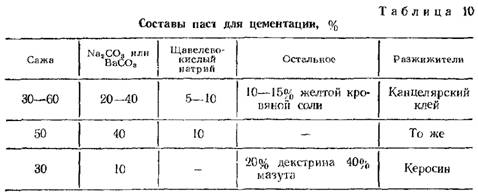

Применение карбюризаторов в виде паст специального состава значительно ускоряет процесс цементации (по сравнению с цементацией в твердом карбюризаторе), а. также повышает использование объема печи. В состав паст входит сажа (газовая) или древесно-угольная пыль, углекислый натрий, желтая кровяная соль, декстрин. Составы некоторых паст приведены в табл. 10.

Приготовленную смесь в виде порошка разводят раствором канцелярского клея в воде или керосином до сметанообразного

состояния. Пасту наносят на деталь яри погружении в нее детали (или только цементуемой части) или намазывают на цементуемый участок детали кистью (лопаточкой). Толщина слоя пасты 3—4 мм (для получения цементованного слоя 1 —1,5 мм). Детали с нанесенным и затвердевшим слоем пасты укладывают вплотную в цементационный ящик. Температура цементации пастой 920—930° С, скорость цементации 0,6—1 мм/ч (с момента достижения печью температуры цементации). После цементации детали закаливают из ящика или охлаждают на воздухе и затем закаливают. Цементация пастами целесообразна при малом масштабе и большой номенклатуре производства.

Газовая цементация с применением газового карбюризатора

Впервые процесс газовой цементации был предложен и практически применен П. П. Аносовым еще в тридцатых годах прошлого века. Газовая цементация является основным, наиболее совершенным процессом химико-термической обработки как для серийного, так и для массового производства и имеет преимущества по сравнению с цементацией в твердом карбюризаторе: 1) значительно сокращается длительность процесса, что достигается благодаря более быстрому прогреванию деталей (до температуры, когда начинается насыщение углеродом) и лучшим условиям контакта углерода с деталями; 2) возрастает пропускная способность оборудования, растет производительность труда; 3) улучшаются условия труда, появляется возможность автоматизации управления процессом; 4) появляется возможность непосредственной закалки деталей с цементационного нагрева.

и водяной пар. Окись углерода, предельные и непредельные углеводороды являются науглероживающими компонентами газа. и водяной пар. Окись углерода, предельные и непредельные углеводороды являются науглероживающими компонентами газа.

Атомарный углерод образуется по следующим реакциям:

и др.) и др.)

разлагающийся при нагреве выше 700° С по реакции: разлагающийся при нагреве выше 700° С по реакции:

При этом образуется большое количество плотной смолистой сажи, препятствующей процессу цементации. Поэтому в составе цементующего газа должно быть по возможности меньше непредельных углеводородов, а также кислорода и двуокиси углерода, окисляющих сталь.

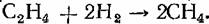

На процесс газовой цементации влияет температура, состав и количество (скорость) подаваемого газа. С повышением температуры цементации толщина цементованного слоя значительно возрастает (табл. 11). С увеличением расхода газа повышается концентрация углерода в поверхностном слое и увеличивается толщина слоя (рис. 91). Газовая цементация может проводиться природным газом и искусственно приготовленными газовыми карбюризаторами.

Режим подачи карбюризаторов. Применяют обычный и ступенчатый режимы подачи карбюризатора.

При обычном режиме с постоянной подачей после достижения в печи заданной температуры устанавливается оптимальный расход карбюризатора, предусмотренный технологическим процессом, который зависит от температуры печи (чем выше температура, тем больше должна быть подача карбюризатора), величины цементуемой поверхности, типа, размера и герметичности печи, вида карбюризатора и г. д., поэтому оптимальный расход карбюризатора определить трудно. Незначительное изменение расхода карбюризатора отражается на результатах цементации: при пониженной подаче получается неглубокий цементованный слой с недостаточным содержанием углерода; при повышенной выделяется сажа (при цементации активным карбюризатором), снижается качество цементованного слоя в связи с образованием цементитной сетки.

При ступенчатом режиме подачи карбюризатора в начале производится интенсивная подача активного карбюризатора. В этот период цементации происходит пересыщение поверхностного слоя стали углеродом (1,1—1,3%). Следующий период осуществляется в слабой по активности цементующей среде (состав печной атмосферы подбирают таким образом, чтобы предупредить возможность обезуглероживания поверхности цементуемой детали). В этот период цементации происходит диффузия углерода в глубь металла, концентрация углерода по толщине слоя выравнивается (на поверхности 0,8—1,0%) и увеличивается толщина слоя. При этом сокращается общая продолжительность процесса. Ступенчатый режим цементации может проводится в печах периодического и непрерывного действия жидким или газообразным карбюризатором. Для печей периодического действия, например шахтных, длительность первого периода составляет 2/3, а второго 1/3 цикла насыщения. Если цементация проводится в методических печах непрерывного действия, то подача соответствующего карбюризатора проводится по зонам: примерно на 2/3 длины печи (считая от загрузочной камеры) подается активный карбюризатор, а в остальную часть печи подается менее активный карбюризатор.

Правильный выбор длительности первого и второго периодов насыщения позволяет сократить время насыщения при цементации в 1,5—2,0 раза по сравнению с обычным режимом с постоянной подачей карбюризатора, поэтому ступенчатые циклы насыщения широко применяют при газовой цементации. Недостатком цементации с регулированием подачи карбюризатора является возможность обезуглероживания поверхности деталей при снижении активности цементующей среды, что приводит к снижению прочности. Для предотвращения обезуглероживания необходимо строго регулировать состав печной атмосферы (цементующей активности среды) во втором периоде насыщения, когда снижается суммарная концентрация углерода в слое.

Цементация стали природным газом. Природный газ является распространенным карбюризатором для газовой цементации. Преимуществами природного газа по сравнению с другими карбюризаторами является его активность, дешевизна, постоянство химического состава. Природный газ содержит большое количество метана (77—97%). В связи с малым содержанием других углеводородов и окиси углерода природный газ можно применять для цементации как в состоянии поставки (из газовой сети), так и в крекированном виде.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Природный газ не позволяет регулировать степень насыщения стали по углеродному потенциалу, поэтому при его использовании трудно получить заданную концентрацию углерода в цементованном слое. В этом случае для насыщения углеродом поверхностных слоев детали в нужных пределах в атмосфере цементационной печи необходимо поддерживать определенную концентрацию цементующего элемента, что достигается изменением скорости подачи (расхода) газа. Оптимальный расход зависит от ряда факторов (объем печи, состав газа и др.). При таком методе регулирования содержания углерода в слое необходимо контролировать дозировку природного газа для уменьшения образования налета сажи на поверхности деталей.

Природный газ нельзя считать оптимальной цементующей средой, так как при цементации природным газом трудно обеспечить получение высокого качества цементованных деталей в связи с интенсивным саже- и коксообразованием. Поэтому в современном машиностроении в качестве цементующего газа широко применяют эндотермическую атмосферу (эндогаз), получаемую путем неполного сжигания углеводородных газов.

Эндотермическая атмосфера содержит мало метана, а поэтому обладает слабой науглероживающей способностью. Для тоге чтобы повысить цементующую способность эндотермической атмосферы, к ней добавляют 8—12% природного газа (при цементации в безмуфельных агрегатах оптимальное количество природного газа составляет 5%).

Применение эндотермической атмосферы в качестве газового карбюризатора обеспечило возможность автоматического регулирования степени насыщения по углеродному потенциалу, что позволило механизировать и автоматизировать процесс цементации и последующей термической обработки.

Автоматизация основных параметров цементации (температуры, длительности процесса и активности печной атмосферы) обеспечивает получение оптимального содержания углерода в цементованном слое, толщины слоя, микроструктуры и твердости (слоя и сердцевины). Были разработаны и внедрены безмуфельные агрегаты, в которых автоматически контролируется углеродный потенциал в различных зонах печи, возможны непосредственная закалка деталей (с подстуживанием) после цементации и использование ступенчатых циклов насыщения для сокращения длительности цементации, что повысило технико-экономические показатели процесса цементации.

Регулирование углеродного потенциала. Долговечность деталей машин и механизмов предопределяется состоянием поверхностных слоев, в которых концентрируются наибольшие напряжения. Для обеспечения высоких механических свойств необходимо строго регламентировать концентрацию углерода в поверхностном слое, а также величину диффузионного слоя и распределение углерода по глубине слоя.

Получение заданного распределения углерода в диффузионном слое возможно лишь при проведении процессов со строгим регулированием температуры, времени и концентрации углерода на поверхности детали. Возможность регулирования степени насыщения при газовой цементации связана с зависимостью концентрации углерода на поверхности деталей от состава печной атмосферы и стабильностью этой зависимости во времени. Следовательно, для получения заданного содержания углерода в поверхностном слое детали необходимо поддерживать в печи атмосферу определенного состава.

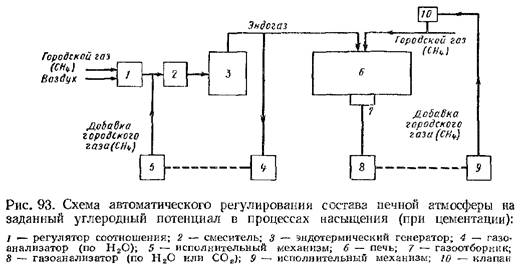

Применяют методы прямого и косвенного контроля состава газовой атмосферы. Прямой метод контроля предусматривает установку в рабочем пространстве печи датчика у деталей. При воздействии печной атмосферы на датчик в результате науглероживания или обезуглероживания меняется его электрическое сопротивление и подается сигнал на клапан, который изменяет соотношение эндогаза и природного газа, подаваемых в печное пространство. Более широко применяют в промышленности косвенный метод контроля, при котором производят анализ печной атмосферы на содержание одного из компонентов и изменяют состав и количество подаваемых газов.

В состав контролируемых атмосфер входят в различных соотношениях окись углерода, двуокись углерода, азот, водяной пар, метан и водород.

Для регулирования содержания углерода в стали необходимо выбрать компонент, определяющий содержание углерода. Содержание углерода в стали зависит от содержания одного из компонентов газовой среды при следующих условиях:

1) двухфазном состоянии системы — газ и сталь в однофазном состоянии (регулирование концентрации углерода по содержанию компонентов в газовой атмосфере возможно лишь при температуре, соответствующей аустенитному состоянию;) 2) постоянстве температуры и давления; 3) наличии в газовой атмосфере двух постоянных компонентов.

Основные компоненты эндотермической нейтральной атмосферы — окись углерода, водород, азот. Содержание окиси углерода и водорода в науглероживающих атмосферах с применением эндогаза велико по сравнению с содержанием двуокиси углерода, водяного пара и метана, и практически содержание окиси углерода и водорода принято постоянным. Поэтому можно считать, что существует зависимость между содержанием двуокиси углерода, водяного пара и метана в печной атмосфере и содержанием углерода в стали. Так как двуокись углерода и водяной пар являются обезуглероживающими составляющими и понижают науглероживающую способность эндотермической атмосферы, то, меняя их содержание, можно получить атмосферу такого состава, с которой сталь в процессе цементации будет находиться в равновесии.

Концентрация водяного пара и двуокиси углерода в эндогазе определяется реакцией равновесия:

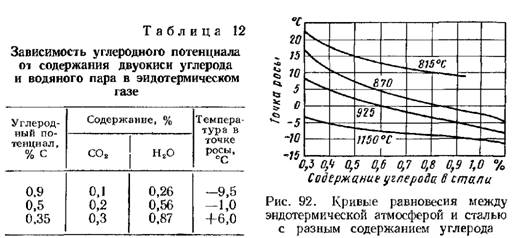

Эта реакция протекает в эндотермическом генераторе и в рабочем пространстве печи, так как эндогаз является основным заполнителем рабочего пространства печи при цементации. Поэтому практически регулируют углеродный потенциал атмосферы по содержанию двуокиси углерода и водяного пара-Изменение углеродного потенциала атмосферы в зависимости от содержания двуокиси углерода и водяного пара (при температуре 925° С) приведено в табл. 12.

— содержание углерода в стали. — содержание углерода в стали.

Кривые равновесия эндотермической атмосферы с углеродистыми и низколегированными сталями приведены на рис. 92. Незначительное изменение содержания двуокиси углерода (на 0,1%) резко изменяет углеродный потенциал атмосферы. Поэтому при регулировании углеродного потенциала атмосферы по двуокиси углерода необходимо применять газоанализаторы с точностью измерения 0,01%. Колебания температуры в точке росы на 1°С незначительно изменяет содержание влаги в газовой атмосфере, а следовательно, и углеродный потенциал (в пределах 0,03—0,04%). В то же время приборы легко регистрируют изменение температуры в точке росы даже на 0,5° С.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Метод регулирования состава газовой атмосферы при цементации по температуре точки росы широко применяют в промышленности, так как он обеспечивает высокую точность и надежность. Схема регулирования углеродного потенциала в процессах

Для создания заданного углеродного потенциала печной атмосферы необходимы: 1) постоянство состава и расхода эндогаза, выходящего из генератора и подаваемого в печь; 2) контроль состояния трубопроводов, фильтров и газоприготовительной установки; 3) корректировка состава газовой среды при изменении размеров деталей, их количества, марок обрабатываемых сталей; 4) создание изолированной зоны (камеры) для регулирования углеродного потенциала.

При ступенчатых циклах насыщения углеродный потенциал печной атмосферы регулируют по содержанию в ней двуокиси углерода или водяного пара во втором периоде (при пониженном углеродном потенциале атмосферы). При цементации в безмуфельных агрегатах непрерывного действия и в методических печах в первые зоны подается эндотермическая атмосфера с добавкой метана, а в последние зоны (около 35% общей длины) — только эндотермическая атмосфера.

|