Технология термической обработки металловЦементация в твердом карбюризаторе

и в течение длительного времени выдерживают при этой температуре, затем охлаждают и подвергают термической обработке. и в течение длительного времени выдерживают при этой температуре, затем охлаждают и подвергают термической обработке.

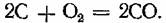

При контакте со стальными деталями окись углерода разлагается на двуокись углерода и атомарный углерод:

Атомарный углерод адсорбируется поверхностью детали и диффундирует в сталь, растворяясь в у-фазе:

Если атомарный углерод образуется в большом количестве (больше, чем может продиффундировать в сталь), то он превращается в молекулярной и отлагается на поверхности детали в виде сажи.

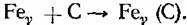

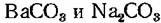

(в количестве 10—25%) При добавлении этих солей протекают реакции: (в количестве 10—25%) При добавлении этих солей протекают реакции:

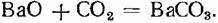

Углекислый натрий в начале процесса цементации действует энергично в связи с тем, что в начальной стадии цементации в ящике содержится до 50% СО и выше; далее содержание окиси углерода понижается и активность углекислого натрия постепенно ослабляется.

могут быть могут быть

в количестве в количестве

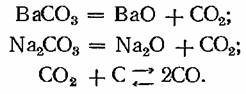

отличающегося большой реакционной способностью. Применение в качестве активизаторов ацетатов позволяет заменить часть древесного угля более теплопроводным и имеющим меньшую усадку каменноугольным полукоксом. отличающегося большой реакционной способностью. Применение в качестве активизаторов ацетатов позволяет заменить часть древесного угля более теплопроводным и имеющим меньшую усадку каменноугольным полукоксом.

добавляют для предотвращения спекания карбюризатора. добавляют для предотвращения спекания карбюризатора.

При использовании в качестве активизаторов ацетата натрия и ацетата бария рекомендуются следующие составы карбюризаторов: 1) 90—95% полукокса; 5—10% ацетата бария; 2) 78—80% полукокса, 10—15% древесного угля; 5—10% ацетата бария.

Свежеприготовленный карбюризатор действует слишком активно. Для цементации пользуются смесью, состоящей из 20—

что является вполне достаточным. Увеличение количества активизатора уже не влияет на ускорение цементации. что является вполне достаточным. Увеличение количества активизатора уже не влияет на ускорение цементации.

Применяемый в качестве основной составной части карбюризатора древесный уголь должен быть прочным, определенной зернистости (4—10 мм в поперечнике). При меньшей зернистости древесного угля нарушается циркуляция газов в цементационных ящиках; при большей — уменьшается общая поверхность карбюризатора, что понижает активность процесса. Карбюризатор должен сохранять достаточную прочность, не дробиться и не образовывать пыли, содержать незначительное количество вредных примесей (золы, серы и др.) и давать минимальную усадку при температурах цементации. Сера (при содержании более 0,1%) диффундирует в металл и разъедает поверхность. Карбюризатор должен быть сухим (влажность не более 5—696), так как вода, испаряясь при температурах цементации, влияет на состав газовой среды и замедляет процесс.

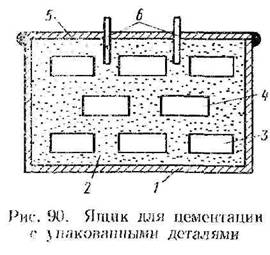

Технология цементации. Конструкция цементационных ящиков оказывает большое влияние на продолжительность процесса цементации и качество цементуемых деталей. К цементационному ящику предъявляются следующие требования: 1) форма ящика должна приближаться к форме цементуемых деталей; 2) должен быть обеспечен наиболее быстрый прогрев деталей; 3) рабочее пространство печи должно использоваться эффективно. Для цементации применяют прямоугольные ящики (наибольшие размеры ящика 250x500x300 мм). Ящики изготовляют из стали, чугуна и жаростойких сплавов; стойкость сварных ящиков до 150—200 ч, литых (стальных и чугунных) — 250—500 ч, из жаростойких сплавов — 4000—6000 ч. С целью повышения стойкости цемента-шюнные ящики целесообразно подвергать алитированию. Упаковка деталей в цементационный ящик производится следующим образом (рис. 90).

На дно ящика насыпают слой карбюризатора 2 толщиной 30—40 мм; на него укладывают первый ряд деталей 3. Расстояние между деталями и между деталями и стеной ящика 20—25 мм. На первый ряд деталей насыпают слой карбюризатора толщиной 20— 25 мм, укладывают следующий ряд деталей 4, снова засыпают карбюризатором, и так до полного заполнения ящика. Верхний ряд деталей засыпают слоем карбюризатора толщиной 20—35 мм, При упаковке деталей карбюризатор плотно утрамбовывают, Сверху укладывают лист асбеста, ящик закрывают крышкой 5 и обмазывают глиной. Через отверстия, имеющиеся в крышке, в ящик вставляют два указателя 6, служащие для контроля цементации.

Ящики с упакованными в них деталями сушат на воздухе и затем устанавливают в печь, нагретую до температуры цементации (900—950° С); при этом температура печи снижается. При температуре 780—800° С следует проводить сквозной прогрев ящиков, что обеспечивает более равномерную цементацию. Затем температуру быстро повышают до 900—950° С и выдерживают в зависимости от требуемой толщины слоя: при толщине слоя до 1 мм скорость цементации составляет 0,15 мм/ч; при толщине слоя более 1 мм—0,1 мм/ч.

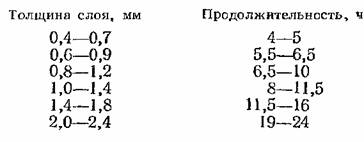

Ниже приведены данные, характеризующие зависимость толщины слоя от продолжительности выдержки при температуре цементации 920—930° С:

После окончания цементации ящики вынимают из печи и охлаждают на воздухе до температуры не выше 100° С; затем ящики разбирают.

|