Технология термической обработки металловТермическая обработка цементованных деталей

располагается при высоких темпе- располагается при высоких темпе-

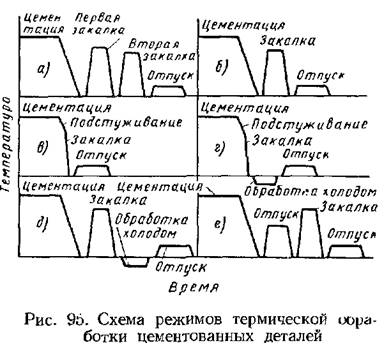

ратурах, необходима двойная термическая обработка (рис. 95, а): первая закалка (или нормализация) от 850—900° С; вторая закалка от 780—800° С; отпуск при 150—200° С.

В результате первой закалки или нормализации (от температуры 850—900° С) улучшается структура низкоуглеродистой сердцевины (перекристаллизация) и устраняется цементитная сетка поверхностного слоя (если она образовалась при цементации). Но для науглероженного поверхностного слоя температура 850— 900° С является слишком высокой и поэтому не устраняет перегрева. Вторая закалка от 780—800° С является нормальной закалкой для науглероженного слоя — устраняется перегрев и достигается высокая твердость слоя. Отпуск при 150—200° С проводится для снятия части внутренних напряжений.

После такого режима термической обработки структура поверхностного слоя — мелкоигольчатый мартенсит с равномерно распределенными карбидами и небольшое количество остаточного аустени-та, а в сердцевине — мелкозернистый феррит и перлит (для углеродистой стали) или низкоуглеродистый мартенсит и феррит (для легированной стали). Двойная термическая обработка — сложный технологический процесс, и поэтому она применяется только при особых требованиях к цементованным деталям.

Наиболее распространенной термической обработкой цементованных деталей является одинарная, закалка от температуры 780— 850° С с последующим отпуском при 150—200° С (рис, 95, б). При такой закалке происходит полная перекристаллизация в поверхностном слое и частичная в сердцевине.

При газовой цементации деталей из наследственно-мелкозернистой стали с зерном № 6—8 (например, сталь 18ХГТ) широкое распространение получила непосредственная закалка из цементационной печи; этот способ является наиболее простым и экономичным. Непосредственная закалка от температуры цементации приводит к большому короблению (с повышением температуры закалки коробление увеличивается) и сохранению большого количества остаточного аустенита (в легированных цементуемых сталях) — структурной составляющей с низкой твердостью (получается недостаточная твердость).

. В зависимости от марки цементуемой стали температура подстуживания колеблется в пределах 780—840° С. После непосредственной закалки с подстуживаннем проводится низкий отпуск (рис. 95, в). После такого режима обработки в цементованном слое легированной стали образуется структура мартенсита с карбидами и остаточного аустенита, а микроструктура сердцевины — низкоуглеродистый мартенсит, бейнит, троостит или сорбит (в зависимости от размера детали) с твердостью (в зависимости от марки стали) HRC 30—45. . В зависимости от марки цементуемой стали температура подстуживания колеблется в пределах 780—840° С. После непосредственной закалки с подстуживаннем проводится низкий отпуск (рис. 95, в). После такого режима обработки в цементованном слое легированной стали образуется структура мартенсита с карбидами и остаточного аустенита, а микроструктура сердцевины — низкоуглеродистый мартенсит, бейнит, троостит или сорбит (в зависимости от размера детали) с твердостью (в зависимости от марки стали) HRC 30—45.

Непосредственная закалка из газовой цементационной печи с предварительным подстуживаннем имеет ряд преимуществ перед обычным процессом: нет окисления и обезуглероживания поверхностных слоев, меньше коробление, снижается стоимость термической обработки, облегчается совмещение всех операций в одном агрегате и механизация (автоматизация) всех процессов (цементации, закалки, отпуска).

Для уменьшения в цементованном слое количества остаточного аустенита рекомендуется обработка холодом после непосредственной закалки из газовой цементационной печи с подстуживаннем (рис. 95, г) или после закалки при обычном режиме (рис. 95, д). Для уменьшения количества остаточного аустенита в цементованном слое среднелегироваиной стали (например, 20Х2Н4А, 18Х2Н4ВА и др.) рекомендуется, перед закалкой проводить высокий отпуск при 600—640° С (рис. 95, е) для распада остаточного аустенита цементованного слоя.

С целью уменьшения при закалке коробления цементованных деталей применяют также следующие способы: закалку в горячем масле при температуре 160—180° С (для деталей из легированных сталей); закалку в штампах (для сложных деталей, например, зубчатых колес).

Если цементованный слой работает в условиях больших давлений (тяжелонагруженные зубчатые колеса и др.), то большое значение имеет твердость и прочность сердцевины. При мягкой сердцевине (углеродистая сталь) происходит продавливание цементованного слоя, появляются трещины: этого не происходит при твердой сердцевине (легированная сталь).

|