Технология термической обработки металловСтруктура и свойства цементованной стали

Надежность и долговечность деталей определяется глубиной и структурой цементованного слоя, степенью насыщения и распределением углерода в слое, а также структурой и прочностью сердцевины. Показатели прочности цементованной стали зависят прежде всего от содержания углерода в слое. Оптимальное содержание углерода в поверхностной зоне цементованного слоя для большинства сталей 0,8—1,0%. Содержание углерода менее 0,8% не обеспечивает получения высокой твердости и износостойкости. При содержании углерода более 1 % повышается износостойкость, но значительно снижаются предел прочности при изгибе, предел выносливости, ударная вязкость и сопротивление хрупкому разрушению. С повышением содержания углерода увеличивается количество остаточного аустенита в цементованном слое.

В цементованной детали содержание углерода уменьшается от поверхности к центру. В соответствии с таким изменением химического состава получается и распределение структурных составляющих. Микроструктура цементованной углеродистой стали приведена на рис. 97. На поверхности образуется заэвтек-тоидная зона (перлит и цементит), далее располагается эвтектоид-ная зона (перлит) и затем при переходе к сердцевине — переходная доэвтектоидная зона (феррит и перлит). В переходной зоне чем ближе к сердцевине, тем меньше становится перлита и больше феррита. Необходимо, чтобы содержание углерода в цементованном слое понижалось постепенно от поверхности к сердцевине. Резкий переход цементованного слоя к сердцевине приводит к возникновению значительных растягивающих напряжений, что вызывает отслаивание закаленного цементованного слоя. Прочность детали зависит и от толщины цементованного слоя. При недостаточной толщине слоя происходит продавливание и растрескивание, при излишней толщине уменьшается вязкость и снижается предел выносливости.

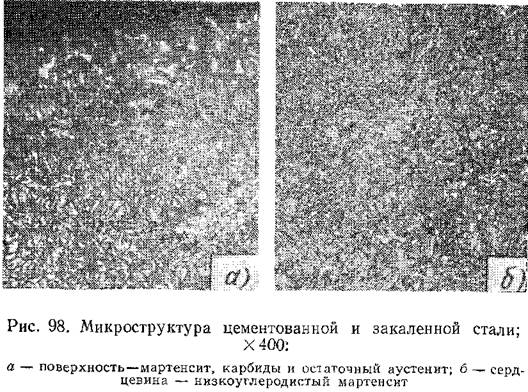

Толщина цементованного слоя определяется размерами детали, условиями ее работы, содержанием углерода и легирующих элементов в стали. После цементации и последующей термической обработки требуемая структура цементованного слоя (на глубине 0,2 мм) — мелкоигольчатый мартенсит (углеродистая сталь) или мелкоигольчатый мартенсит с включениями дисперсных карбидов (легированная сталь) (рис. 98, а). Наличие в цементованном слое структурно свободных карбидов в виде сетки приводит при шлифовании к получению трещин (из-за хрупкости слоя). Кроме того, крупные включения карбидов, выходя на поверхность, могут выкрашиваться в процессе работы. Если детали работают при больших знакопеременных давлениях, в структуре цементованного слоя недопустимо наличие большого количества остаточного аустенита, который превращается в неотпущенный мартенсит, имеющий большую хрупкость. Присутствие больших количеств остаточного аустенита (более 10—15%) приводит к усталостному разрушению слоя.

Повышенное содержание остаточного аустенита (до 25%) допустимо только в цементованном слое деталей, работающих при постоянном давлении без знакопеременных нагрузок. Твердость

поверхностного слоя при этом не должна быть ниже ННС 58. На свойства цементованной стали влияет также и структура сердцевины, которая определяется содержанием углерода и легирующих элементов. Для обеспечения прочности структура сердцевины должна состоять из сорбита, троостосорбита или низкоуглеродистого мартенсита (рис. 98, б).

|