Технология термической обработки металловДефекты и контроль качества азотированных деталей

При азотировании могут появиться следующие дефекты: 1) коробление деталей вследствие возникающих больших напряжений; 2) хрупкость и шелушение азотированного слоя при наличии нитридов, выделившихся по границам зерен в виде сетки; 3) пониженная твердость слоя вследствие повышенной температуры азотирования при наличии на поверхности детали обезугле-роженного слоя или при крупнозернистой исходной структуре азотируемой стали; 4) пористость слоя вследствие недостаточной выдержки деталей при температуре азотирования; 5) пятнистая твердость вследствие неравномерного зерна стали, неполного удаления слоя олова с поверхностей перед азотированием или стекания при азотировании олова с луженых поверхностей детали на азотируемые поверхности.

После азотирования детали подвергают следующим видам контроля: а) внешнему осмотру — азотированная поверхность должна иметь однотонный цвет без пятен; б) проверке размеров — определяют величину коробления; в) измеряют твердость поверхностных слоев на приборе Виккерса; г) определяют толщину слоя на образцах, изготовленных из той же марки стали, что и азотируемые детали; б) определяют хрупкость слоя по виду отпечатка пирамиды прибора Виккерса; в) проверяют пористость слоя при антикоррозионном азотировании.

Цианирование

ОСОБЕННОСТИ СОВМЕСТНОЙ ДИФФУЗИИ УГЛЕРОДА И АЗОТА В СТАЛЬ

Цианирование — процесс одновременного насыщения поверхности детали углеродом и азотом. Этот процесс применяют для повышения твердости, износостойкости и предела выносливости поверхностного слоя. Цианированию подвергают детали из конструкционных низкоуглеродистых и среднеуглеродистых сталей, а также детали из нержавеющих сталей и инструмент, изготовленный из быстрорежущих сталей. Цианирование может производиться в жидких, газовых и твердых средах.

(ускоряет скорость диффузии углерода) при более низких температурах, чем при цементации. Образующиеся при диффузии азота нитриды (в большом количестве) могут препятствовать насыщению поверхностного слоя углеродом. (ускоряет скорость диффузии углерода) при более низких температурах, чем при цементации. Образующиеся при диффузии азота нитриды (в большом количестве) могут препятствовать насыщению поверхностного слоя углеродом.

Жидкостное цианирование

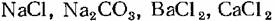

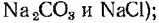

Общие сведения. При жидкостном цианировании процесс

, ,

и др. и др.

У цианистых солей низкая температура плавления (550—650° С), и в чистом виде они не применяются, поэтому к ним добавляют нейтральные соли для повышения температуры плавления и уменьшения испарения.

В зависимости от соотношения количества цианистых и нейтральных солей составы цианистых ванн делят на высокопроцентные (90—95% цианидов), среднепроцентные (40—50% цианидов) и низкопроцентные (1—5% цианидов). По условиям проведения процесса цианирование подразделяют на высокотемпературное, глубокое и низкотемпературное.

Высокотемпературное жидкостное цианирование применяют для повышения твердости (износостойкости) деталей и проводят при 820—870° С; получаемый цианированный слой при этом

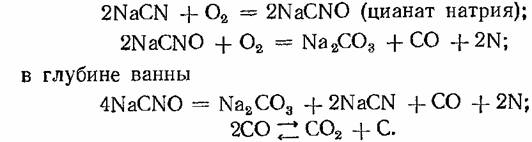

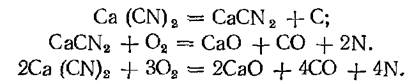

. При нагреве ванны с цианистым натрием происходят следующие реакции: . При нагреве ванны с цианистым натрием происходят следующие реакции:

на поверхности ванны

Образующиеся при этом активные азот и углерод азотируют и науглероживают поверхностный слой стали.

не изменяется. не изменяется.

поглощается углерод и азот по реакции поглощается углерод и азот по реакции

а также может разлагаться с образованием углекислоты по реакции

сначала ослабляет, затем останавливает науглероживание, а при содержании в ванне углекислого натрия, в 3—5 раз превышающем содержание цианистого натрия, происходит обезуглероживание поверхности по реакции сначала ослабляет, затем останавливает науглероживание, а при содержании в ванне углекислого натрия, в 3—5 раз превышающем содержание цианистого натрия, происходит обезуглероживание поверхности по реакции

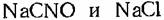

так как при работе они улетучиваются и уносятся так как при работе они улетучиваются и уносятся

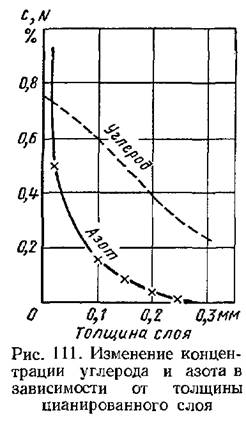

деталями. Концентрация углерода и азота в цианированном слое стали зависит от температуры цианирования. С повышением температуры концентрация углерода в поверхностном слое повышается, а азота понижается. При высокотемпературном цианировании наиболее интенсивное увеличение толщины слоя и содержания в нем углерода и азота происходит в начале процесса в течение первого часа выдержки. Поэтому длительность высокотемпературного цианирования обычно не превышает 1,5 ч. Углерод распределяется в цианированном слое более равномерно по сравнению с азотом, содержание которого резко понижается от периферии к центру (рис. 111). Ванны с цианистым натрием удобны в работе. Зеркало ванны в процессе работы совершенно чистое, что позволяет производить частичное цианирование деталей методом неполного погружения их в ванну.

в виде черного цианида — цианплава гипх в виде черного цианида — цианплава гипх

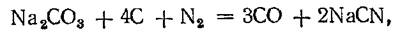

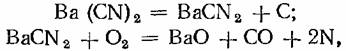

При нагреве в ванне протекают реакции:

Для нормальной работы ванны содержание в ней цианида кальция должно быть 0,5—1%. При таком небольшом количестве цианида кальция летучесть продуктов ванны мала, и поэтому можно применить более высокие температуры цианирования.

При цианировании в ваннах с черным цианидом в поверхностных зонах слоя содержится углерода до 1,2%, а азота приблизительно 0,3%. Максимальная толщина слоя, на которую рационально вести цианирование в ваннах с черным цианидом, 0,6 мм, т. е. несколько большая по сравнению с толщиной слоя (0,35 мм), получаемой при цианировании в ваннах с цианистым натрием. Кроме большей активности ванны, преимуществом цианплава ГИПХ является более низкая стоимость по сравнению с цианистым натрием. Недостатком ванн с черным цианидом является то, что при введении его в ванну происходит бурное вспенивание и все зеркало ванны покрывается черной пеной, представляющей собой углерод, содержащийся в черном цианиде, в связи с чем работа на ванне осложняется. Освежение ванны производится через каждые 3—4 ч работы добавлением цианплава в количестве 2—4% массы соли в ванне.

Для придания цианированному слою высокой твердости детали после высокотемпературного цианирования подвергают закалке в воде или масле. Хотя температура цианирования и выше оптимальной температуры закалки, но при небольшой выдержке, применяемой при цианировании, значительного укрупнения зерна не происходит. Поэтому детали закаливают непосредственно из цианистой ванны. Иногда для повышения твердости и предела выносливости детали обрабатывают холодом или подвергают дробеструйной обработке. После закалки производят низкотемпературный отпуск при 160—200° С.

. При высокотемпературном . При высокотемпературном

цианировании с последующей закалкой на поверхности образуется мартенсит, далее располагается мартенсито-трооститовая структура. В поверхностной зоне цианированного слоя легированных сталей после закалки образуется аустенито-мартенситовая структура, далее мартенситовая и затем мартенсито-трооститовая.

Для ускорения процесса цианирования и получения более качественного слоя без карбонитридных фаз и повышенного количества остаточного аустенита (в легированных сталях) применяют двухступенчатый процесс (предложенный В. Т. Чириковым). Этот процесс заключается в том, что цианирование проводится в двух ваннах с одинаковой температурой, но различной концентрацией цианистых солей.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

). При выдержке во второй ванне происходит диф- ). При выдержке во второй ванне происходит диф-

фузия углерода и азота в поверхностном слое. Выдержка в первой ванне 20—40% и во второй ванне 80—60% общей длительности заданной выдержки. При двухступенчатом цианировании уменьшается расход цианистой соли в связи с тем, что закалку (с уносом солей на деталях) проводят из ванны с пониженным содержанием цианистой соли. Недостаток этого способа — усложнение процесса цианирования.

Глубокое цианирование. Отличительные особенности глубокого цианирования — большая толщина слоя (до 1,5—2,0 мм) с высоким содержанием углерода (0,8—1,1%) и низким содержанием азота (0,2—0,3%); применение ванн специального состава; температура 900—950° С. Глубокое цианирование заменяет процесс цементации и поэтому называется жидкостной цементацией. По сравнению с цементацией в твердых и газовых карбюризаторах глубокое цианирование — более быстрый процесс.

В ваннах с цианистым натрием и солями щелочноземельных металлов протекают следующие реакции:

Образующиеся цианиды щелочноземельных металлов являются стойкими и в отличие от цианидов щелочных металлов, образующих при разложении окись углерода, разлагаются с выделением сразу атомарного углерода

что повышает активность ванны.

Под воздействием кислорода воздуха часть цианистого натрия окисляется с образованием углекислого натрия по реакциям, характерным для ванн с солями щелочных металлов.

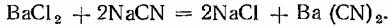

В ваннах для глубокого цианирования между хлористым барием и образующимся углекислым натрием происходит реакция

является то, что он почти нерастворим в воде и, следовательно, трудно удалим с деталей. является то, что он почти нерастворим в воде и, следовательно, трудно удалим с деталей.

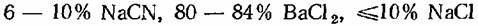

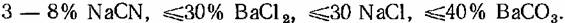

Оптимальный состав ванны для глубокого цианирования следующий:

при расплавлении

во время работы

Хлористый натрий вводят в ванну для понижения температуры плавления, увеличения жидкотекучести и улучшения смывания с деталей остатков солей.

Для поддержания в процессе работы цианирующей активности ванны ее регулярно освежают не только цианистым натрием, но и хлористым барием. Если в ванну не добавлять хлористый барий (количество его все время уменьшается), то в ванне будет накапливаться углекислый натрий и активность ванны будет снижаться. При регулярном освежении активность ванны сохраняется в течение двух-трех месяцев работы. После этого срока работы необходима полная смена солей.

Глубокое цианирование проводят при высокой температуре (900—950° С) в течение нескольких часов. После цианирования детали охлаждают на воздухе, а затем подвергают закалке и низкотемпературному отпуску. Жидкостное цианирование проводят в электродных ваннах, которые целесообразно устанавливать в поточную линию.

|