Технология термической обработки металловНитроцементация (газовое цианирование)

Общие сведений. При газовом цианировании, называемом нитроцементацией, осуществляется процесс одновременного насыщения поверхности стальной детали углеродом и азотом. Для этого детали нагревают в среде, состоящей из цементующего газа и аммиака, т. е. нитроцементация совмещает в себе процессы газовой цементации и азотирования.

По сравнению с жидкостным цианированием нитроцементация имеет следующие преимущества: 1) безопасность процесса (отсутствуют ядовитые цианистые соли); 2) возможность регулирования процесса (изменение количеств подаваемого цементующего газа и аммиака); 3) дешевизна процесса (стоимость цементующего газа и аммиака ниже стоимости цианистых солей).

По сравнению с газовой цементацией нитроцементация также имеет преимущества: более низкая температура процесса (840— 860° С вместо 900—950° С), меньшая продолжительность процесса, меньшее выделение сажи, большая износостойкость деталей, увеличение срока службы печи и уменьшение расхода топлива (удешевление процесса). Нитроцементацию разделяют на высокотемпературную (для деталей из конструкционных сталей) и низкотемпературную (для режущего инструмента из быстрорежущих сталей).

Высокотемпературную нитроцементацию деталей из углеродистых и легированных сталей проводят при температуре 820— 870° С (иногда до 950° С). Высокотемпературная нитроцементация широко внедряется в промышленность, вытесняя не только жидкостное цианирование, но и газовую цементацию благодаря повышенной износостойкости и коррозионной стойкости, возможности комплексной механизации с автоматическим регулированием процесса, более высокой прокаливаемости и закаливаемости нитроцементованного слоя, что позволяет заменять слож-нолегированные стали менее легированными и углеродистыми. На результат нитроцементации влияют температура, продолжительность выдержки и соотношение цементующего газа и аммиака. С повышением температуры увеличиваются толщина слоя и содержание углерода, а содержание азота в поверхностном слое (см. рис. 109) уменьшается. Газовым карбюризатором при нитроцементации является смесь эндотермического газа, природного газа и аммиака (табл. 13).

Образовавшиеся активные атомы азота и углерода адсорбируются поверхностью и диффундируют в глубь детали. При нитроцементации необходимо регулировать степень поверхностного

насыщения стали азотом и углеродом, что позволяет получить оптимальные механические свойства. Суммарное содержание азота и углерода определяется толщиной нитроцементованного слоя и химическим составом стали (табл. 14).

несколько изменяется. В связи с отсутствием приборов автоматического регулирования азотного потенциала атмосферы необходимо строго регламентировать подачу аммиака. Аммиак подают на последних стадиях насыщения. несколько изменяется. В связи с отсутствием приборов автоматического регулирования азотного потенциала атмосферы необходимо строго регламентировать подачу аммиака. Аммиак подают на последних стадиях насыщения.

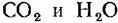

Схема системы автоматического регулирования 21-поддонного безмуфельного агрегата при нитроцементации приведена на рис. 112. Контролируемый газ отбирается у деталей вдали от мест подачи газа в печь (обычно на стороне печи, противоположной

прекращая подачу городского газа. Расход городского газа контролируется ротаметром 14, При автоматическом регулировании процесса нитроцементации устанавливается постоянная подача эндогаза, аммиака и городского газа. Добавка городского газа, необходимая для поддержания заданного углеродного потенциала, осуществляется через систему автоматического регулирования. Так как нитроцементация проводится при более низкой температуре, разность углеродных потенциалов первого и второго периодов насыщения мала, поэтому при нитроцементации обычно не применяют ступенчатые режимы. прекращая подачу городского газа. Расход городского газа контролируется ротаметром 14, При автоматическом регулировании процесса нитроцементации устанавливается постоянная подача эндогаза, аммиака и городского газа. Добавка городского газа, необходимая для поддержания заданного углеродного потенциала, осуществляется через систему автоматического регулирования. Так как нитроцементация проводится при более низкой температуре, разность углеродных потенциалов первого и второго периодов насыщения мала, поэтому при нитроцементации обычно не применяют ступенчатые режимы.

После нитроцементации детали подвергают непосредственной закалке (с подстуживанием). Для уменьшения коробления целесообразно проводить ступенчатую закалку в щелочной или масляной ванне, имеющей температуру 180—200° С. Так как азот увеличивает устойчивость переохлажденного аустенита и уменьшает критическую скорость закалки, можно применять ступенчатую закалку в горячих средах для крупных деталей.

В нитроцементованном слое при охлаждении в процессе закалки до температуры 20° С аустенит превращается в мартенсит; при этом в слое сохраняется большое количество остаточного аустенита (20—40%). Для более полного превращения остаточного аустенита в мартенсит применяют обработку холодом и дробеструйный наклеп (возможно одновременное применение этих методов), что позволяет повысить не только твердость, но и предел выносливости (в нитроцементованном слое возникают напряжения сжатия).

После нитроцементации и закалки детали подвергают низкому отпуску. Для деталей, твердость которых должна быть выше HRC 60, температура отпуска принимается равной 160— 170° С; для деталей твердостью HRC 57—58, работающих в условиях значительных ударных нагрузок, температура отпуска не ниже 200—210° С.

СО (32%) СО (32%)

(1—2%). При этом образуется некоторое количество аммиака; при температурах процесса он диссоциирует с выделением атомарного азота и водорода. Лучшие результаты получаются при применении триэтаноламина в смеси с водой (10%) (меньше выделение сажи и смолистых веществ). При разложении такой смеси в печи образуется газовая атмосфера с температурой в точке росы +9° С. Нитроцементацию триэтаноламином можно применять для деталей из конструкционных сталей (10, 20Х, 18ХГТ, 20Х2Н4А и Др.)> а также для инструмента из быстрорежущих сталей. (1—2%). При этом образуется некоторое количество аммиака; при температурах процесса он диссоциирует с выделением атомарного азота и водорода. Лучшие результаты получаются при применении триэтаноламина в смеси с водой (10%) (меньше выделение сажи и смолистых веществ). При разложении такой смеси в печи образуется газовая атмосфера с температурой в точке росы +9° С. Нитроцементацию триэтаноламином можно применять для деталей из конструкционных сталей (10, 20Х, 18ХГТ, 20Х2Н4А и Др.)> а также для инструмента из быстрорежущих сталей.

Оптимальная температура газового цианирования деталей триэтаноламином 860° С (в некоторых случаях температуру повышают до 920—940° С). После выдержки в зависимости от требуемой толщины слоя проводится непосредственная закалка в воду или масло (в зависимости от марки стали) и низкотемпературный отпуск. Для устранения избыточных количеств остаточного аусте-нита рекомендуется перед отпуском детали подвергать обработке холодом при минус 60° С. Чтобы в результате нитроцементации в поверхностном слое не было пересыщения углеродом и азотом и образования хрупких карбонитридных фаз, необходимо регулировать подачу триэтаноламина в печь. В качестве жидких карбюризаторов при проведении газового цианирования также можно применять керосин, пиробензол и синтин с добавками газообразного аммиака.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Для обеспечения достаточной циркуляции газа в рабочем пространстве печи необходима подача в печь технического азота. При отсутствии азота снижается толщина нитроцементованного слоя при одной и той же выдержке. При применении керосина для печи СШЦ-04.09/10 оптимальным является следующий расход компонентов, подаваемых в печь: 43—49% керосина, 14— 17% аммиака, 34—43% технического азота. При подаче жидкого карбюризатора в печь его расход измеряют в кубических сантиметрах в час (объем капель у различных капельниц неодинаков). Газовое цианирование триэтаноламином при 920—940° С по сравнению с газовой цементацией керосином повышает скорость процесса на 30—50%, а износостойкость поверхностного слоя примерно в 1,5 раза, облегчает и удешевляет производство, создает более безопасные условия труда.

Свойства, структура и дефекты нитроцементованной стали. Благодаря присутствию азота нитроцементованная сталь обладает более высокими механическими свойствами, чем цементованная сталь. Поэтому толщина слоя при нитроцементации должна быть меньше, чем при цементации, и значительно повышается предел прочности при изгибе и растяжении.

При небольших толщинах слоя предел выносливости цементованной и нитроцементованной сталей одинаков, но при большой толщине слоя предел выносливости нитроцементованной стали выше. После нитроцементации с непосредственной закалкой сталъ имеет более мелкое зерно, чем после цементации, что уменьшает склонность к хрупкому разрушению и повышает также предел выносливости. Ударная вязкость стали после цементации и нитроцементации примерно одинакова. Нитроцементованный слой обладает хорошей износо- и коррозионностойкостью. Но коррозионная стойкость нержавеющих сталей (14Х17Н2, 12X13) после нитроцементации снижается. По сравнению с цементацией при нитроцементации значительно повышается прокаливаемость и закаливаемость диффузионного слоя за счет легирования аусте-нита азотом. Применение ступенчатой закалки уменьшает коробление и позволяет уменьшить припуск на шлифование.

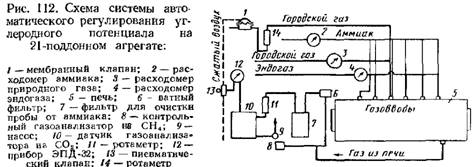

Повышенная прочность связана с влиянием азота на свойства стали. Влияние азота тем эффективнее, чем ниже температура нитроцементации. После медленного охлаждения микроструктура нитроцементованного слоя отличается от микроструктуры цементованного слоя наличием отдельных включений карбонитри-дов или тонкой поверхностной карбонитридной корочки. Оптимальной структурой после закалки и низкого отпуска является структура мелко или среднеигольчатого мартенсита с тем или иным (20—40%) количеством остаточного аустенита (рис. 113).

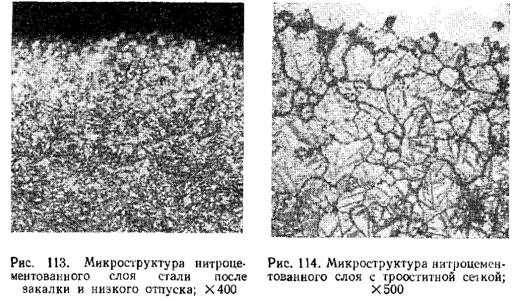

Повышенное содержание остаточного аустенита приводит к снижению контактной и усталостной прочности. На количество остаточного аустенита влияют температура нитроцементации, химический состав стали и суммарное содержание азота и углерода. Азот, присутствуя в слое, значительно повышает количество остаточного аустенита в легированных сталях. Так, в сталях с содержанием никеля 3,25—3,75% (12Х2Н4А, 20Х2Н4А) в закаленном слое сохраняется до 60—70% остаточного аустенита. Поэтому предельное содержание никеля в сталях должно быть не более 1,2%. Суммарное содержание углерода и азота должно быть в требуемых пределах (см. табл. 14). Снижение содержания углерода приводит к образованию структуры низкоуглеродистого мартенсита с трооститом. При увеличении содержания углерода возрастает количество остаточного аустенита и появляется карбонитридная фаза, снижающая устойчивость аустенита в связи с переходом азота и углерода в карбонитриды. При этом на поверхности появляется трооститная сетка (рис. 114). Присутствие карбонитридов в слое снижает также сопротивляемость ударным нагрузкам в результате охрупчивания слоя. При содержании азота в слое менее 0,1% вследствие внутреннего окисления происходит обеднение твердого раствора легирующими элементами и появляются продукты немартенситного превращения аустенита (трооститная сетка).

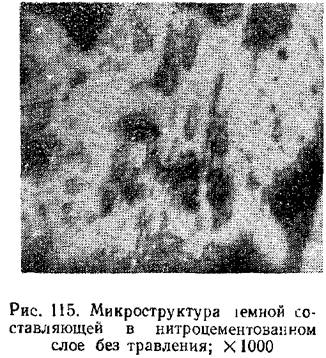

С повышением содержания азота в поверхностном слое появляется дефект в виде темных пятен, хорошо видных только на нетравленых шлифах, называемый темной составляющей (рис. 115). Темная составляющая представляет собой поры, возникающие

при большом давлении молекулярного азота в слое и заполненные окислами, образовавшимися в результате развития внутреннего окисления в эндотермических атмосферах. Этот дефект является необратимым и не устраняется повторной фазовой перекристаллизацией. Наличие темной составляющей снижает предел выносливости на 45—75%. Этот дефект наблюдается только при содержании азота в слое более 0,5%, поэтому содержание азота 0,45% считается предельным.

Дефектом нитроцементованного слоя является также и обезуглероживание, которое снижает предел выносливости на 20— 25%. Обезуглероживание может происходить при снижении углеродного потенциала в конце процесса, при нарушении соотношения углеродсодержащих и азотирующих компонентов газовой атмосферы, при передаче деталей из печи по воздуху в закалочный бак.

На механические свойства нитроцементованного слоя влияет процесс деазотирования. Азот, находящийся в стали в твердом растворе или в виде нитридов, при нагреве обладает способностью улетучиваться. При нитроцементации в первый период процесса происходит одновременное насыщение углеродом и азотом. Во втором периоде насыщение азотом приостанавливается, и даже при постоянном составе газовой среды концентрация азота на поверхности диффузионного слоя снижается. Деазотирование увеличивается с повышением температуры и длительности выдержки- При охлаждении на воздухе и повторных нагревах под закалку деазотирование достигает 90%. Поэтому высокие механические свойства стали могут быть получены только при непосредственной закалке после нитроцементации.

|