Технология термической обработки металловТехника безопасности

Обращение с цианистыми солями, являющимися одним из сильнейших ядов, требует самого тщательного соблюдения всех мер предосторожности.

К работе с цианистыми солями должен допускаться только обслуживающий персонал в специальных одежде и обуви. Выход с участков хранения и применения цианистых солей в спецодежде не разрешается. Участок цианирования должен быть размещен в отдельном изолированном помещении. Печи-ванны должны быть закрыты защитными кожухами, снабженными вытяжной вентиляцией. Дверцы кожухов должны быть постоянно закрыты и открываться только во время загрузки и выгрузки деталей, добавки солей и т. п. Загрузка солей в печь-ванну должна проводиться малыми порциями, обязательно в рукавицах и защитных очках. Тигель не должен загружаться более чем на 3/4 емкости во избежание расплескивания соли через край. Пена, грязь, осадки со дна тигля должны удаляться специальным ковшом и собираться в металлический запирающийся ящик для отправки на обезвреживание. Во избежание выплескивания цианистых солей при их расплавлении тигель должен быть закрыт крышкой и нагреваться медленно. Перед цианированием детали должны быть очищены от масла и просушены. Цианирование проводится погружением деталей в ванну на крючках, проволоке, в ковшиках и различных специальных приспособлениях. После цианирования и последующей закалки детали должны быть обязательно обезврежены (в 1%-ном растворе железного купороса) и промыты в горячей воде.

Закалочные и промывочные воды обезвреживают железным купоросом и кальцинированной содой. Обезвреживать необходимо также отходы цианистых ванн. Если отходы легко растворимы в воде, то их обрабатывают в кипящем водном растворе железного купороса.

Прием пищи и курение в местах хранения и работы с цианистыми солями запрещены. В случае появления тошноты, головокружения, порезов и ожогов рук работающий должен быть отстранен от работы.

Правила техники безопасности при газовом цианировании (нитроцементации) те же, что и при газовой цементации. Аммиачные баллоны должны находиться под вытяжным зонтом и иметь стальные редукторы. Применять кислородные редукторы не разрешается.

Диффузионное насыщение металлами и металлоидами

ОБЩИЕ СВЕДЕНИЯ

Кроме рассмотренных процессов химико-термической обработки — цементации, азотирования и цианирования, существуют и применяются в промышленности способы насыщения поверхности стальных деталей различными металлами (алюминием, хромом и др.) и металлоидами (кремнием, бором и др.)- Назначение такого насыщения — повышение окалиностойкости, коррозионностойкости, кислотостойкости, твердости и износостойкости деталей. В результате поверхностный слой приобретает особые свойства, что позволяет экономить легирующие элементы. При насыщении металлами и металлоидами скорость диффузии мала, в связи с чем необходима высокая температура процесса (1000— 1100° С) и длительная выдержка для получения необходимой толщины слоя. Указанные способы насыщения могут осуществляться в порошкообразных смесях, в жидких и газовых средах-

АЛИТИРОВАНИЕ

которая и предохраняет от окисления основной металл. Алитирование проводится в порошкообразных смесях, в ваннах с расплавленным алюминием, в газовой среде и распыливанием жидкого алюминия. которая и предохраняет от окисления основной металл. Алитирование проводится в порошкообразных смесях, в ваннах с расплавленным алюминием, в газовой среде и распыливанием жидкого алюминия.

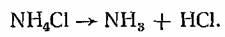

Хлористый аммоний при высоких Хлористый аммоний при высоких

температурах разлагается по реакции

Хлористый водород реагирует с алюминием с образованием хлористого алюминия

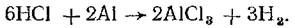

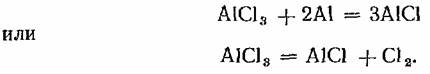

Хлористый алюминий взаимодействует с алюминием с образованием субхлорида:

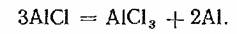

На поверхности стальной детали происходит самовосстановление алюминия:

Образующийся атомарный алюминий диффундирует в поверхность детали. Обычно алитирование проводится в смеси, содержащей 98—99,5% ферроалюминия (примерно 40% железа, остальное алюминий с примесью меди, кремния, марганца и углерода) или алюминия и 0,5—-2% хлористого аммония.

В смесь, содержащую порошок алюминия, добавляют порошок окиси алюминия (глинозем) или каолина, препятствующий спеканию порошка алюминия (49,5% порошка алюминия, 49,5% окиси алюминия и 1% хлористого аммония). В смесь, содержащую ферроалюминий, каолин или глинозем не добавляют, так как ферроалюминий мало подвержен спеканию. Изменение содержания хлористого аммония в пределах 0,5—2% не влияет на толщину слоя.

После алитирования каждой партии деталей к использованной смеси необходимо добавлять 20% свежей смеси. Если после многократного употребления в смеси остается менее 20% алюминия, смесь переплавляют. Температура алитирования 950—1050° С. На деталях из сталей Ст1, Ст2 и СтЗ при температуре 1000° С получают алитированный слой толщиной 0,6 мм в течение 12 ч и толщиной 1,1 мм в течение 24 ч.

После алитирования детали тщательно очищают волосяными щетками и сжатым воздухом от остатков ферроалюминия, наличие которого, особенно на деталях с тонким алитированным слоем (до 0,1 мм), вызывает коррозию. В поверхностных зонах слоя после алитирования содержится до 40—50% А1, а для обеспечения жаростойкости достаточно иметь в поверхностном слое 10— 15% А1. При высоком содержании алюминия алитированный слой хрупкий.

Для снижения и выравнивания содержания алюминия в поверхностном слое и устранения хрупкости проводится диффузионный отжиг при 900—1050° С в течение 4—5 ч. При этом толщина слоя увеличивается на 20—40% и более. Ответственные детали для измельчения зерна сердцевины подвергают нормализации при температуре 860—890° С.

Жидкостное алитирование проводится в ванне с расплавленным алюминием, насыщенным железом (8—12%), для предотвращения интенсивного растворения деталей в расплаве алюминия. Температура алитирования 680—800° С, выдержка 0,5—1,5 ч.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

После алитирования производится диффузионный отжиг при 900—1100° С в течение 4—5 ч.

а затем погружают в расплавленный алюминий, где выдерживают от нескольких секунд до 5—10 мин. Получаемая толщина слоя 0,015—0,05 мм. Налипший алюминий (толщиной 0,1—0,2 мм) сдувают горячим воздухом. Так как уменьшается время контакта деталей с расплавом, то детали меньше разъедаются и облегчается очистка их поверхности. а затем погружают в расплавленный алюминий, где выдерживают от нескольких секунд до 5—10 мин. Получаемая толщина слоя 0,015—0,05 мм. Налипший алюминий (толщиной 0,1—0,2 мм) сдувают горячим воздухом. Так как уменьшается время контакта деталей с расплавом, то детали меньше разъедаются и облегчается очистка их поверхности.

и нагревают до 600° С. Другую часть реторты с деталями нагревают до 900—1000° С. Через реторту пропускают водород (можно хлор или хлористый водород). Образующийся в первой половине реторты хлористый алюминий поступает к деталям, и при температурах процесса протекают реакции, приводящие к образованию атомарного алюминия, который и диффундирует в сталь. Газовое алитирование в промышленности не применяют вследствие недостаточной скорости процесса и получения неравномерной толщины слоя. и нагревают до 600° С. Другую часть реторты с деталями нагревают до 900—1000° С. Через реторту пропускают водород (можно хлор или хлористый водород). Образующийся в первой половине реторты хлористый алюминий поступает к деталям, и при температурах процесса протекают реакции, приводящие к образованию атомарного алюминия, который и диффундирует в сталь. Газовое алитирование в промышленности не применяют вследствие недостаточной скорости процесса и получения неравномерной толщины слоя.

Алитирование методом металлизации с последующим отжигом — заключается в том, что на поверхность подготовленной детали (с помощью дробеструйной обработки для обеспечения хорошего сцепления напыленного алюминия с деталью) из специального аппарата наносят слой алюминия толщиной 0,7—1,2 мм. Затем алюминиевый слой покрывают специальной обмазкой следующего состава: 50% серебристого графита, 20% огнеупорной глины, 30% кварцевого песка, 8% жидкого стекла и 2% хлористого аммония. Приготовленную обмазку подогревают до 80— 100° С и наносят на поверхность детали окунанием, кистью или пневматическим распылителем. Толщина слоя обмазки0,8—1,5мм. Далее детали просушивают на воздухе и в печи при температуре 80—100° С.

Подготовленные таким образом детали помещают в печь с температурой 500—600° С. Повышают температуру до 900—950° С, выдерживают 2—4 ч и охлаждают вместе с печью до 600° С. Этот метод обеспечивает получение качественного слоя толщиной от 0,2 до 0,4 мм при сравнительно низкой стоимости по сравнению с алитированием в порошкообразных смесях.

При диффузии алюминия углерод оттесняется в глубь детали и скапливается за алитированным слоем. Твердость стали после алитирования значительно увеличивается и достигает НV 400— 500. При содержании в слое 20—30% алюминия слой имеет удовлетворительную вязкость и не разрушается.

Алитированию подвергают топливники газогенераторов, чугунные колосники, цементационные ящики, электронагреватели, чехлы для термопар и другие детали, работающие при высоких температурах.

|