Технология термической обработки металловТитановые сплавы

Для получения сплавов титан легируют различными Для получения сплавов титан легируют различными

(обычно раствор на основе интерметаллида ИХ). (обычно раствор на основе интерметаллида ИХ).

-твердого раствора и сплавы со -твердого раствора и сплавы со

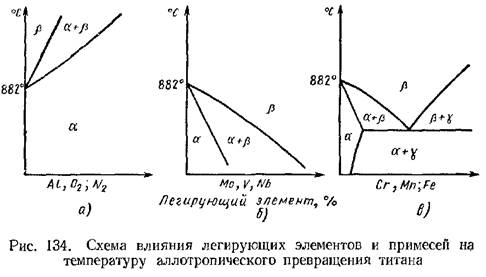

-сплавы, а а-сплавы не упрочняются. Химический состав некоторых промышленных титановых сплавов приведен в табл. 19. -сплавы, а а-сплавы не упрочняются. Химический состав некоторых промышленных титановых сплавов приведен в табл. 19.

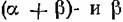

-стабилизаторами (хромом, молибденом, ванадием и др.). Титановые сплавы подвергают рекристал-лизациоиному отжигу и отжигу с фазовой перекристаллизацией, закалке и старению. Для повышения износостойкости и задиростойкости титановые сплавы подвергают азотированию, цементации или окислению. -стабилизаторами (хромом, молибденом, ванадием и др.). Титановые сплавы подвергают рекристал-лизациоиному отжигу и отжигу с фазовой перекристаллизацией, закалке и старению. Для повышения износостойкости и задиростойкости титановые сплавы подвергают азотированию, цементации или окислению.

Отжиг. Рекристаллизационный отжиг применяют для титана и а-сплавов для снятия наклепа после их холодной обработки давлением. Температура рекристаллизациоииого отжига 520— 850° С в зависимости от химического состава сплава (легирующие элементы повышают температуру рекристаллизации) и вида полуфабриката (более низкая температура для листов, более высокая для прутков, поковок, штампованных деталей).

сплавов с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности. Применяют простой, изотермический и двойной отжиг; температура нагрева при отжиге 750—950° С (в зависимости от сплава). сплавов с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности. Применяют простой, изотермический и двойной отжиг; температура нагрева при отжиге 750—950° С (в зависимости от сплава).

-сплавов их нагревают до темпе- -сплавов их нагревают до темпе-

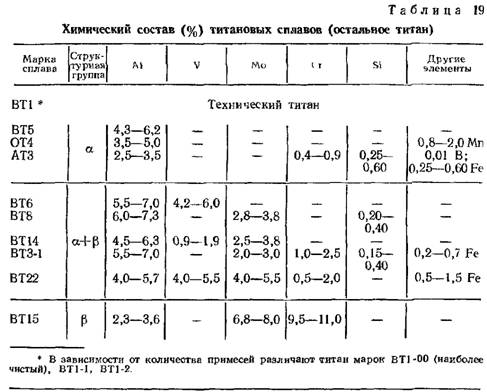

(рис. 135, а), близкая к равновесной. При изотермическом отжиге после выдержки при температуре отжига детали охлаждают до 500—650° С (в зависимости от сплава) в той же печи или переносят в другую печь и выдерживают определенное время, необходимое для распада (5-фазы, и охлаждают на воздухе. При изотермическом отжиге сокращается продолжительность отжига, а пластичность получается более высокой. (рис. 135, а), близкая к равновесной. При изотермическом отжиге после выдержки при температуре отжига детали охлаждают до 500—650° С (в зависимости от сплава) в той же печи или переносят в другую печь и выдерживают определенное время, необходимое для распада (5-фазы, и охлаждают на воздухе. При изотермическом отжиге сокращается продолжительность отжига, а пластичность получается более высокой.

При двойном отжиге детали нагревают до температуры отжига, выдерживают и охлаждают на воздухе. Затем повторно нагревают до 500—650° С, выдерживают и охлаждают на воздухе. Двойной отжиг по сравнению с изотермическим отжигом повышает предел прочности [например, для сплава ВТЗ-1 на 8—10 кгс/мм2 (80— 100 МН/м2) ] при незначительном снижении пластичности и сокращает длительность обработки. При двойном отжиге распад |3-фазы происходит при охлаждении на воздухе от температуры первого отжига и в процессе второго отжига, который в данном случае является фактически старением; образующиеся мелкодисперсные продукты распада (рис. 135, б) упрочняют сплав.

заканчивается (в заканчивается (в

-фазы (рис. 137). -фазы (рис. 137).

при более низких температурах. при более низких температурах.

При концентрации р-стабилизатора от концентрации в точке

(например, в сплаве (например, в сплаве

сохраняется стабильная |3-фаза. сохраняется стабильная |3-фаза.

произойдут произойдут

, но в структуре сохранится также еще и а-фаза. , но в структуре сохранится также еще и а-фаза.

Эти фазы образуются из Р-фазы в результате бездиффузионного (мартенситного) превращения. Эти фазы образуются из Р-фазы в результате бездиффузионного (мартенситного) превращения.

-фаза несколько тверже и прочнее; -фаза несколько тверже и прочнее;

образуется в титановых сплавах с малой концентрацией легирующих элементов.

пересыщенный пересыщенный

ромбическая. Эта фаза образуется только в титановых сплавах, легированных такими элементами ромбическая. Эта фаза образуется только в титановых сплавах, легированных такими элементами

, она имеет игольчатое строение, а твердость и прочность ее значительно ниже. , она имеет игольчатое строение, а твердость и прочность ее значительно ниже.

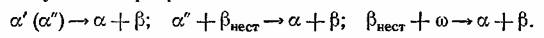

следующие превращения: следующие превращения:

-фазы: -фазы:

то старение то старение

-фазы вызывает охрупчивание сплава, старения при низких температурах избегают. -фазы вызывает охрупчивание сплава, старения при низких температурах избегают.

-эвтектоидным стабилизатором интерметаллидов ИХ), вызывает упрочнение сплава. Наибольший эффект упрочнения получается при распаде р-фазы. -эвтектоидным стабилизатором интерметаллидов ИХ), вызывает упрочнение сплава. Наибольший эффект упрочнения получается при распаде р-фазы.

а после такого же режима, но без второго старения а после такого же режима, но без второго старения

= 145ч-150 кгс/мм2 (1450—1500 МН/м2), 6 - 3—4%. = 145ч-150 кгс/мм2 (1450—1500 МН/м2), 6 - 3—4%.

Азотирование. Из всех видов химико-термической обработки титановых сплавов наибольшее распространение получило азотирование, осуществляемое в среде азота или в смеси азота и аргона при температурах 850—950° С в течение 10—50 ч. Микроструктура азотированного слоя состоит из хрупкой зоны нитридов (на поверхности) толщиной 5—20 мкм и глубже расположенной зоны твердого раствора азота в а-титане (толщиной 0,1 — 0,15 мм) с твердостью НУ 800—1000. Хрупкую поверхностную нитридную зону удаляют шлифованием.

Детали из титановых сплавов после азотирования обладают хорошими антифрикционными свойствами, повышенным пределом выносливости, коррозионной стойкостью и высокой износостойкостью.

|