Технология термической обработки металловМедь и медные сплавы

а прочность снижается а прочность снижается

При более высоких температурах рекристаллизационного отжига происходит не только рост зерен, но и образование текстуры рекристаллизации и, как следствие, анизотропность свойств, что ухудшает вытяжку медных листов.

-латуни при отжиге на воздухе или для ускорения охлаждения и лучшего отделения окалины в воде. -латуни при отжиге на воздухе или для ускорения охлаждения и лучшего отделения окалины в воде.

-латуней (55—61% меди, марки ЛС59-1, ЛЖМц -латуней (55—61% меди, марки ЛС59-1, ЛЖМц

59-1-1 и др.), при нагреве которых происходит фазовая перекристаллизация, скорость охлаждения при отжиге влияет на структуру и свойства латуни. При медленном охлаждении латунь будет более пластичной, так как в структуре будет больше пластичной а-фазы и меньше малопластичной р-фазы, а при быстром охлаждении, наоборот, будет больше (3-фазы и меньше а-фазы.

Латунные листы, предназначенные для глубокой вытяжки с целью получения более мелкого зерна, отжигают при более низких температурах (450—550° С).

Для латунных деталей, имеющих после деформации остаточные напряжения, в условиях влажной атмосферы характерно явление самопроизвольного растрескивания. Чтобы избежать этого явления, латунные детали подвергают низкотемпературному отжигу (при температуре ниже температуры рекристаллизации, т. е. при 200—300° С), в результате чего остаточные напряжения снимаются, а наклеп сохраняется. Особенно необходимо подвергать низкотемпературному отжигу алюминиевые латуни, весьма склонные к самопроизвольному растрескиванию.

(содержание олова (содержание олова

(содержа- (содержа-

(в связи с чем повышается пластичность) бронзы подвергают гомогенизации при 700—750° С с последующим быстрым охлаждением. Для снятия внутренних напряжений отливки (в связи с чем повышается пластичность) бронзы подвергают гомогенизации при 700—750° С с последующим быстрым охлаждением. Для снятия внутренних напряжений отливки

отжигают при 550 С. Деформируемые оловянные бронзы содержат олова до 6% (однофазные ос-бронзы, например, Бр. ОЦ 4-3 и др.) и для восстановления пластичности между операциями холодной обработки давлением подвергают рекристаллизаци-онному отжигу при 600—700° С.

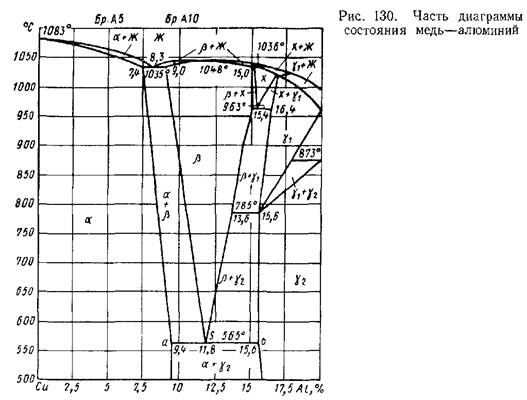

При содержании

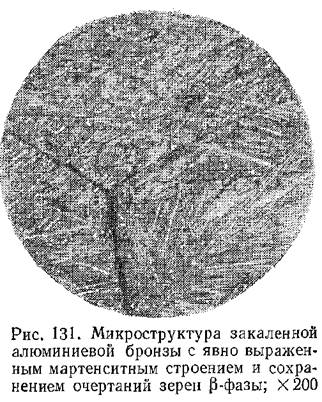

-фазы в структуру мартенситного типа (рис. 131). -фазы в структуру мартенситного типа (рис. 131).

В результате закалки повышаются прочность и твердость, но снижается пластичность. После закалки следует отпуск при 400—650° С в зависимости от требуемых свойств. Наиболее эффективно подвергается закалке бронза Бр. АЖН 10-4-4.

Алюминиевые бронзы для устранения дендритной ликвации подвергают гомогенизации, а деформируемые полуфабрикаты (листы, ленты и др.)—рекристаллизационному отжигу при 650—800° С.

= 120ч-130 кгс/мм2 (1200— 1300 МН/м2), НВ до 400]; относительное удлинение после старения снижается до 2—5%. = 120ч-130 кгс/мм2 (1200— 1300 МН/м2), НВ до 400]; относительное удлинение после старения снижается до 2—5%.

-раствора. Это усложняет условия выполнения закалки, так как требует быстрого переноса деталей из печи в закалочный бак и резкого охлаждения. Для повышения устойчивости пересыщенного -раствора. Это усложняет условия выполнения закалки, так как требует быстрого переноса деталей из печи в закалочный бак и резкого охлаждения. Для повышения устойчивости пересыщенного

, выделяющиеся при старении из пересыщенного твердого а-раствора и создающие дополнительное упрочнение. , выделяющиеся при старении из пересыщенного твердого а-раствора и создающие дополнительное упрочнение.

|