Технология термической обработки металловОтливки

Отливки изготовляют из углеродистых сталей с содержанием углерода от 0,12 до 0,60% и различных легированных конструкционных сталей. Отливки со специальными свойствами изготовляют из высоколегированных сталей.

Фасонные отливки имеют крупнозернистый излом и крупнозернистую микроструктуру (крупнопласгинчатый перлит, крупные зерна или сетку феррита). Часто в фасонных отливках наблюдается видманштеттова структура (образующаяся при сильном перегреве), которая характеризуется пластинчатой формой фер-ритных участков, расположенных под углом друг к другу с образованием треугольников. В связи с такой структурой прочность и пластичность стали низкие, а твердость повышенная, что ухудшает обработку отливок. В фасонных отливках возникают также значительные внутренние напряжения.

(650—700° С) для устранения внутренних напряжений, (650—700° С) для устранения внутренних напряжений,

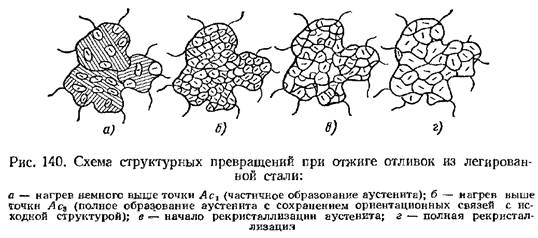

+ (30—50° С). При нормализации повышаются прочностные показатели. Отливки из легированной стали подвергают нормализации с отпуском или закалке с отпуском. Перед термической обработкой производится очистка отливок и отрезка прибылей и литников. Если применяют огневую резку, то отливки предварительно отжигают, а после вновь подвергают термической обработке. Такой порядок операций особенно важен при обработке отливок из легированных сталей, в которых при огневой резке без предварительного отжига могут возникнуть трещины. + (30—50° С). При нормализации повышаются прочностные показатели. Отливки из легированной стали подвергают нормализации с отпуском или закалке с отпуском. Перед термической обработкой производится очистка отливок и отрезка прибылей и литников. Если применяют огневую резку, то отливки предварительно отжигают, а после вновь подвергают термической обработке. Такой порядок операций особенно важен при обработке отливок из легированных сталей, в которых при огневой резке без предварительного отжига могут возникнуть трещины.

Отливки небольших сечений и простой конфигурации можно загружать в печь, нагретую до температуры отжига, и нагревать с наибольшей возможной скоростью. Сложные по конфигурации массивные отливки, имеющие значительные внутренние напряжения, во избежание возникновения трещин необходимо нагревать медленно, со скоростью около 100° С/ч до 350—400° С, после чего скорость нагрева может быть увеличена. Время нагрева определяется из расчета 1—2 мин на 1 мм наибольшего сечения отливки, время выдержки составляет 25% времени нагрева.

Охлаждение отливок при отжиге производится вместе с печью до 300—400° С, а затем на воздухе. При нормализации отливки равномерно охлаждают на воздухе. После отжига или нормализации значительно повышается пластичность отливок. Структура отливок после отжига или нормализации измельчается.

Для значительного улучшения свойств углеродистой стали (содержащих более 0,3% С) применяют сложную термическую обработку: нормализацию от 960° С, закалку в воде от 840° С, отпуск при 600° С. Такая обработка рекомендуется для отливок с толщиной стенки до 25 мм и должна быть экономически обоснована, так как при этом повышается стоимость отливок.

Для толстостенных отливок лучше применять нормализацию с высоким отпуском. Термическая обработка влияет на механические свойства тонкостенных отливок. Для отливок сечением более 500 мм повышается ударная вязкость (в 1,5—2,0 раза). Поэтому для устранения внутренних напряжений рекомендуется вместо отжига проводить регулируемое охлаждение в литейной форме. Для этого в форму помещают плиты с каналами. Вначале охлаждают быстро до 620—650°С (подают в каналы воду), а затем пропускают горячие дымовые газы, чтобы обеспечить выдержку в области перехода пластических деформаций в упругие при 620—650° С. После выравнивания температуры по сечению отливки охлаждают до 550—600° С, а затем выбивают отливки из формы. Такое охлаждение крупных отливок сокращает длительность обработки в 1,5—2,0 раза.

измельчения зерна проводят обычный отжиг при температуре измельчения зерна проводят обычный отжиг при температуре

Для получения высоких механических свойств отливки из легированной стали подвергают нормализации (850—900° С) или закалке (850—880° С) в масле с последующим отпуском при 560—650° С. При назначении режимов термической обработки необходимо учитывать повышенную склонность отливок из легированных сталей к отпускной хрупкости.

Для отжига и нормализации отливок применяют садочные и методические печи, а для нормализации и закалки с отпуском — специальные агрегаты. Целесообразно применять печи с выкатным подом. При загрузке отливок на под печи или на поддоны необходимо соблюдать следующие условия: при укладке в несколько рядов тяжелые отливки располагать в нижних рядах; между отливками оставлять зазоры; отливки сложной конфигурации укладывать на подставках в один ряд. После термической обработки проверяют микроструктуру отливок, размеры, излом; проводят наружный осмотр и механические испытания.

|