Технология электрической сваркиЭлектроды для сварки вертикальных швов способом сверху вниз

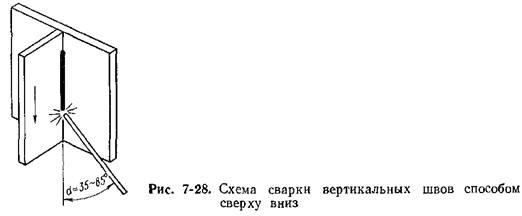

Ручную дуговую сварку вертикальных швов выполняют, как правило, способом снизу вверх. Сила сварочного тока обычно не превышает 140—160 А, что вызвано необходимостью ограничения объема и жидкотекучести сварочной ванны. Возможности электрода при этом используются не полностью, производительность сварки снижается. Способ сварки сверху вниз позволяет значительно повысить силу тока и производительность (рис. 7-28).

Для сварки способом сверху вниз необходимо обеспечить такие физико-химические свойства шлака и металла (вязкость, межфазное натяжение на границе раздела шлак—металл и др.), которые способствовали бы малой жидкотекучести сварочной ванны, хорошему формированию металла шва, получению необходимого провара.

К этой группе относятся электроды марки АНО-9 (тип Э50А-Ф). Они рекомендуются специально для высокопроизводительной сварки способом сверху вниз угловых, нахлесточных и стыковых швов, находящихся на вертикальной плоскости. При этом обеспечиваются отличное формирование металла шва, незначительные потери металла от разбрызгивания и самопроизвольное отделение шлаковой корки. Провар умеренный. Линейная скорость сварки однопроходных швов электродами АНО-9 в 1,8—2 раза, а многопроходных в 1,2—1,3 раза больше, чем скорость сварки однотипных швов способом снизу вверх известными электродами типа Э50А-Ф. К этой группе относятся электроды марки АНО-9 (тип Э50А-Ф). Они рекомендуются специально для высокопроизводительной сварки способом сверху вниз угловых, нахлесточных и стыковых швов, находящихся на вертикальной плоскости. При этом обеспечиваются отличное формирование металла шва, незначительные потери металла от разбрызгивания и самопроизвольное отделение шлаковой корки. Провар умеренный. Линейная скорость сварки однопроходных швов электродами АНО-9 в 1,8—2 раза, а многопроходных в 1,2—1,3 раза больше, чем скорость сварки однотипных швов способом снизу вверх известными электродами типа Э50А-Ф.

Электроды для сварки вертикальных швов способом сверху вниз применяются в судостроении, вагоностроении и других отраслях промышленности.

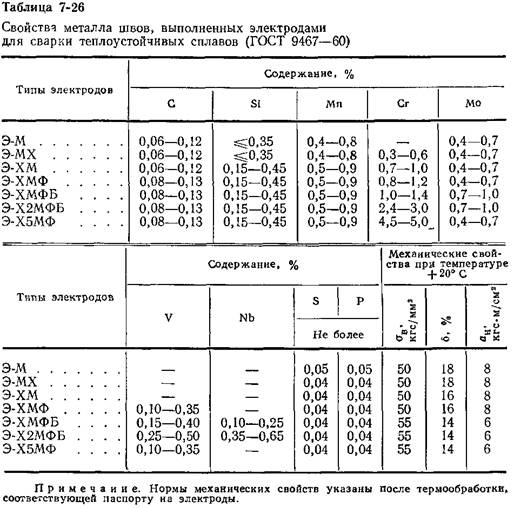

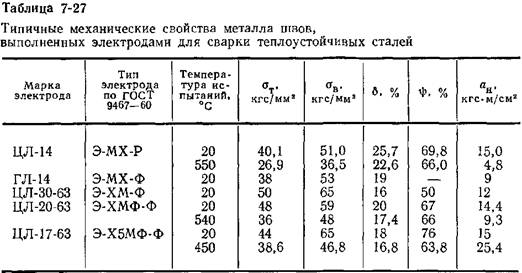

Электроды для сварки легированных сталей. Электроды для сварки легированных теплоустойчивых сталей подразделены в соответствии с ГОСТ 9467—60 на семь типов, отличающихся механическими свойствами после термообработки и химическим составом металла шва (табл. 7-26). Электроды этой группы имеют обычно фтористо-кальциевое покрытие. Исключение составляют электроды ЦЛ-6 и ЦЛ-14, которые имеют рудно-кислые покрытия. Легирование металла шва осуществляется как через покрытие, так и через стержень. В связи с наличием структурных превращений и закалочных явлений в основном металле сварку электродами этой группы, как правило, следует выполнять с предварительным и сопутствующим подогревом изделий. После сварки необходима термообработка сварных соединений или изделия в целом, чаще всего в виде высокотемпературного ртпуска, а иногда нормализации с отпуском (табл. 7-27).

Электроды для сварки среднелегированных высокопрочных сталей. Особенностью сварки сталей этой группы является большая склонность швов и сварных соединений к образованию кристаллизационных и холодных трещин, а также к хрупкому

разрушению. Для сварки высокопрочных сталей используют электроды аустенитного и ферритного классов. Электроды аустенитного класса применяют для сварки сталей в закаленном состоянии без подогрева и последующей термообработки. Эти электроды позволяют свести к минимуму опасность образования трещин при сварке. Электроды ферритного класса служат для сварки высокопрочных сталей с подогревом (табл. 7-28) и в сочетании с последующей термообработкой обеспечивают высокую конструктивную прочность сварных изделий.

Практически все современные электродные покрытия для сварки высокопрочных сталей относятся к фтористо-кальциевому типу, что диктуется весьма высокими требованиями к чистоте металла шва по содержанию водорода и неметаллических включений. Покрытие наносят на стержни, изготовленные из легированной или высоколегированной стали. Химический состав стержней определяется требованиями к составу и структуре металла шва.

Учитывая особо опасное влияние водорода на склонность металла шва и околошовной зоны к образованию холодных трещин и хрупкому разрушению, электроды для сварки высокопрочных сталей перед использованием необходимо подвергать прокалке при температуре около 400° С в течение 1—2 ч.

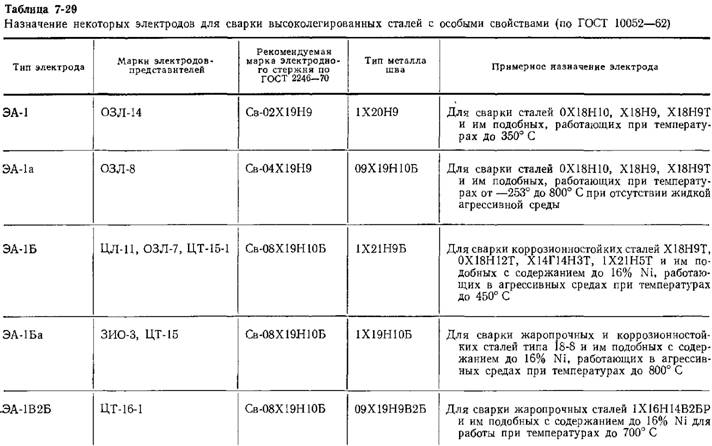

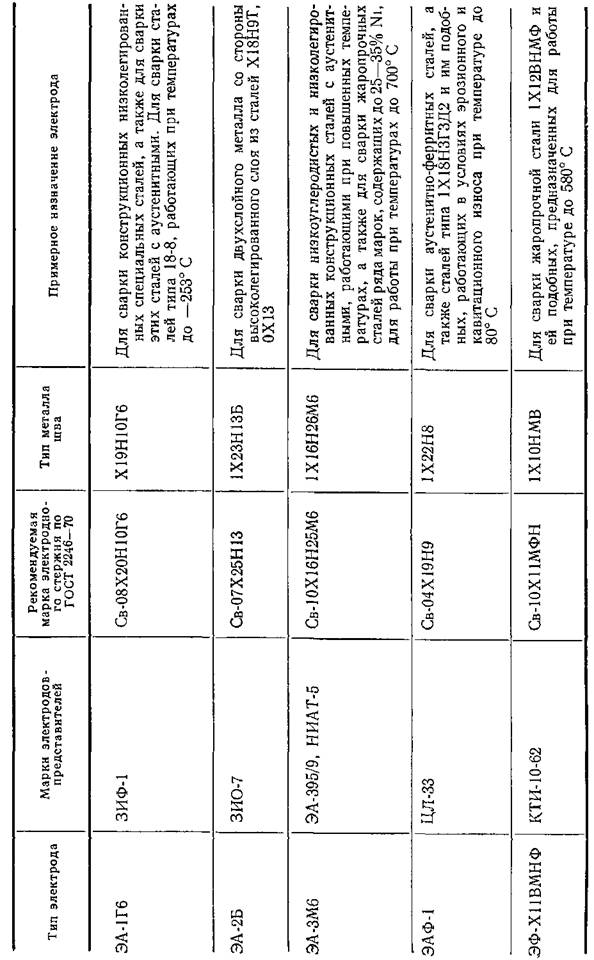

Электроды для сварки высоколегированных сталей с особыми свойствами. Высоколегированные стали широко применяют в производстве современного оборудования для химического и энергетического машиностроения и других отраслей техники. Разнообразие свойств высоколегированных сталей определяет области их применения (табл. 7-29). Эти стали классифицируют в зависимости от основного применения на коррозионностойкие (нержавеющие), жароупорные (окалиностойкие) и жаропрочные

В связи с большой склонностью металла швов и сварных соединений к образованию кристаллизационных и холодных трещин электроды для сварки высоколегированных сталей имеют фтористо-кальциевое покрытие. Они обеспечивают легирование наплавленного металла хромом или хромом с никелем. С целью раскисления сварочной ванны, а также для снижения окисления хрома в покрытие вводят активные раскислители — ферросилиций, ферротитан или алюминий. Кроме того, для дополнительного легирования металла шва в состав покрытия вводят различные ферросплавы или металлические порошки, например хром, марганец, алюминий, молибден. Чтобы воспрепятствовать окислению примесей из электродного стержня, в состав покрытия вводят небольшое количество легкоокисляющихся примесей, например алюминия или титана.

Сварку электродами этой группы ведут постоянным током обратной полярности. Использование постоянного тока определяется наличием в составе покрытия большого количества фтористого кальция, препятствующего стабильному горению дуги на переменном токе. В состав покрытия иногда вводят небольшое количество двуокиси титана, которая способствует измельчению капель электродного металла. Это особенно важно для электродов, предназначенных для сварки в вертикальном и потолочном положениях.

|