Ультра звуковая сварка пластмасс и металловУсловия передачи энергии

В ЗАВИСИМОСТИ ОТ СОСТОЯНИЯ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ В ЗОНЕ СВАРКИ

Поверхность сварочного наконечника весьма активно взаимодействует со свариваемыми материалами. Она при этом разрушается, качество сварных точек резко снижается. Состояние поверхности сварочного наконечника предопределяет условия передачи энергии и является одной из важнейших причин, дестабилизирующих процесс сварки. Правильный выбор материала наконечника обеспечивает—длительную работоспособность колебательной системы — акустического узла — и является одним из главных условий успешного использования УЗС в промышленности.

При работе сварочный наконечник подвержен .одновременно знакопеременному механическому и термоциклическому нагружению .

свариваемого материала, тем выше температура наконечника. Следовательно, для обеспечения высокой стойкости наконечников при их изготовлении необходимо выбирать соответствующие материалы. При этом под стойкостью сварочного наконечника надо понимать его способность сохранять состояние поверхности и устойчиво передавать энергию в зону сварки. свариваемого материала, тем выше температура наконечника. Следовательно, для обеспечения высокой стойкости наконечников при их изготовлении необходимо выбирать соответствующие материалы. При этом под стойкостью сварочного наконечника надо понимать его способность сохранять состояние поверхности и устойчиво передавать энергию в зону сварки.

Таким образом, изменения его поверхностной структуры: микротопографии , увеличение шероховатости, возникновение микро- и макротрещин, состояние оксидных пленок и тому подобное являются факторами, дестабилизирующими процесс сварки. Они ведут к увеличению разброса прочности и общему снижению качества сварных соединений.

Изложенное можно подтвердить фактом образования практически мгновенно неразъемного соединения сварочного наконечника со свариваемой деталью, например, при использовании сварочного наконечника из стали 3 и сварке алюминия. (Мощность машины 4 кВт; время сварки 1,5 с; сварочное усилие 1000 Н.).

Таким образом, только состояние поверхности сварочного наконечника определяет весь диапазон возможных вариантов передачи энергии в зону сварки, образование сварочного соединения или исключения вообще полезного технологического эффекта.

Исследования проводились на машине МТУ-4 при сварке никеля НК-02 (толщиной 0,5 + 0,5 мм). Выбор мощной машины (4—6 кВт) и легкосвариваемого материала для исследований был продиктован необходимостью интенсифицировать эксперимент. Сварка с введением большой энергии в точку создает жесткие условия для работы наконечника.

сварка велась карточками сварка велась карточками

80X100 мм.

В качестве наконечника опробовались следующие материалы: наплавка ЭА-925, хорошо зарекомендовавшая себя при сварке меди; ОЗИ-2, оказавшаяся достаточно стойкой при сварке алюминия; стеллит, применяемый обычно для обеспечения высокой эрозионной стойкости при повышенных температурах; наплавка ЦН-12, рекомендуемая для работы на истирание при повышенных температурах; прутки из сплава ЦМ 2А, Р6 МЗ, жаропрочных сплавов ЭИ-572 и ЭИ-787 на железной основе, ЭИ-893 и ЭИ-828 на никелевой основе.

Наконечники, изготавливаемые из прутка, встраивались в стержень концентратора пайкой. Из каждого материала испытывалось не менее двух наконечников. Работоспособность наконечника оценивалась по числу точек, которое удавалось сварить без зачистки. Зачистку производили при налипании свариваемого материала на наконечник или при образовании на нем микротрещин, исключающих целесообразность дальнейших испытаний. После испытаний наконечник срезался вулканитом при охлаждении водой. Из него изготавливался шлиф для металлографического анализа.

При сварке никеля ультразвуком наибольшую стойкость показали наконечники из сплавов на никелевой основе, т. е. материалы, обладающие наибольшей жаропрочностью. При этом наконечники из быстрорежущей стали, стеллита, наплавки ЦН-12, т. е. из материалов, имеющих высокую твердость до температуры 600 °С, оказались неработоспособными. Прежде высказывались соображения о том, что твердость материала наконечника определяет его работоспособность. Полученные результаты показали, что твердость не является главным фактором, определяющим стойкость наконечника.

материала наконечника в пределах его рабочих температур, тем выше его стойкость, так как материал выдержит большее число циклов нагружения. материала наконечника в пределах его рабочих температур, тем выше его стойкость, так как материал выдержит большее число циклов нагружения.

Поэтому для того чтобы микротрящины , образовавшиеся в наиболее нагруженной зоне, не развивались вовнутрь, материал наконечника должен быть достаточно вязким. Испытание наконечника из хрупких материалов, например наплавок ЦН-12, стеллита и Мо, показало, что трещина прогрессирует очень быстро и наконечник выкрашивается. Наконечники из вязких материалов (сплавов на никелевой основе), несмотря на появление микротрещин, длительное время остаются работоспособными. Наблюдения показали, что наконечник должен быть хорошо отполирован. Следует добиваться исключения на рабочей поверхности каких-либо рисок. Они служат концентраторами напряжений и ускоряют разрушение наконечника. Более того, свариваемый металл, пластически деформируясь, затекает в риски и трещины, расклинивает их и ускоряет разрушение.

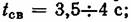

Общий вывод о влиянии на сварку состояния поверхности сварочного наконечника можно сделать на основании данных, приведенных в табл. 2.5. Интенсивное взаимодействие поверхности сварочного наконечника с поверхностью свариваемых материалов дестабилизирует процесс УЗС и сводит на нет все возможности УЗС. Таким образом, состояние поверхности сварочного наконечника является одним из дестабилизирующих факторов.

Как показали эксперименты, наконечник зачастую выходит из строя еще задолго до возникновения трещин, вследствие налипания

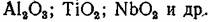

на него свариваемого материала. При этом происходит сварка между наконечником и деталью. Образуется соединение, какое обычно наблюдается при сварке в твердой фазе металла с резко отличающимися механическими свойствами. Описанная картина повторяется и при сварке других материалов. Проведенный этап работ послужил основанием для следующей гипотезы. Изнашивание поверхности сварочного наконечника начинается с элементарных актов химического взаимодействия со свариваемыми материалами. Для предотвращения этих актов необходимо исключить их возникновение, создавая термодинамический барьер между ними. Необходимым термодинамическим барьером в этом случае могут служить оксиды с высокой теплотой образования, например:

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

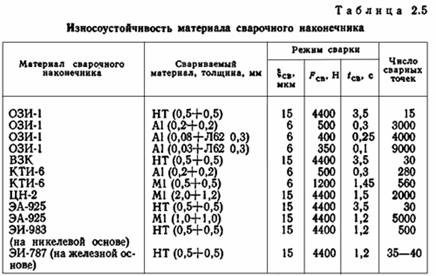

В подтверждение этой гипотезы был проведен ряд экспериментов с использованием сварочных наконечников из оксидов хрома, титана и др. Полученные результаты приведены в табл. 2.6 [7]. В подтверждение этой гипотезы был проведен ряд экспериментов с использованием сварочных наконечников из оксидов хрома, титана и др. Полученные результаты приведены в табл. 2.6 [7].

Окончательно, для исключения дестабилизации процесса УЗС, нами сформулированы следующие требования к поверхности сварочного наконечника.

Материал наконечников должен быть выбран в зависимости от механических и физико-механических свойств свариваемых металлов и от энергии, выделяющейся в зоне сварки: 1) жаропрочность материала наконечника должна быть выше жаропрочности свариваемого металла; 2) для предотвращения прилипания наконечника к детали на поверхности его должна быть получена защитная пленка, например оксидная, с комплексом физико-химических свойств:

— твердость материала подложки под пленкой, МПа. — твердость материала подложки под пленкой, МПа.

— теплота образования защитной пленки и теплота образования оксидов свариваемых металлов (ккал/моль). — теплота образования защитной пленки и теплота образования оксидов свариваемых металлов (ккал/моль).

. Рекомендуемая толщина оксидной пленки 1—10 мкм. . Рекомендуемая толщина оксидной пленки 1—10 мкм.

Для сварки серебра, золота, платины, меди и ее сплавов, алюминия и его сплавов, цинка и т. п. рекомендуется применять следующие материалы для наконечника: титановые сплавы ОТ4-1, ВТ 1-0, ВТ-20, ниобий и его сплавы, хромированную углеродистую сталь. Для сварки никеля и никелевых сплавов, малоуглеродистой стали, титана и его сплавов рекомендуется применять наконечники из жаропрочных марок титана, например ВТ-14, ТС-7 и т. п.

Передача энергии сварочным наконечником в зону сварки зависит от состояния его поверхности. В значительной мере это определяется его шероховатостью. При условии идеально гладкой поверхности, естественно, при прочих равных условиях, коэффициент внешнего трения будет существенно меньше, чем при наличии некоторой шероховатости. Исследования в этом направлении показали, что микронеровности поверхности целесообразно связать с амплитудой колебаний сварочного наконечника, а при существенном уменьшении толщины свариваемого материала и с учетом последней. (Ниже методом теории подобия показано, что с уменьшением толщины свариваемого материала амплитуду колебаний сварочного наконечника надо снижать.) В общем виде зависимость прочности сварных соединений меди и алюминия от шероховатости сварочного наконечника приведена на рис. 2.11. Как следует из рисунка, применение зеркальных поверхностей наконечника возможно. Там, где прочность не является основным показателем, полированные наконечники могут быть рекомендованы к эксплуатации. Они позволят получать внешний вид сварной точки высшего качества, так как поверхность свариваемого материала строго адекватна поверхности наконечника (слепок). При этом прочность соединения можно поднять увеличением времени сварки.

Увеличение шероховатости поверхности наконечника до некоторых пределов целесообразно, так как эффективность ввода энергии ультразвука улучшается. Этот вывод подтверждается и кривой 3: при уменьшении толщины свариваемых деталей, например, до 50—100 мкм начинает сказываться критичность шероховатости сварочного наконечника, т. е. наступает фаза дестабилизации процесса сварки. Таким образом, проведенные исследования показали что применение шероховатости с высотой выступа, более чем в 5 раз превышающей амплитуду колебаний сварочного наконечника, может быть оправдано только особыми условиями, например, требованием нанесения заданного рисунка.

С момента возникновения УЗС как направления в сварочной технике возможности соединения различных материалов без снятия оксидных, жировых и других поверхностных пленок явились пожалуй, одним из основных преимуществ этого вида сварки. Кроме того до настоящего времени нет единого мнения относительно реальных возможностей УЗС. Отмечено, что иногда поверхностные пленки препятствуют образованию сварного соединения. Иногда же процесс УЗС предопределяется уровнем энергии, которую необходимо ввести в зону сварки вне зависимости от толщины и состава пленок. Следует отметить, что утверждения авторов сделаны не без оснований и базируются на экспериментальных результатах. Но работы проводились без единой методической основы, а результаты получены на разнотипном оборудовании, имеющем различные выходные характеристики.

=1,0+1,0 мм с покрытиями из различных лаков, эмалей и смол: например, лаков ФЛ-98, ФЛ-302, ФО-960, УВЛ, ФГ-9, БФ, К-47, 1155 и др., эмалей СПД, СВД, МЛ-92 и смол. Практически в большинстве случаев качественного соединения между металлами не получалось. Изменение времени и сварного усилия существенного влияния на сварку не оказало. В частности, в большинстве случаев увеличение времени сварки приводило к размягчению или частичному выгоранию пленок. Возникновение отдельных узлов схватывания в зоне контакта свежеочищенных поверхностей свариваемых- образцов. не свидетельствовало о целесообразности ультразвуковой сварки =1,0+1,0 мм с покрытиями из различных лаков, эмалей и смол: например, лаков ФЛ-98, ФЛ-302, ФО-960, УВЛ, ФГ-9, БФ, К-47, 1155 и др., эмалей СПД, СВД, МЛ-92 и смол. Практически в большинстве случаев качественного соединения между металлами не получалось. Изменение времени и сварного усилия существенного влияния на сварку не оказало. В частности, в большинстве случаев увеличение времени сварки приводило к размягчению или частичному выгоранию пленок. Возникновение отдельных узлов схватывания в зоне контакта свежеочищенных поверхностей свариваемых- образцов. не свидетельствовало о целесообразности ультразвуковой сварки

меди с указанными покрытиями, так как сварное соединение со следами полувыгоревшего , с пузырями лака абсолютно не соответствовало требованиям промышленного производства изделия.

= 1,6 с). Покрытие меди никелем и цинком дает снижение прочности соединений до 50 %. = 1,6 с). Покрытие меди никелем и цинком дает снижение прочности соединений до 50 %.

= 850 Н = 850 Н

= 0,2 с. Прочность одноточечного соединения диаметром 2—3 мм при испытаниях на срез равна 5,4—7 Н. Разрушение во всех случаях (20 образцов) происходило по основному металлу. = 0,2 с. Прочность одноточечного соединения диаметром 2—3 мм при испытаниях на срез равна 5,4—7 Н. Разрушение во всех случаях (20 образцов) происходило по основному металлу.

Из изложенного следует, что для получения соединения, обладающего высокой механической прочностью в зоне сварки, необходимо создать условия контактирования свежеочищенных от пленок участков, т. е. осуществить их износ. С одной стороны, изнашивание пленок определяется механо-абразивными способностями колебательной системы и температурой в зоне сварки, с другой — зависит от свойств пленок и степени их сцепления с поверхностью свариваемых материалов.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Нами установлено, что основным условием изнашивания поверхностных пленок любых видов является относительное перемещение свариваемых материалов, которое, в свою очередь, зависит от амплитуды колебаний сварочного наконечника. В общем виде эту зависимость можно выразить уравнением

— толщина поверхностной пленки, нормированная амплитудой колебаний сварочного наконечника; к — коэффициент, учитывающий качество покрытия. — толщина поверхностной пленки, нормированная амплитудой колебаний сварочного наконечника; к — коэффициент, учитывающий качество покрытия.

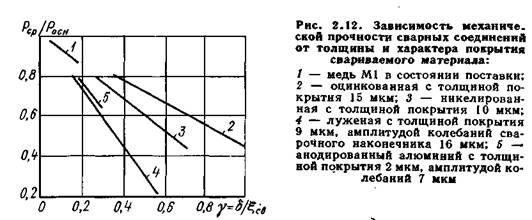

Для ряда материалов, экспериментальные данные приведены на рис. 2.12. Из приведенных данных следует, что для улучшения процесса механоабразивного износа поверхностных пленок спектр колебательных движений сварочного наконечника необходимо сдвинуть в сторону увеличения колебательных смещений.

|