Ультра звуковая сварка пластмасс и металловМетодические начала расчета амплитуды колебаний сварочного наконечника

Амплитуда колебаний сварочного наконечника является важнейшей характеристикой колебательной системы и, естественно, параметром режима сварки. По аналогии с контактной сваркой ее значимость можно сравнить с величиной силы тока.

соответствует прежде всего системе резонансной, которая имеет минимальные потери во всех звеньях акустической цепи. Это относится к выбору материалов для преобразователей, волноводов, качеству их сопряжения, согласования их сопротивлений. Система должна быть рассчитана на ожидаемые сопротивления нагрузки. соответствует прежде всего системе резонансной, которая имеет минимальные потери во всех звеньях акустической цепи. Это относится к выбору материалов для преобразователей, волноводов, качеству их сопряжения, согласования их сопротивлений. Система должна быть рассчитана на ожидаемые сопротивления нагрузки.

могут быть предопределены наличием поверхностных пленок, их толщиной и свойствами свариваемых материалов. могут быть предопределены наличием поверхностных пленок, их толщиной и свойствами свариваемых материалов.

. Нельзя, скажем, всерьез пытаться получить качественную сварку металлов микротолщин , используя амплитуды колебаний, соизмеримые с толщиной свариваемого материала. Налицо будут интенсивные следы износа внешней поверхности сварной точки и в зоне образования сварного соединения. Кроме того, целесообразно установить те пороговые, максимальные и минимальные значения амплитуды колебаний, при которых можно рассчитывать на получение качественных сварных соединений. . Нельзя, скажем, всерьез пытаться получить качественную сварку металлов микротолщин , используя амплитуды колебаний, соизмеримые с толщиной свариваемого материала. Налицо будут интенсивные следы износа внешней поверхности сварной точки и в зоне образования сварного соединения. Кроме того, целесообразно установить те пороговые, максимальные и минимальные значения амплитуды колебаний, при которых можно рассчитывать на получение качественных сварных соединений.

Учитывая результаты работ в области направленного ультразвука, можно утверждать, что нижний предел амплитуды колебаний сварочного наконечника при сварке металлов и полимеров составляет доли микрометров вне зависимости от толщины свариваемых материалов, так как для образования сварного соединения нужна прежде всего энергия. Другое дело, когда возникает вопрос о выборе оптимальных амплитуд при необходимости реализации одного из важнейших преимуществ УЗС — сварке без снятия тех или иных оксидных пленок. Необходимо представление также о максимально возможных амплитудах, колебаний сварочного наконечника.

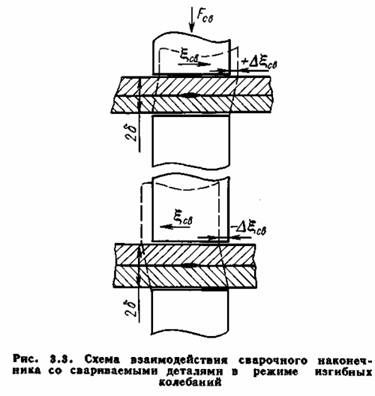

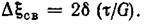

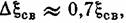

— сдвиговые напряжения в области деформации; О — модуль сдвига; к — суммарная высота пластической деформации в зоне сварки. — сдвиговые напряжения в области деформации; О — модуль сдвига; к — суммарная высота пластической деформации в зоне сварки.

Изучение метода определения амплитуды колебаний сварочного наконечника [12] показало, что он имеет серьезные изъяны. В основном они сводятся к следующему.

Автор принимает, что величина к с учетом неровностей рельефа свариваемых пластин равна примерно 1 мкм (медь). Такое ограничение не дает, по существу, возможности использовать метод применительно к технологии сварки микротолщин . Как известно, амплитуды колебаний сварочного наконечника при сварке металлов микротолщин должны быть на уровне долей микрометра.

Величина области Л, т. е. области, в которой имеют место пластические деформации, может быть определена сугубо приближенно. Анализ микроструктур зоны соединения показал, что размеры пластических деформаций коррелируют с параметрами рельефа свариваемых поверхностей. Таким образом, величина к может быть принята на уровне до 10 мкм, а не 150—200, как предполагает автор работы [13].

полированных материалов метод должен использоваться с предельной осторожностью. Практически он ничего не дает., полированных материалов метод должен использоваться с предельной осторожностью. Практически он ничего не дает.,

При сварке разнородных металлов, имеющих различную твердость, например, сталь—алюминий, пластическое деформирование неровностей на стали фактически ничтожно. Таким образом, метод не позволяет дифференцировать специфику этого явления.

до уровня предела текучести значение ПС должно до уровня предела текучести значение ПС должно

рассчитывать нельзя. рассчитывать нельзя.

Надо еще учесть то обстоятельство, что при изменении направления движения на 180° ПС резко возрастает — примерно в 2 раза.

от толщин и свойств этих пленок. от толщин и свойств этих пленок.

и прижат к свариваемым деталям и прижат к свариваемым деталям

. Тогда . Тогда

— напряжение сдвига. Или — напряжение сдвига. Или

где G— модуль сдвига, откуда

тогда тогда

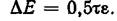

Плотность энергии деформации для единичного цикла нагружения в общем случае равна

Энергия ультразвука, рассеиваемая за один цикл колебаний в объеме сварной точки (265), равна

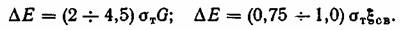

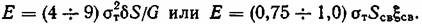

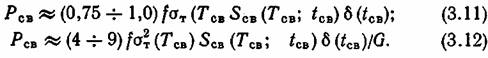

Тогда мощность, необходимая для образования сварного соединения, в зависимости от механических свойств свариваемого материала и его толщины равна:

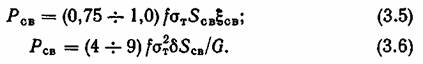

от мощности, выделяющейся в зоне сварки. Из уравнения (3.5) от мощности, выделяющейся в зоне сварки. Из уравнения (3.5)

Выше была показана связь эквивалентной колебательной силы со сварочным усилием. Учитывая уравнения (3.1) и (3.2), получаем:

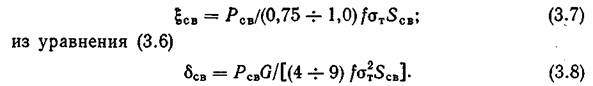

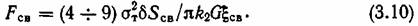

Используя уравнения (3.8) и (3.9), получаем выражение для расчета сварочного усилия исходя из механических свойств свариваемого материала

для для

МПа. МПа.

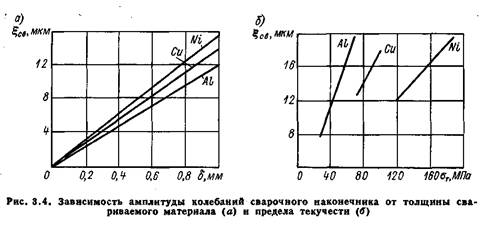

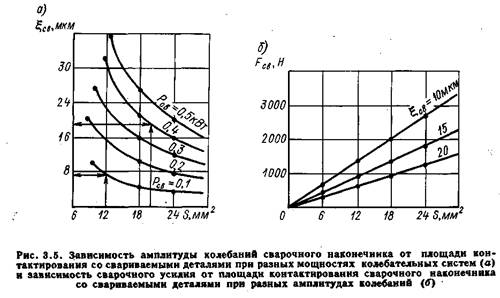

Площадь сварочного наконечника варьировалась от 5 до 30 мм2, мощность — от 0,1 до 1,0 кВт. Семейство кривых, отражающих эти зависимости, приведено на рис. 3.4. Анализ кривых позволяет сделать следующие выводы: амплитуда смещения сварочного наконечника растет пропорционально толщине свариваемого материала а и пределу текучести б. Например, при сварке одного и того же материала — меди, но при изменении

с 80 до 160 МПа амплитуда колебаний должна быть увеличена от 12 до 20—22 мкм (рис. 3.4, б).

достаточна для образования сварного соединения. достаточна для образования сварного соединения.

(рис. 3.5, б, 3.6, а). Толщина материалов, которые можно сварить, зависит от мощности, вводимой в зону сварки (рис. 3.6, б). (рис. 3.5, б, 3.6, а). Толщина материалов, которые можно сварить, зависит от мощности, вводимой в зону сварки (рис. 3.6, б).

Как следует из структуры уравнения (3.5), мощность пропорциональна частоте и амдлитуде колебаний, площади ввода

от номинальных значений от номинальных значений

мощность пропорциональна отношению оЦО . мощность пропорциональна отношению оЦО .

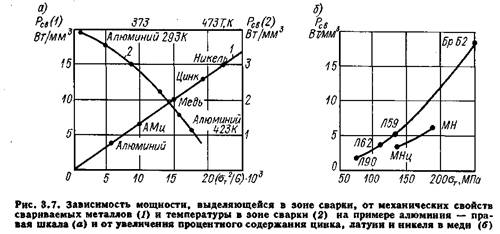

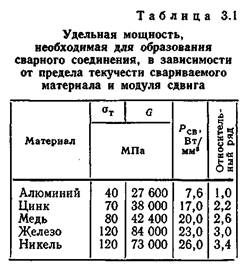

Эти данные приведены на рис. 3.7. Противоречия между уравнениями (3.5), (3.6) и сделанными выводами нет. Если структура уравнения (3.5) сомнений не вызывает (мощность равна произведению колебательных сил и скоростей), то, приравняв правые части этих уравнений, получим то же самое соотношение. Если учесть уравнение (3.4), то уравнения (3.5) и (3.6) становятся однородными по структуре. Сведем данные, полученные из уравнения (3.6), в табл. 3.1.

свариваемых металлов и сравним их с экспериментальными свариваемых металлов и сравним их с экспериментальными

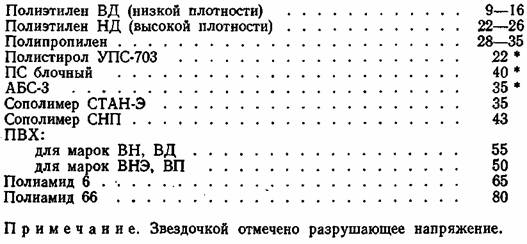

от Т °С (рис. 3.9), на примере А1, АМц , АМг , Д1, Д16 можно показать, что при повышении температуры в зоне сварки мощность, необходимая для образования сварного соединения, резко падает. Таким образом, целесообразность предварительного подогрева зоны сварки посторонним источником теплоты (током), на что указывали многочисленные исследования, обоснована. от Т °С (рис. 3.9), на примере А1, АМц , АМг , Д1, Д16 можно показать, что при повышении температуры в зоне сварки мощность, необходимая для образования сварного соединения, резко падает. Таким образом, целесообразность предварительного подогрева зоны сварки посторонним источником теплоты (током), на что указывали многочисленные исследования, обоснована.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

На примере металлов показано, что расчет основных параметров режима сварки определяется комплексом физико-механических свойств свариваемых материалов. Выходные характеристики источника ультразвука должны обеспечивать выделение энергии в зоне сварки. Изложенное надо рассматривать как метод приближенной оценки основных параметров режима сварки в зависимости от основных механических свойств и толщины свариваемых металлов.

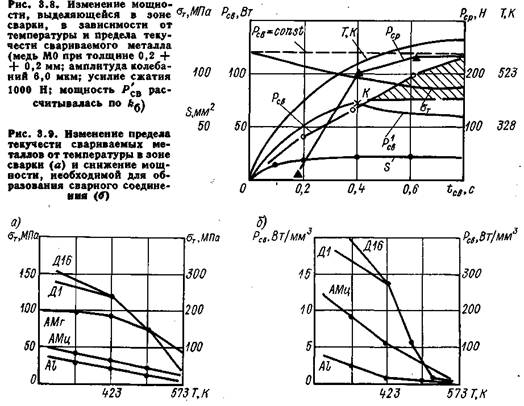

Выбор технологических параметров режима сварки полимеров производится, как правило, экспериментально. Практика УЗС выработала усредненные амплитуды колебаний сварочного наконечника на уровне 25—40 мкм и контактные давления 1,5— 2,0 МПа [6]. Вместе с тем специфика сварки полимеров требует их уточнения и дополнения.

. Значения некоторых из них приведены ниже (МПа): . Значения некоторых из них приведены ниже (МПа):

Механизм образования сварного соединения связан с доведением температурыв зоне сварки до температуры плавления полимера. Скорость возрастания температур в зависимости от эффективности акустической системы, материала, режима сварки может достигать 500 °С/с. Механическая прочность полимера в зоне сварки снижается до крайне малых значений.

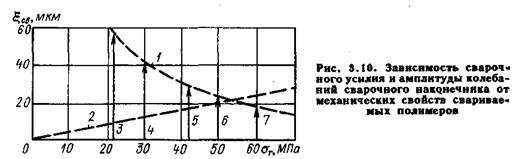

то значения сварочных усилий, которые необходимо использовать при УЗС, можно конкретизировать. Выше нами показано, что эквивалентную колебательную силу сварочного наконечника можно связать со сварочным усилием посредством безразмерного коэффициента к [20]. Коэффициент к отражает сложную, многофакторную зависимость статического сварочного усилия со знакопеременными колебательными напряжениями, возникающими в зоне сварки. то значения сварочных усилий, которые необходимо использовать при УЗС, можно конкретизировать. Выше нами показано, что эквивалентную колебательную силу сварочного наконечника можно связать со сварочным усилием посредством безразмерного коэффициента к [20]. Коэффициент к отражает сложную, многофакторную зависимость статического сварочного усилия со знакопеременными колебательными напряжениями, возникающими в зоне сварки.

в зависимости от механических свойств полимеров позволяют выявить важнейшую энергетическую составляющую процесса. в зависимости от механических свойств полимеров позволяют выявить важнейшую энергетическую составляющую процесса.

Выше были приведены методы определения энергии, выделяющейся в зоне сварки. Установлены приближенные значения энергозатрат при сварке некоторых основных полимеров. (Другое дело, необходимость систематического измерения удельных энергетических затрат в зависимости от свариваемого материала, его свойств, толщины конструктивных форм, степени загрязнения, условий сварки и тому подобных факторов).

в зависимости от в зависимости от

= 30 мм2 (10x3 мм или диаметр 6,2 мм). = 30 мм2 (10x3 мм или диаметр 6,2 мм).

то пороговая кривая, то пороговая кривая,

которые обеспечивают получение заданной мощности в зоне сварки (кривая 1). которые обеспечивают получение заданной мощности в зоне сварки (кривая 1).

(кривая 1) при сварке материалов; 3— полистирола УПС-703; 4 — полипропилена; 5 — ПСЭ; 6 — АБС-1; 7 — СНП-2П. (кривая 1) при сварке материалов; 3— полистирола УПС-703; 4 — полипропилена; 5 — ПСЭ; 6 — АБС-1; 7 — СНП-2П.

Учитывая уравнения (3.1) и (3.2), позволяющие связать механическую прочность полимера со сварочным усилием и эквивалентной силой сварочного наконечника, имеем Учитывая уравнения (3.1) и (3.2), позволяющие связать механическую прочность полимера со сварочным усилием и эквивалентной силой сварочного наконечника, имеем

(3.13) (3.13)

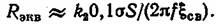

с повышением температуры. Увеличение площади сопряжения сварочного наконечника однозначно приводит к увеличению сопротивления нагрузки, а для обеспечения заданной амплитуды колебаний сварочного наконечника — мощности. Практически расчет ориентировочного значения эквивалентного сопротивления нагрузки не вызывает затруднений, если произведено измерение амплитуды колебаний сварочного наконечника при заданном контактном давлении. с повышением температуры. Увеличение площади сопряжения сварочного наконечника однозначно приводит к увеличению сопротивления нагрузки, а для обеспечения заданной амплитуды колебаний сварочного наконечника — мощности. Практически расчет ориентировочного значения эквивалентного сопротивления нагрузки не вызывает затруднений, если произведено измерение амплитуды колебаний сварочного наконечника при заданном контактном давлении.

Таким образом, изложенный метод дает возможность приближенной, ориентировочной оценки основных параметров режима сварки полимеров — силы сжатия и амплитуды колебаний сварочного наконечника.

|