Ультра звуковая сварка пластмасс и металловТехнология сварки полимеров

Общие методические начала технологии УЗС полимеров не отличаются от принятых при сварке металлов. По-видимому, только этим и можно объяснить существующее в настоящий момент положение, что разработкой процесса сварки занимаются сварщики, а не химики-переработчики.

В работах [8 и др.] изложены основные достижения ученых-исследователей в области технологии УЗС полимеров. В настоящее время показано, что при выполнении определенных условий, исключающих влияние дестабилизирующих факторов, процесс УЗС становится надежным, а внедрение его в промышленность обеспечивает значительный технико-экономический эффект.

Комплект технологического оборудования для УЗС как металлов, так и пластмасс практически однороден. Типовые схемы ввода энергии при УЗС полимеров приведены на рис. 2.3, б, 4.1, а, 5.1, а, 5.5; типы сварных соединений — на рис. 6.1 и 6.5.

УЗС полимеров характеризуется следующими особенностями.

Сварное соединение образуется при температуре, близкой к температуре расплава. Энергия выделяется локально, непосредственно под сварочным наконечником. Сваривается большинство из широко известных термопластичных материалов. Основной тип соединения в замок (рис. 6.5, а). Возможна сварка

внахлестку, встык, с раздавливанием кромок, по контуру, многослойных сочетаний и разнотолщинных материалов. Приведенные на рис. 6.1 примеры аналогичны и для сварки полимеров. В ряде случаев возможна сварка с передачей энергии ультразвука через свариваемый материал — это передаточная сварка (рис. 6.5, б), с разделением усилия сжатия от сварочного давления (рис. 6.5, в). Установлено, что ультразвуком можно сваривать детали, поверхности которых покрыты высокодисперсными фракциями сыпучих веществ, жидкими вязкими и жировыми пленками (рис 6.5, г). В ряде случаев требования к сварному соединению, как правило, достаточно велики. Это относится к его механической прочности, герметичности, эстетическим, а в ряде случаев к специальным требованиям. С целью решения этих проблем используются различные приемы. Например, при сварке жестких полимеров для концентрации напряжений в зоне сварки и обеспечения герметичности предложено использование V-образных выступов. Размеры таких выступов находятся в зависимости от свойств свариваемых материалов, конструктивных форм и требований к сварным соединениям изделий. Практически для сварки, например, ударопрочного , блочного полистиролов, полиметил-метакрилата и других материалов высота такого выступа должна быть на уровне 0,5—1,5 мм, а угол при вершине примерно 45—60°.

Иногда для повышения прочности сварных соединений используются промежуточные прокладки, особенно при сварке разнородных материалов. Свойства материала прокладки, например температура его плавления, интервала вязкотекучего состояния, вязкости расплава и другие свойства, должны быть ближе к среднему значению свариваемых полимеров. Применение промежуточных прокладок позволяет дифференцировать перепад температур плавления, снизить теплообмен между свариваемыми деталями, т. е. обеспечить условия лучшей температурной совместимости разнородных пластмасс.

С целью снижения вязкости при сварке полимеров с разными показателями вязкости, например полистирола с полиамидом, полистирола с ПВХ и др., возможно использование растворителей.

Возможна сварка пластмасс ультразвуком с последующей выдержкой полимера в заданной температуре от другого источника теплоты. Возможен предварительный подогрев полимеров с последующим вводом ультразвука, односторонний подогрев деталей при необходимости и т. п.

Способ УЗС не исключает проведения технологического процесса, когда в силу тех или иных причин свариваемые поверхности перед сваркой предварительно очищаются или обрабатываются активизаторами . Возможна УЗС полимеров, когда перед сваркой производится разупрочнение надмолекулярной структуры полимера растворителями.

Для расширения технологических возможностей процесса УЗС возможно использование нормальных составляющих изгибных колебаний системы резонирующих стержней. Сдвиг пучности колебательного смещения обеспечивается частотной модуляцией от ИП.

Найдена возможность использования в качестве опор или упорных элементов резонансных звеньев, которые существенно расширяют технологические возможности процесса. При этом опора (упор) может иметь практически необходимые размеры, но кратные полуволне.

С помощью ультразвука можно запрессовывать металлическую арматуру в полимер (рис. 6.6, а), развальцовку полимера под заклепку при соединении различных материалов, особенно металлов с полимерами (рис. 6.6, б).

Основными параметрами режима сварки являются амплитуда колебаний сварочного наконечника, сварочное усилие и время сварки. Приемы управления этими параметрами при сварке полимеров в основном аналогичны используемым при сварке металлов (см. рис. 6.2 и 6.3).

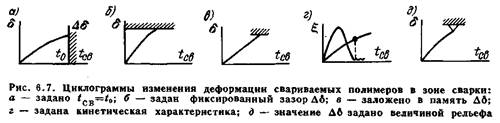

Кроме того, разработан ряд конструктивно-технологических мер по управлению качеством сварки посредством, например, установления фиксированного зазора между свариваемыми деталями и сварочным наконечником; фиксированной деформации свариваемого материала; использования памяти ЭВМ; окончания сварки по заданной кинетической характеристике; количества введений в зону сварки энергии; деформации заданной величины рельефа и т. п. (рис. 6.7).

Для процесса УЗС полимеров характерна малая энергоемкость, возможность группового питания, выноса сварочных головок от источников питания, а также сравнительная простота автоматизации и гигиеничность процесса.

Типовая схема технологического процесса УЗС полимеров аналогична процессу УЗС металлов.

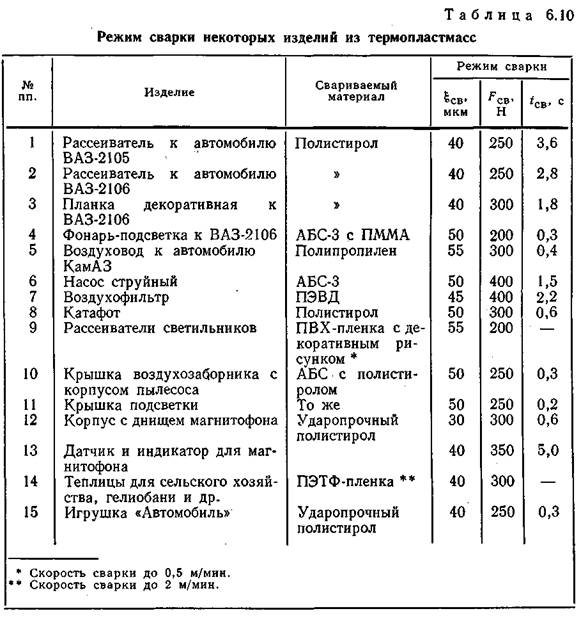

Разработка конкретных технологий с учетом изложенных положений (см. гл. 2—4) и разработанного оборудования (см. гл. 5) практически затруднений не вызывает. Примеры технологических режимов сварки некоторых изделий из термопластмасс приведены в табл. 6.10.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Приведем примеры практической реализации УЗС полимеров при использовании сварочных машин типов МТУ-0.4-4У4 и МТУ-1,5-ЗУ4.

Разработана технология ультразвуковой сварки осветительной арматуры для автотракторной промышленности (световращатели , велофары , боковые передние и задние указатели габаритов, эмблемы и т. п.). Материалы — сополимеры стирола. Общий объем выпуска достигает нескольких миллионов штук в год.

Разработана технология герметизации различных типов аккумуляторов из полиамида; микроминиатюрных радиотехнических разъемов из полиамида и полистирола; различных типов переключателей из полиамидов.

Разработана технология ультразвуковой сварки изделий радиотехнической промышленности типа колодок, перемычек, разъемов из сополимеров стирола; корпусов электроизмерительных приборов из полистирола. До сих пор сборка этих изделий производилась при помощи винтов, заклепок, склеивания смолами и клеями различных марок.

Разработана технология ультразвуковой сварки деталей фотоаппаратов из полистирола, а также крыльчатки из АБС-пластика для воздуходувок.

Разработана технология ультразвуковой сварки различных деталей из полистирола бытовой радиоаппаратуры (корпусов

магнитофонов, приемников, кассет различного типа). Свариваемые материалы — полистирол, сополимеры типа МСН, АВС.

Разработана технология ультразвуковой сварки деталей корпусов фотоэкспонометров (сополимер МС и полистирол), а также различных товаров народного потребления (массажных щеток, труб, шариковых ручек и т. д.). Материалы, из которых изготавливаются изделия, — полистирол, сополимеры типа МСН, АВС.

Разработана технология сварки ультразвуковой изделий бытовой светотехники (соединение деталей рассеивателей из ПВХ-пленки , ПЭ-пленки ). Разработана технология ультразвуковой сварки кашированных пленочных материалов в процессе изготовления рассеивателей бытовых светильников, а также клемм-ташей (рис. 6.8).

Разработана технология ультразвуковой сварки различных типов детских игрушек из полистирола взамен склеивания токсичными клеями (например, дихлорэтаном) — производство игрушек составляет несколько миллионов штук в год.

Разработана технология ультразвуковой сварки теплостойкого поливинилхлорида в процессе изготовления диафрагм, используемых при электролизе никеля, а также фильтров из трико-тажно-лавсанового полотна для систем переливания крови. Сварка производилась на специально разработанном автомате типа АУС-1,5.

На одну из поверхностей пленки наносится фотоэмульсионный . слой, а на вторую — восковое покрытие или лаковый контрслой . При УЗС ракорда с пленкой на триацетатной основе и расположении эмульсионного слоя между контактирующими поверхностями выявлена закономерность изменения качества сварного соединения от толщины такого слоя. Например, при относительной толщине фотоэмульсионного слоя 0,0; 0,06; 0,08; 0,12; 0,14, 0,15 прочность составила соответственно 0,85; 0,82; 0,78; 0,7; 0,6; 0,5 (прочность относительная — испытания на сдвиг).

Наибольшей прочностью обладают сварные соединения, полученные при сварке ракорда с ракордом , т. е. основы, имеющей чистые контактирующие поверхности. С появлением в зоне сварки фотоэмульсионного слоя прочность соединения падает: чем больше толщина слоя, тем меньше прочность. Изложенное еще раз подтверждает особенности УЗС различных материалов без снятия поверхностных пленок. Вместе с тем прочность сварных швов выше прочности соединений, получаемых при скреплении концов кинопленки металлическими скрепками.

Испытания сварных соединений на многократный изгиб, адекватных нагрузкам кинопленки в лентопротяжном механизме, показали, что с увеличением толщины эмульсионного слоя число перегибов, выдерживаемых сварным соединением, снижается. Если при относительной толщине фотоэмульсионного слоя, равной 0,06, число перегибов до разрушения сварного соединения составляет 1500, то при толщине 0,15 — только 700.

Испытания сварных соединений на стойкость к воздействию химически активных сред — типовых проявителей, закрепителей фотопленки — показали, что прочность сварных соединений изменяется- крайне мало.

Разработана технология сварных поликарбонатных, полипропиленовых пленок. Прочность сварных соединений при испытании сварных соединений на сдвиг составляет не менее 60 % от прочности основного материала. Хуже свариваются пленки из полиэтилена низкого и высокого давления. При этом прочность сварных соединений составляет не более 25—30 % от прочности основного материала.

Весьма перспективным представляется применение УЗС пленок из фторлона Ф-4, сварка которого затруднена. Разработана технология сварки таких.пленок на вращающемся ролике при условии предварительного подогрева ролика и волновода до температуры 650—675 К.

Разработана технология УЗС полиэтилентерефталатных пленок, чистых и металлизированных, гладких и гофрированных. Другими методами эти пленки практически не соединяются. Установлено, что сварку можно проводить с использованием сварочных пистолетов типов РУСУ-28, РУСУ-50, СЗПИ-1 и др. Сварка проводится, как правило, на стальной плите-опоре. Амплитуда смещения сварочного наконечника выбирается в зависимости от толщины пленки. При уменьшении толщины свариваемой пленки должна уменьшаться и амплитуда колебаний сварочного наконечника. Сварочное усилие при толщинах ПЭТФ пленки 12—40 мкм может быть на уровне 3—5 МПа.

Большое значение для сварки имеет материал опоры: текстолит, гетинакс , сталь и т. п. Наилучшие результаты при сварке ПЭТФ пленки получены при использовании стальных плит или роликов. При этом прочность сварных соединений может составить др 65 % от прочности основного материала (испытания на сдвиг)( Разработана технология сварки тонких ПЭТФ пленок — толщиной ~5 мкм и менее. Сварка таких пленок крайне затруднена.

Предложено [6 и др.] проводить сварку тонких пленок с помощью технологических накладок. Эти накладки могут привариваться или не привариваться к основному материалу. Для этого можно использовать накладки, изготовленные из свариваемого материала — из другого материала с более высокой температурой текучести. Накладки при этом располагают между сварочным наконечником и свариваемым изделием либо между пленкой и опорой; сварка возможна и при размещении двойных накладок, т. е. под сварочным наконечником и на опоре. Таким образом, сварка тонких и особо тонких пленок сводится к технологии сварки пакета, сварки композиции из разнородных пленок. Режимы сварки при этом меняются в сторону увеличения сварочных усилий. Увеличение амплитуд колебаний сварочного наконечника нецелесообразно (проще убрать лишний слой пленки).

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Исследования показали, что при использовании односторонней накладки — снизу или сверху относительно свариваемого материала — позволяет повысить прочность сварных соединений примерно в два раза. Швы при этом имеют гладкую поверхность, прозрачны. Материал накладки существенно влияет на прочность сварного соединения. В работе [6] показано, что при сварке ПЭТФ пленки толщиной 5 + 5 мкм и использовании накладок из фторопласта-4, целлофана, бумаги конденсаторной снижение прочности составило соответственно 25, 35 и 50 %. Накладки при этом размещались между волноводом и свариваемой пленкой. Толщина технологической накладки 60 мкм.

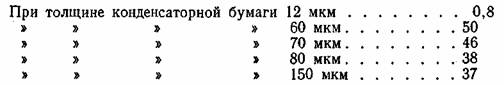

Прочность сварных соединений зависит от толщины материала накладки. Так, например, при использовании в качестве накладки конденсаторной бумаги при сварке ПЭТФ пленки толщиной 5 + + 5 мкм и размещении ее под сварочным наконечником установлена следующая прочность (%):

(испытания на сдвиг; прочность в % от прочности основного материала).

Таким образом, можно утверждать, что существует понятие и оптимальной толщины технологической накладки. Приведенные данные нельзя признать в полной мере правомерными. Варьируя толщинами и материалами накладок, их размещением относительно свариваемых материалов, выходными параметрами колебательной системы, нужно искать возможно более рациональные технологии.

В тех случаях, когда нежелательно применять накладки, которые привариваются к основному материалу, нужно применять такие из них, которые легко отделяются от сварного шва после сварки. Этим требованиям отвечают технологические накладки из бумаги равномерной плотности толщиной 70—75 мкм. При сварке ПЭТФ пленок достаточно большого диапазона толщин они обеспечивают прочность сварных соединений до 60 % от прочности основного материала.

Применение калек, парафинированных оберточных бумаг нежелательно: они обладают достаточно большой адгезионной способностью к свариваемой пленке и при их удалении возможно повреждение изделия. Наилучшие результаты при сварке металлизированной ПЭТФ пленки с прослойкой из стекловуали получены при использовании технологических накладок из бумаги без пропитки.

Приведенные технологические приемы при сварке пленок позволяют получать сварные соединения достаточно высокой механической прочности с комплексом качеств, в целом ряде примеров удовлетворяющих требованиям потребителей. Так, например, разработана технология ультразвуковой сварки полотна и канала световодов-светильников из светорассеивающеи и металлизированной полиэтилентерефталатной пленки. Технологический процесс сварки производится на специально разработанной сварочной машине типа УСУ-0,1У4.

. Испытания образцов сварных соединений показали возможность получения изделий, обладающих кратковременной длительной прочностью при повышенных температурах, герметичностью, газонепроницаемостью и т. п.

Оптимальные режимы сварки пленок, как следует из изложенного, зависят от достаточно большого числа факторов. Отметим еще одно немаловажное обстоятельство: зависимость качества сварки от изнашивания волновода и сварочного наконечника, непосредственно контактирующего со свариваемой пленкой. При изнашивании волновода меняется его резонансная частота. Решение этой проблемы просматривается в двух направлениях: первое — поиск материалов, обладающих максимальной износоустойчивостью с целью сохранения заданных геометрических размеров волновода и сварочного наконечника; второе — обеспечение акустических систем надежными средствами поддержания ее резонансных свойств и энергетики процесса сварки в целом.

Изнашивание волновода особенно интенсивно при сварке

металлизированных пленок с подслойкой стекловуали . Волноводы из алюминиевых сплавов, например Д16Т, В95 и др., несмотря на хорошие акустические свойства и минимальные потери не могут быть рекомендованы к эксплуатации, так как сильно изнашиваются. Сварка через технологические прокладки, например бумагу, снижает изнашивание волновода, но не решает проблемы.

В качестве наиболее рациональных материалов для изготовления выходных ступеней волноводов могут быть рекомендованы титановые сплавы, например ВТ5, ВТ6 и др. Они обладают достаточно высокой износоустойчивостью: по сравнению с алюминиевыми сплавами она примерно в 200 раз выше. Волноводы из сплава, например, ВТ5 работают без переточки сварочного наконечника 15—20 рабочих смен. Общая продолжительность использования такого волновода составляет более года при двухсменной работе [6].

При условии использования средств автоматической подстройки частоты колебательной системы (АПЧ), автоматической стабилизации амплитуды колебаний сварочного наконечника (АСА, типаж РУСУ) или системы автоматического поддержания резонанса (САПРа, разработки СЗПИ-1) технология сварки пленок существенно упрощается. Основное внимание технолога-сварщика должно быть обращено на соблюдение форм сварочного наконечника. Стабилизация формы сварочного наконечника в значительной степени обеспечивает стабилизацию удельного сварочного усилия и качество сварки. Число переточек сварочного наконечника и связанное с этим изменение размеров волновода определяются конкретными способностями систем АПЧ, АСА, САПР к глубине стабилизации того или иного параметра. При отсутствии таких средств стабилизации колебательной системы при каждой переточке волновода необходима подстройка генератора вручную. Целесообразно допустимое изменение длины волновода, связанное с переточкой сварочного наконечника, составляет до 5 % от его длины. Максимально допустимое изменение волновода длины волновода по работе [6] составляет до 10 %.

Примеры изделий, свариваемых ультразвуком, в настоящее время составляют несколько сот наименований. Некоторые из них приведены на рис 6.9.

Разработана технология ультразвуковой сварки черно-белых и цветных кинопленок шириной 16, 32, 35 мм на различной основе (триацетатной и лавсановой) на входе проявочных машин.. Примеры изделий, свариваемых ультразвуком, приведены на рис. 6.9.

Технико-экономическая эффективность — ТЭЭ — внедрения УЗС предопределяется следующими основными факторами.

Исключением необходимости тщательной подготовки свариваемых материалов перед сваркой. Это в равной степени относится к УЗС и пластмасс, и металлов. УЗС можно сваривать материалы не только в состоянии поставки (с элементами жировых,

масляных, водных, пылегрязевидных наслоений), но в ряде случаев и без снятия специально нанесенных покрытий.

Возможностью получения сварных соединений, которые можно получить другими методами сварки, но трудно, с большими затратами.

Технологической необходимостью использования УЗС, т. е. в тех случаях, когда применение других методов сварки практически невозможно, а механические методы соединения и склеивания противопоказаны по условиям эксплуатации.

|