Ультра звуковая сварка пластмасс и металловРазработка и внедрение технологии узс пластмасс и металлов в промышленности

ТЕХНОЛОГИЯ СВАРКИ МЕТАЛЛОВ

. Наиболее харак - . Наиболее харак -

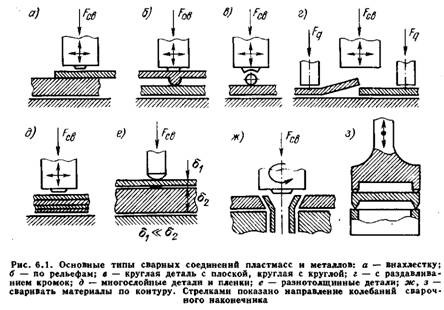

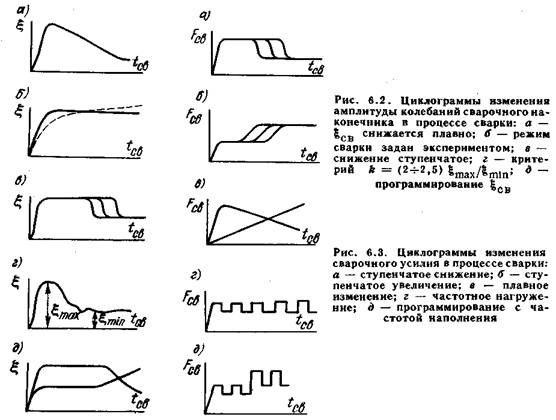

терные типы соединений: внахлестку, кромка на кромку, сварка по рельефам (рис. 6.1). Возможно получение кольцевых швов. Хорошо свариваются разнородные и разнотолщинные материалы, металлы с крайне малым электрическим сопротивлением (серебро, медь, чистый алюминий и т. п.). Возможна сварка без снятия поверхностных пленок металлов с металлизированным стеклом и керамикой; сварка многослойных материалов. Г Основными параметрами режима УЗС металлов являются амплитуда колебаний сварочного наконечника, сварочное усилие и время сварки. Для управления процессом сварки существуют фазные приемы варьирования амплитуды колебаний сварочного наконечника и сварочного усилия. Типовые циклограммы изменения амплитуд колебаний приведены на рис. 6.2.

Разработан новый способ УЗС металлов, сущность которого заключается в том, что амплитуда колебаний сварочного наконечника должна быть ограничена. Ее величина не должна вызывать относительного проскальзывания свариваемых деталей, а сварочное давление может достигать предела текучести свариваемого материала.

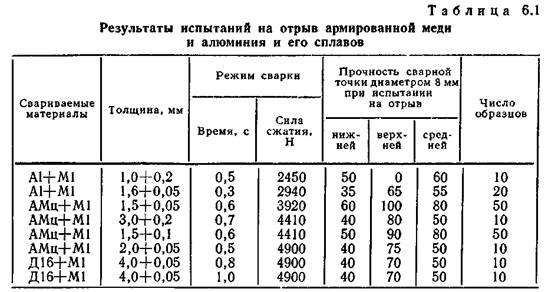

При сварке пластмасс и металлов сварочное усилие обычно постоянно. Известны модификации циклограмм изменения усилий сжатия (рис. 6.3), т. е. ступенчатого снижения усилия, частотного изменения и т. п. Например, при сварке металлов разработан способ, при котором цикл сварочного усилия меняется в зависимости от износа поверхностных пленок.

Процесс УЗС характеризуется малой энергоемкостью и легко поддается автоматизации. Типовая схема технологического процесса при УЗС металлов аналвгична схеме, принятой в технологии контактной сварки. Она включает следующие основные операции: подготовку свариваемых поверхностей с учетом возможностей УЗС, сборку узлов, прихватку, сварку и правку. Каждая из этих операций уточняется при разработке конкретной технологии сварки на изделие. Например, подготовка свариваемых поверхностей может быть ограничена входным визуальным контролем; прихватка при ограниченном числе сварных точек может не производиться и т. п. Конечная цель технологического процесса: получение прочного, надежного сварного соединения—может быть достигнута только соблюдением комплекса мер, предусмотренных результатами научных исследований.

Рассмотрим кратко конкретные результаты по технологии сварки ряда материалов.

Известно, что пайка изделий из алюминия и его сплавов мягкими припоями вызывает определенные трудности. Образующаяся на поверхности металла тонкая пленка оксида алюминия плохо смачивается припоями, паяное соединение весьма чувствительно к нагрузкам, склонно к межкристаллитной коррозии. Все это в ряде случаев ограничивается применением алюминия и его сплавов в изделиях радиотехнической промышленности.

В настоящее время при изготовлении, например, заземляющих устройств с целью обеспечения малых переходных сопротивлений на изделия из алюминиевых сплавов рекомендуется наносить хромфторидную пленку, никель, серебро или же применять лепестки из биметалла типа АМП по ТУ 99-73 (алюминий, плакированный медью прокатом). Практика показала, что химическое и гальваническое покрытие алюминиевых сплавов не обеспечивает надежного электрического контакта с малым и постоянным переходным сопротивлением для радиотехнической низкочастотной радиоаппаратуры. Применение конструктивных элементов из алюминия, плакированного медью, ограничивается дефицитностью и малым ассортиментом по толщине биметалла типа АМП. На ряде предприятий существует клепка.

Нами разработана технология армирования алюминиевых сплавов медью. Сущность такого армирования заключается в том, что предварительно на алюминиевый сплав ультразвуковой сваркой наносится слой меди толщиной 0,02—0,2 мм. Сварка металлов производится на машине для точечной ультразвуковой сварки.

Специальные сварочные наконечники машины при одноточечном армировании обеспечивают приварку медной фольги с диаметром наружной поверхности сварной точки 5—9 мм и одновременной вырубкой меди по контуру точки. На армированном участке подрубается лепесток и отгибается для последующего лужения либо лепесток вырубается, облуживается и затем приваривается контактной сваркой к основному изделию. Монтажный провод припаивается к армированному лепестку припоем ПОС-61 с флюсом К9.

Возможно двустороннее армирование алюминиевого сплава медью как одновременное, так и последовательное, т. е. сначала армируется одна сторона, затем другая. В ряде случаев целесообразно применение армирования алюминиевых сплавов медью для пайки проходных изоляторов.

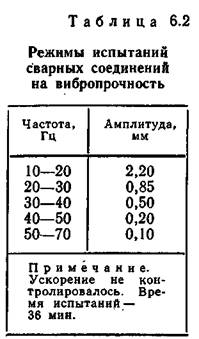

Механическая прочность сварных соединений алюминиевых сплавов с медью проверялась на П-образных образцах — скобах. Для этого два образца соединялись между собой по медной армированной поверхности с диаметром 8 мм пайкой и испытывались на разрывной машине типа МР.0.05 (табл. 6.1).

Для испытаний на вибропрочность , ударную прочность, прочность при падении были изготовлены платы из АМц размером 150x50x1,5 мм. К армированным медью М1 заземляющим лепесткам без предварительного механического крепления припаивались полуфабрикаты (сопротивления, конденсаторы и т. п.). Испытания проводились по следующей программе. Вибропрочность соединений проверялась на частоте 50 Гц на стенде при ускорении 4g в течение 1 ч. Затем испытания были продолжены по специальной программе в диапазоне частот от 10 до 70 Гц. Режимы испытаний на вибропрочность сварных образцов по этой программе приведены в табл. 6.2. Ударная прочность проверялась на стенде при следующем режиме: число ударов 2000, частота 30 удар/мин. Прочность при падении проверялась сбрасыванием

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

плат на стальную плиту, покрытую войлоком (высота падения 500 мм, число падений 70).

После испытаний было обнаружено, что в девяти случаях разрушились монтажные провода полуфабрикатов; армированные соединения медь—алюминий разрушений не имели. Аналогичным испытаниям были подвергнуты соединения с изоляторами типа ИСШ.

Проверка впаянных изоляторов на герметичность воздухом производилась до и после механических испытаний. При этом было установлено, что соединения алюминий—медь—припой ПОС-61 — изолятор герметичны и механических разрушений по соединению медь—алюминий не имеют.

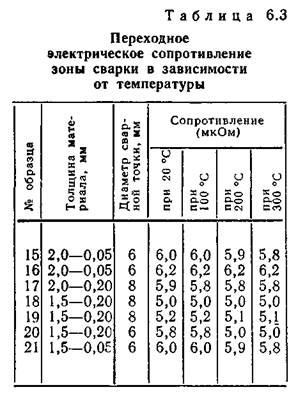

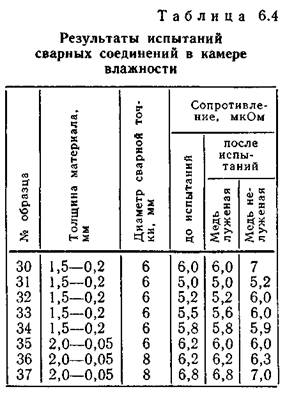

Для определения надежности соединения алюминий—медь в зависимости от температурных условий полоски из АМ, армированные медью, выдерживались в термостате от 20 до 300 °С. Критерием качества служила стабильность величины переходного электрического сопротивления неразъемного соединения, которое измерялось прибором М246 по шкале 0—100 мкм с точностью 3,5 %. Результаты этих испытаний даны в табл. 6.3. Другая партия образцов в течение трех месяцев испытывалась в 98 %-ной камере влажности при температуре 40 °С (табл. 6.4).

Следует отметить, что соединения, облуженные по меди припоем ПОС-61, не имели изменений в переходных электрических сопротивлениях. На необлуженных образцах это сопротивление несколько увеличилось. Таким образом, комплекс испытаний показал, что УЗС — надежная сварка алюминия и его сплавов с медью. Разработанная технология местного армирования позволила повысить надежность паяных соединений, исключив непосредственный контакт припоя с алюминием при мягкой пайке.

Большое значение, очевидно, УЗС приобретает при изготовлении щелочных аккумуляторов. Например, для приварки токо-отводов к сеткам из различных сочетаний (никель—никель, никель—сталь, сталь—сталь) в настоящее время применяется контактная сварка. При этом на наружных поверхностях сварных точек остаются микровключения меди от электродов. Эти микровключения вредно влияют на работу аккумуляторов, вызывая прорастание между пластинами, саморазряд и преждевременный выход их из строя.

Необходимость применения ультразвуковой сварки обусловлена тем, что сварные наконечники не оставляют следов меди в зоне их контактирования с материалом сетки или токоотвода, так как наконечники изготовлены из стали.

Нами сварены следующие материалы: 1) стальная сетка толщиной 0,13—0,15 мм с никелевой лентой толщиной 0,05 мм (материалы: Ст08кп — ГОСТ 1050—74*; НП-1 — 2179—75*; 2) никелированная стальная сетка толщиной 0,1 мм с никелевой проволокой диаметром 0,4 мм (материал никеля НП-1, НП-2, НП-3 — ГОСТ 2179—75*).

Металлографический анализ соединения показал, что при сварке разнородных металлов между ними видна граница раздела. Образование однородной структуры происходит, как правило, при сварке одинаковых металлов (медь—медь, никель—никель, алюминий—алюминий). Граница раздела наблюдается только на отдельных участках. Произведенные механические испытания — срез и отрыв — показали, что разрушение происходит с вырывом сварной точки. Как показали всесторонние испытания опытной партии, применение ультразвуковой сварки для приварки токо-отводов к сеткам позволило исключить отравление аккумуляторов медью и повысить их надежность в эксплуатации.

При изготовлении трансформаторов для различных радиотехнических устройств, например теле- и радиоприемников, в качестве обмоток начинает применяться анодированная алюминиевая фольга. Электрическая контактная сварка такой фольги, например, с латунью, применяемой в качестве токоотвода, без снятия электроизолирующего покрытия исключена. Применение химически активных агентов для снятия анодирования крайне нежелательно, так как при этом возникает опасность получения короткозамкнутых витков. Защитная пленка, как указывалось выше, разбивается, отдельные ее участки коагулируют, освобождая значительные участки для металлического соединения деталей и обеспечивают надежный электрический контакт и механическую прочность точки.

Металлографический анализ образцов показал, что в результате сварки получено соединение латуни с алюминием без видимых дефектов и без промежуточных фаз. Выдержка образцов при температурах до 300 °С не изменила качества соединений: промежуточных фаз при увеличении температуры до 1800 °С не обнаружено. Результаты испытаний этих образцов на срез даны в табл. 6.5. Из таблицы видно, что имеет место некоторый разброс в механической прочности соединений как до, так и после термической обработки. В результате проведенной термической обработки существенного снижения прочности соединений не наблюдается.

Ультразвуковая сварка возможна для соединения разнотол-щинного алюминия при намотке галет ленточных трансформаторов. Заводские испытания машины показали возможность

применения ультразвуковой сварки в автоматическом режиме (сварочная машина типа МТУ-0,4) Применение ультразвуковой сварки весьма рационально при производстве алюминиевых электролитических конденсаторов на операции присоединения токо-отводов . Известно, что при их изготовлении оксидная пленка наносится на алюминий электрохимическим способом. В результате электрохимических процессов на поверхности алюминия откладывается плотный диэлектрический слой, толщина которого определяет емкость конденсатора. Толщина слоя не зависит от температуры и природы электролита и определяется величиной формовочного напряжения. Кроме того, при формовке фольги вместе с диэлектрическим слоем на ее поверхности в зависимости от температуры и природы электролита возникает пористый слой, который составляет 5—10 % от толщины плотного оксидного слоя. Наличие этих поверхностных слоев в максимальной степени затрудняет применение контактной электрической сварки. Прочность полученных сварных соединений невелика и нестабильна.

Необходимость частой зачистки электродов от налипаний свариваемого металла снижает производительность труда и исключает потенциальную возможность автоматизации процесса.

Соединение оксидированной фольги с алюминиевыми выводами и корпусом конденсатора, который, в свою очередь, также имеет естественную оксидную пленку, посредством холодной сварки ненадежно. При этом наружная деформация сварочной точки составляет 70—90 % от толщины металла. Последнее особенно существенно, так как при производстве конденсаторов наиболее широкое применение имеет фольга толщиной 80—100 мкм.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Металлографический анализ сварных соединений подтвердил, что оксидная пленка при воздействии на нее ультразвука дробится и не мешает контактированию чистых поверхностей металлов. Механическая прочность сварных соединений на срез несколько ниже прочности основного металла вследствие наружной деформации, однако вполне удовлетворяет требованиям, предъявляемым к контактным узлам конденсатора.

Промышленная эксплуатация показала, что внедрение ультразвуковой сварки позволяет увеличить выход годных изделий на 7—10 %^ повысить производительность труда более чем в полтора раза.

В новой серии предохранителей ПП-31 медные плавкие вставки и контактные ножи заменены на алюминиевые.

Разработана технология и оборудование для сварки плавких вставок (из алюминия АДО толщиной 0,2 мм) и контактных ножей из алюминия толщиной 2—5 мм без предварительной подготовки поверхностей свариваемых деталей с помощью автомата типа МТУ-0,63). Комплексным испытаниям качества сварных соединений, механической прочности, электропроводности, воздействия тепловых, ударных и вибрационных нагрузок подвергались двух-и десятиточечные сварные соединения. Результаты испытаний однозначно показывают, что сварные соединения обладают комплексом свойств, удовлетворяющих требованиям заказчика по ТУ."

Возможна сварка схем силовых импульсных конденсаторов. На базе новой технологии — УЗС — создан принципиально новый тип конденсатора — типа ФТМ, в котором исключено применение медных вкладышей и пайки.

Специфика соединения электрической схемы (монтаж) заключается в том, что алюминиевые вкладыши толщиной 0,05 мм собираются вместе. Затем они охватываются монтажной шиной из алюминия А1 толщиной 0,5 мм. Ультразвуковой сваркой осуществляется соединение сочетания 0,5 + (0,6 X 0,05) + 0,05 мм. Испытания сварных соединений показали, что они полностью соответствуют требованиям заказчика.

Разработана технология сварки деталей реле из материалов ЮНДК + МНц . При использовании УЗС, по сравнению с контактной сваркой, повышается надежность изделия. Разработана технология УЗС латунных луженых выводов толщиной 0,3 мм к обмоткам из медной фольги толщиной 0,1 мм при изготовлении трансформаторов напряжения. Разработана технология приварки тонколистовой алюминиевой фольги толщиной 0,5 мм (обмотки) к корпусу при изготовлении ламп бегущей волны. Технология внедрена в промышленное производство ламп. Для отрасли разработан РТМ.

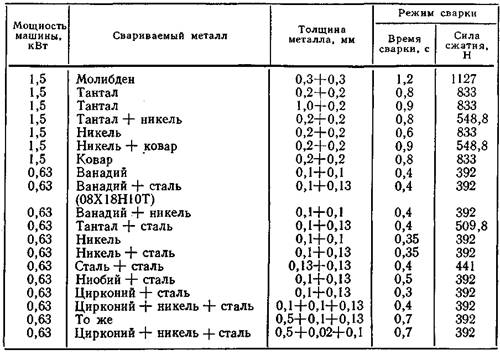

В настоящее время ведутся работы по использованию УЗС в атомной энергетике, для приварки термопар и датчиков с оболочкой из коррозионно-стойких сталей к твэлам из циркониевых сплавов. Их непосредственные соединения методами сварки плавлением не отвечают необходимым требованиям. Сварное соединение имеет при этом низкие прочностные и пластические свойства. Для обеспечения необходимых свойств такие соединения выполняются через промежуточные элементы, которые удовлетворительно свариваются со сталью и цирконием. В качестве промежуточных элементов могут применяться ванадий, тантал, ниобий и др. Такие соединения в настоящее время свариваются лазером. Но основной трудностью получения таких соединений является высокая точность сборки микродеталей размером примерно 1,0 мм. При сварке лазером зазор в этом случае не должен превышать 0,05 мм. В монтажных условиях изготовление таких соединений вызывает большие трудности. Как показали предварительные результаты по УЗС ванадия, тантала, ниобия, циркония со сталью этот вид сварки имеет все основания для промышленного освоения.

В соединении никель—никель наблюдается однородная мелкозернистая структура: происходит полное перемешивание свариваемых металлов, в результате которого граница между двумя образцами исчезает, зона сплавления не выявляется. Такое соединение обладает высокими свойствами и разрушается по основному металлу. Аналогичные свойства имеет соединение из стали Х18Н10Т.

В соединении стали с никелем отчетливо заметна зона сплавления. В этой зоне со стороны стали заметных изменений в структуре не произошло; металл имеет мелкозернистую структуру. Вследствие большой пластичности никеля именно в нем и произошла локализация пластических деформаций. Заметно ограниченное перемешивание и образование общих зерен в узкой зоне. Такое соединение обладает высокими механическими свойствами.

В соединении сталь—ванадий по границе сплавления наблюдается узкая полоска, вероятно, интерметаллидов . Со стороны стали наблюдаются вытянутые деформированные зерна основного металла в направлении, параллельном зоне сплавления. Видимо, вся деформация от УЗ колебаний происходила в стали как более пластичном материале. Ванадий однороден, заметной деформации в нем не обнаружено.

В соединении цирконий—ванадий выявляется зона повышенной травимости , видимо, вследствие некоторого перемешивания металлов. Наблюдается значительная деформация обоих металлов.

Разработана технология сварки межэлементных соединений источников тока из никеля НП2М толщиной 0,2 мм. Внедрение УЗС позволяет снизить процент брака. Разработана технология сварки алюминиевых выводов диаметром 0,4—1,0 мм при изготовлении стабилизаторов напряжения. Внедрение УЗС позволяет снизить процент брака. Разработана технология сварки латунных выводов толщиной 0,3 мм с алюминиевыми обмотками толщиной 0,5 мм при изготовлении трансформаторов. Разработана технология сварки медного провода толщиной 0,2 мм без снятия эмали с алюминиевым токосъемником толщиной 10,0 мм при изготовле -

нии изделий конической формы. Разработана технология сварки выступающих выводов многослойных печатных плат из меди ФМЭО толщиной 0,05 мм без снятия изоляции, сварка анодного вывода из серебра толщиной 0,2 мм с корпусом источника тока толщиной 0,1 мм; сварка медного многожильного провода диаметром 2,5 мм с выводами нагревателя из меди толщиной 0,5 мм; сварка металлической ленты для магнитной записи из сплава толщиной 0,02 мм и т. п.

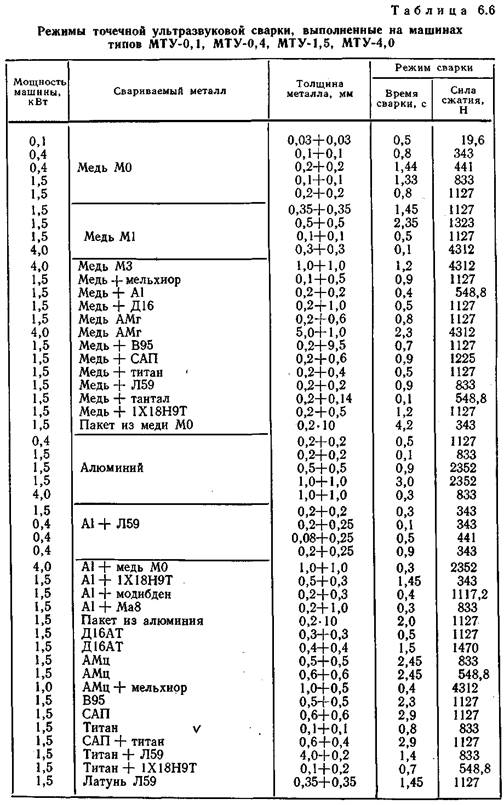

Режимы, обеспечивающие необходимую прочность сварных соединений, приведены в табл. 6.6.

Проведены работы по технологии шовной УЗС. Разработана технология сварки АМг толщиной 0,15—0,3 мм. Шовная УЗС предназначена для соединения концов рулонов фольги для обеспечения непрерывного процесса в линиях ее обработки — обезжиривания, анодирования, лакирования и т. п. Ширина ленты 520 мм. Одним из основных требований к сварным швам в этих условиях являлась их надежность так как при отрывах необходима полная остановка агрегата и приведение его в исходное состояние, снижение рабочих температур, слив растворов и т. п.

Режимы сварки .выбирались в соответствии с соображениями, изложенными в гл. 4. Отработка режимов производилась на специально разработанных базовых моделях машин. Испытаниям на прочность подвергались образцы шириной 15, 250 и 500 мм. Установлено, что прочность сварки при оптимальных режимах составляет не ниже 0,8 от прочности основного металла.

и по- и по-

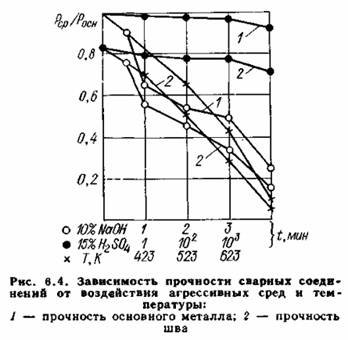

вышении температуры до 450 °С. Прочность швов, полученная при испытаниях на срез, приведена на рис. 6.4. Эти результаты показывают, что шовная УЗС является надежным и высокопроизводительным способом сварки. Разработана технология и показана целесообразность внедрения шовной УЗС алюминиевой ленты А5 шириной до 600 мм, толщиной 0,15—0,7 мм при изготовлении силовых трансформаторов мощностью 25—250 кВА . Сваривались материалы в сочетании: 0,4 + 3,0 мм, 0,3 + 2,5 мм, 0,2 + 1,2 мм, 0,15+1,2 мм, 0,15 + 0,15 мм, 0,2 + 0,2 мм, 0,3 + 0,3 мм, 0,4 + 0,4 мм, 0,7 + 0,7 мм. Сварные соединения указанных сочетаний обладают необходимой механической прочностью и электропроводностью.

Разработана технология сварки разнотолщинных алюминиевых сплавов в сочетании АД-31 толщиной 20 мм и АМ толщиной 0,2 мм при изготовлении десублиматоров вакуумных сушильных установок. Внедрение позволило бы создать принципиально новый тип высокоэффективных установок.

Показана принципиальная возможность сварки палладиевых сплавов (6 % рутения) толщиной 0,05—0,1 мм при изготовлении мембранных катализаторов. Внедрение УЗС позволило бы создать принципиально новые типы катализаторов гидрогенизации.

Разработана технология и рекомендована к промышленному внедрению шовная УЗС никелевой ленты НП2 толщиной 0,05— 0,1 мм для изготовления так называемых бескорпусных аккумуляторов. Разработана технология сварки латуни ЛВО толщиной 0,2 мм при изготовлении сальника тракторного двигателя. Применение УЗС целесообразно, так как она позволяет исключить припой. ПСР-45. Разработана технология сварки алюминия АД1 толщиной 0,2 + 0,2 мм при изготовлении нагревателей бытовых холодильников. Разработана технология стальной и никелевой ленты толщиной 0,05—0,1 мм в линиях с непрерывным изготовлением электродов аккумуляторных батарей. Разработана технология сварки медной электролитической, оксидированной фольги толщиной 0,036—0,05 мм в линиях с непрерывным процессом нанесения клеевых композиций при изготовлении фольгирован-ного гетинакса и т. п.

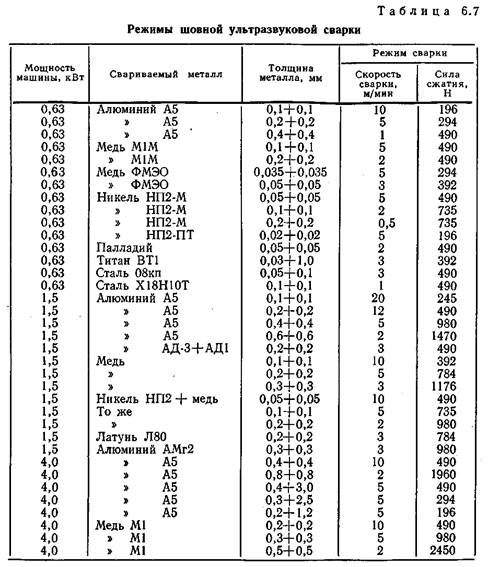

Режимы шовной УЗС для некоторых материалов приведены в табл. 6.7. Приведем анализ стабильности механической прочности сварных соединений. Производилась сварка однородных и разнородных металлов, таких как медь, алюминий, латунь, алюминий с латунью и коррозионно-стойкой сталью. Число сварных соединений варьировалось от 15 точек до 40 тыс. сварных точек. Результаты испытаний на механическую прочность приведены в табл. 6.8. Как правило, при сварке более 100 образцов практиковалось получение контрольных значений прочности соединений (по трем образцам), например, через 100, 200 и 500 сварных точек

Можно принять, что распределение разброса прочности подчиняется нормальному закону. Оценка вероятности разброса прочности показала, что он не превысит ±25 % от прочности основного материала с вероятностью 0,9993 (по материалам медь + + медь; алюминий + алюминий — см. табл. 6.8, № 3 и 7).

Аналогичные оценки проведены по шовной УЗС металлов с использованием неравенств Чебышева [13], на эксцесс и асимметрию— [16]. Установлено, что УЗС различных материалов при условии выбора обоснованных технологических параметров режима сварки позволяет получить достаточно стабильные прочностные характеристики сварных соединений.

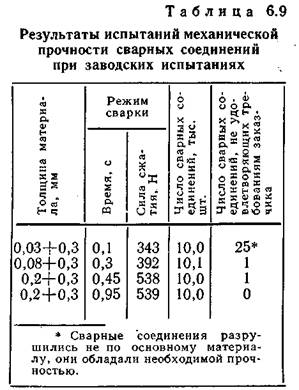

В связи с изложенным представляют известный интерес результаты конкретных заводских испытаний сварочной машины типа МТУ-0,4. При заводских испытаниях этой машины сваривалась анодированная алюминиевая фольга трех партий (с толщиной 0,03 мм, 0,08 и 0,2 мм) с латунью Л59 толщиной 0,3 мм. В каждой партии изготавливалось по 10 тыс. сварных образцов. Контроль качества сварки каждого образца производился сначала визуально, а затем образец подвергался испытаниям на отрыв.

Согласно требованиям заказчика разрушение сварных точек должно происходить с вырывом части алюминия как более тонкого

и пластичного материала. Наружная поверхность точки имеет полированный вид, настройка режима сварочной машины производится один раз перед началом сварки образцов каждой партии в 10 000 ед. Результаты этих испытаний приведены в табл. 6.9, которая составлена по материалам протоколов.

Из изложенного следует, что УЗС металлов и пластмасс является надежным, высокоэффективным и уникальным новым технологическим процессом.

Контроль качества сварных соединений возможен посредством измерения колебательных величин в зоне сварки и посредством коэффициента бегущей

в резонирующем стержне, который свидетельствует об уровне активной энергии, проходящей в зону сварки. в резонирующем стержне, который свидетельствует об уровне активной энергии, проходящей в зону сварки.

|