Практическая вибродиагностика и монтиторингПланово—профилактическое обслуживание.

Цель периодического планово — профилактического обслуживания состоит в исключении отказов оборудования и непредвиденных расходов (которые, например, могут произойти при реактивном обслуживании) путем планирования и проведения технического обслуживания ранее момента вероятного среднестатистического отказа.

Базисом деятельности служит обычно 52 —недельный план —г рафик ТО, составляемый службой главного механика (ремонтной службой), которая определяет и отслеживает бюджет и основу повседневной деятельности служ:бы ремонта, а также выполняет многие другие административные функции, такие, как отслеживание списка и пополнение запасных частей для ТО, хранение истории агрегатов, функционально — стоимостной анализ обслуживания и др.

Планово — профилактическое обслуживание является сегодня одним из самых широко применяемых видов ТО, в первую очередь потому, что эта стратегия появилась ранее ОФС и ПАО и наиболее обеспечена методически. Несомненным достоинством планово — профилактического обслуживания является то, что оно обеспечивает более высокий уровень управления обслуживанием, выходящий за рамки реактивного обслуживания. Исследования и опыт работы в промышленности показали, что успешная программа ППР может обеспечить более чем 30% —ное снижение эксплуатационных затрат относительно расходов при реактивном обслуживании.

В процессе эксплуатации детали агрегата деградируют, приводя к постепенному или внезапному отказу (дефекту, изменению технического состояния). Другими словами, изменение технического состояния оборудования связано с постепенной деградацией его частей в результате естественного износа.

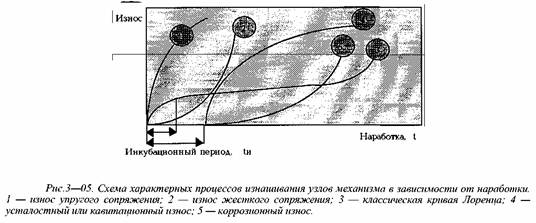

На рис. 3-05 приведены графики отражающие взаимосвязь различных видов износа и срока эксплуатации (межремонтного интервала) оборудования.

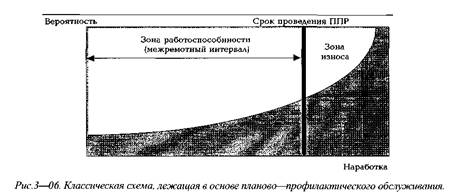

Техническое и промышленное обеспечение ППР базируется на том, что имея статистические данные истории отказов оборудования и зная характеристики развития процессов изнашивания узлов механизма в зависимости от наработки, можно определить и установить такой срок эксплуатации оборудования (межремонтный интервал), при котором вероятность интенсивного износа и отказов мала. Ревизия и замена компонента оборудования по прошествии очередного фиксированного межремонтного интервала значительно уменьшает вероятность внезапного отказа.

Однако в реальных условиях не существует сильной (характерной для рис. 3 — 06) взаимосвязи между сроком эксплуатации и техническим состоянием агрегата, если не присутствуют эрозионные формы износа и разрушения деталей агрегата, которые тесно связаны со сроком службы. Техническое состояние агрегата, линейно связанное со сроком службы (или количеством переработанного продукта), наблюдается обычно в том случае, когда высокоактивные частицы продукта входят в контакт с деталями производственного оборудования и вызывают фрикционную механическую эрозию и износ, усталостный износ или химическую коррозию. В качестве примера можно привести механический износ перекачиваемым продуктом, например, воздухом, содержащим мелкие абразивные частицы (угольную пыль, песок, высушиваемый продукт), рабочих колес воздуходувки, связанный практически линейной зависимостью с количеством перекачанного воздуха. Следовательно, если периодическое планово — профилактическое обслуживание широко применяется для всего парка оборудования предприятия, то существует высокая вероятность того, что выполняется большой объем работ по обслуживанию бездефектного оборудования, состояние которого на момент проведения ППР не требует проведения ремонта, но проводится с целью гарантировать безотказную работу в межремонтный интервал.

В настоящее время на многих предприятиях применяемся модифицированная система ППР, точнее симбиоз ППР и ОФС (ОФС описываемся далее). В частности, за 4... 12 недель до запланированного срока проведения ремонта (технического обслуживания) агрегата по 52 — недельному плану—графику службой ремонта формируется и направляется запрос о его состоянии в группу (службу) Технической Диагностики (Поддержания Надежности). Если результаты проведенного службой ТД обследования показывают, что агрегат находится в исправном работоспособном состоянии и его компоненты нормально функционируют, техническое обслуживание может быть задержано (например, на шесть или двенадцать месяцев). Когда подходят сроки очередного обслуживания агрегата, процедура повторяется до тех пор, пока не будут обнаружены признаки приближения состояния к предельному .

|